吉林某硫化铅金矿石浮选工艺研究

康长科 崔宝玉 沈岩柏 周南

摘要:吉林某硫化铅金矿石中可综合回收利用的主要有价元素为铅、金和银。依据该矿石特有的性质,对其开展优先浮选试验研究,确定了矿石磨矿细度、药剂制度等选别参数的最优值。结果表明:在最佳试验条件下,采用先浮铅后提金的优先浮选工艺流程,可获得铅品位40.86 %、铅回收率90.03 %,金品位54.05 g/t、金回收率27.91 %的铅精矿,铅品位0.65 %、铅回收率5.90 %,金品位28.30 g/t、金回收率60.17 %的金精矿。试验结果对该硫化铅金矿石中铅、金的高效回收利用及工业生产具有指导意义。

关键词:硫化铅金矿;优先浮选;综合回收;富集;药剂制度

中图分类号:TD952文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)11-0066-07doi:10.11792/hj20211113

引言

金、银、铅等金属在世界工业经济发展和人类日常生活中扮演着至关重要的角色,它们常被用于微电子原件生产、首饰品加工和精密仪器制造等领域[1-6]。20世纪以来,随着各领域对硫化铅金矿资源开采与利用的日益增多,高品位、易开采、处理成本低的硫化铅金矿储量正在减少,大量低品位、嵌布粒度细的复杂难选硫化铅金矿成为制约企业生存与发展的重要因素[7-10]。

硫化铅金矿石中铅主要以化合物的形式存在,金则以单质金的形式与黄铁矿等矿物共生[11-12]。随着对复杂难选硫化矿研究的深入,科技工作者对众多硫化铅金矿开展了诸多系统性的探索和研究,并获得了较为理想的研究成果[13-16]。工业生产中硫化铅金矿石多采用优先浮选和混合浮选工艺进行处理,金、银在浮选过程中一般不作为分选对象,多进入优先浮选获得的铜、铅、锌等精矿中,再将其作为冶炼过程副产物加以回收[7,17-19]。

吉林某硫化铅金矿石中金品位为3.89 g/t、伴生银品位为438.90 g/t、铅品位为0.88 %,金属矿物有黄铁矿、方铅矿、黄铜矿等。本文以该矿石为研究对象,在最佳试验条件下,采用优先浮选工艺,获得了科学而合理的浮选指标,为该硫化铅金矿资源的高效、绿色开发利用提供理论依据。

1矿石性质

1.1矿物组成和化学成分

吉林某硫化铅金矿为变质热液填充型矿床,矿石具有他形粒状结构、脉状结构,主要金属矿物为黄铁矿、黄铜矿、方铅矿等,主要脉石矿物为矽线石、黑云母、白云母、石墨、石英、斜长石、方解石等。

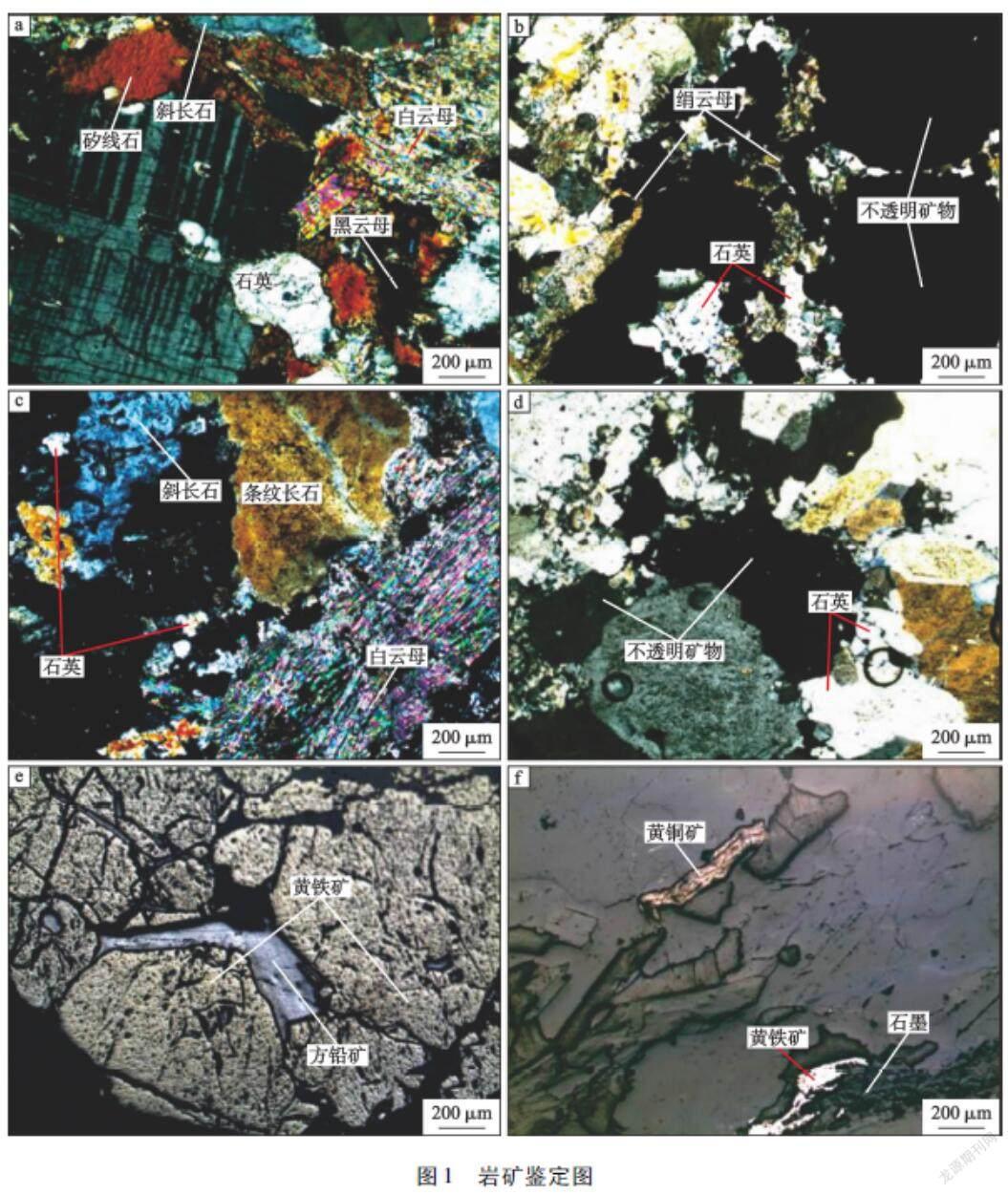

通过对矿石进行光谱分析和化学成分分析(如表1所示)可知:该硫化铅金矿石中可回收的主要有价元素为金、银、铅,其品位分别为3.89 g/t、438.90 g/t、0.88 %,主要杂质元素为硅;主要造岩脉石矿物为二氧化硅、氧化钙和氧化镁等。同时,对矿石进行了岩矿鉴定,分析结果如图1所示。

由图1-a、b、c、d可知:该矿石中矿物组成较为复杂,有价矿物间共生关系密切。由图1-e、f可知:该矿石中主要金属矿物以条脉状交错,沿岩石裂缝镶嵌分布,个别矿物间以包裹体形式共存。

1.2粒度分析

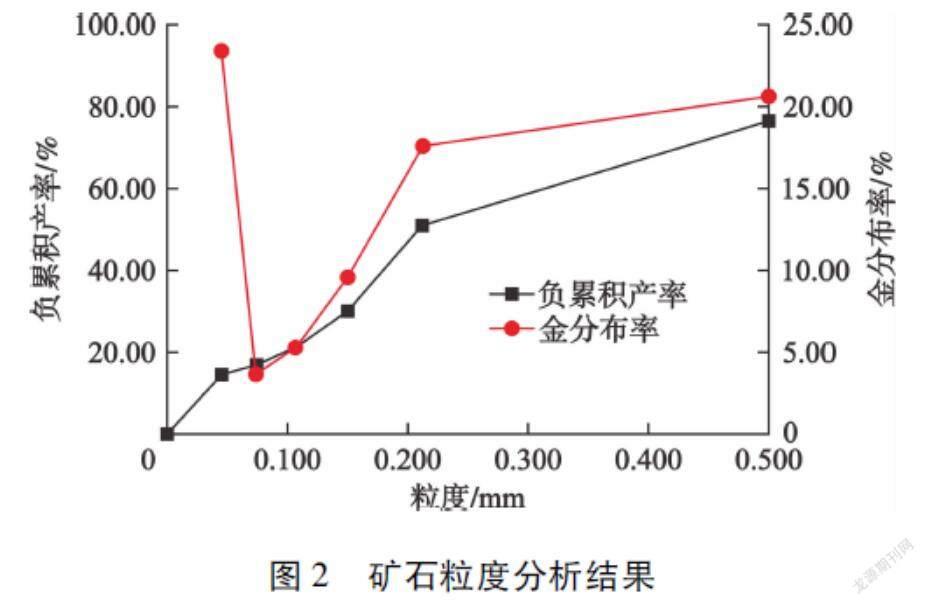

矿石粒度分析结果如图2所示。

由图2可知:矿石中有价金属金主要集中分布于-0.045 mm和+0.212 mm 2个粒级,在0.074 mm粒级左右分布相对较少。在浮选过程中,金(银)主要分布在铅精矿和尾矿中,因此采用优先浮选工艺对提高金(银)回收率有利。

1.3可磨性分析

对未知矿石进行可磨性分析,是选矿探索试验过程中一项重要的工作。其测定方法是取原矿样破碎至-2 mm,筛除+0.15 mm粒级后称取500 g,在固定的磨矿条件下,依次进行不同磨矿时间试验,然后将各份磨矿产品用200目标准筛筛析。本次试验选取鞍山大孤山选矿厂原矿作为标准矿石,按以上方法操作,取-0.074 mm粒级矿样进行对比,结果如图3所示。

由图3可知:磨矿细度-0.074 mm 占45 %时,标准矿石所需磨矿时间为12.5 min,而待测矿石所需磨矿时间为22.5 min。

待测矿石相对于标准矿石的可磨度系数计算公式为:

K=t2/t1(1)

式中:K为可磨度系数;t1为标准矿石所需磨矿时间(min);t2为待测矿石所需磨矿时间(min)。

由式(1)计算,该矿石可磨度系数为1.8,表明待测矿石比标准矿石难磨。

2试验结果与讨论

2.1原则流程选择

矿石性质直接决定了浮选原则流程的选择和设计,其包含主要回收矿物的结构构造、粒度嵌布特征和表面润湿特性等[11,20-22]。众所周知,硫化矿浮选工艺主要有优先浮选、分支串流浮选、混合浮选及等可浮浮选等[7,11,15]。结合国内众多矿物加工工作者的研究经验,对于该硫化铅金矿石宜采用优先浮选工艺[16-17],其原则流程如图4所示。

2.2浮选条件试验

条件探索試验采用控制单一变量法,依次进行铅浮选条件、金浮选条件和全流程闭路试验。

2.2.1铅浮选条件

铅浮选条件试验流程如图5所示。

2.2.1.1磨矿细度

有价金属矿物的单体解离度是决定分选效果的重要因素之一,因此首先进行了铅开路磨矿细度条件试验。固定铅粗选氧化钙2 000 g/t(pH=13)、乙硫氮100 g/t、2号油40 g/t,铅扫选用量依次减半。磨矿细度试验结果如图6所示。

由图6可知:磨矿细度的提高,使更多包裹在脉石矿物中的微细粒有价金属矿物暴露出来,铅回收率随之提高。当磨矿细度-0.074 mm占66.70 %时,铅粗精矿铅品位13.20 %、铅回收率83.80 %;当磨矿细度-0.074 mm占71.80 %时,铅粗精矿铅品位13.40 %、铅回收率84.17 %;二者选别指标基本一致。由于磨矿工作在选矿生产能耗中所占比例最高,因此确定该矿石磨矿细度-0.074 mm占66.70 %为宜。

2.2.1.2pH调整剂氧化钙用量

pH调整剂作为调整矿浆酸碱度的药剂,主要为矿物颗粒和浮选药剂的表面作用提供有利的环境[21-22]。选用氧化钙为铅浮选条件试验的pH调整剂,并对主要载金矿物黄铁矿起到抑制效果。为考察氧化钙对矿石选别指标的影响,在磨矿细度-0.074 mm占66.70 %,铅粗选乙硫氮100 g/t、2号油40 g/t,铅扫选用量依次减半的条件下进行了浮选试验,结果如图7所示。

由图7可知:增加氧化钙用量,对铅粗精矿铅品位和铅回收率的提高有积极作用。当氧化钙用量达到2 000 g/t时,铅回收率达到最大,为83.80 %;再增加氧化钙用量,铅回收率又会降低。因此,从成本及铅回收率角度考虑,选定适宜的氧化钙用量为2 000 g/t。

2.2.1.3捕收剂乙硫氮用量

选定磨矿细度-0.074 mm占66.70 %,铅粗选氧化钙2 000 g/t(pH=13)、2号油40 g/t,铅扫选用量依次减半,探究捕收剂乙硫氮用量对矿石选别指标的影响,结果如图8所示。

由圖8可知:持续增加乙硫氮用量,铅回收率不断增大。当乙硫氮用量为100 g/t时,铅回收率为83.80 %,此时指标与乙硫氮用量为120 g/t时基本一致;这表明当乙硫氮用量为100~120 g/t时,矿物与捕收剂可吸附活性位点已基本达到饱和,单独改变乙硫氮用量对铅回收率的提高作用不大。综合考虑,确定捕收剂乙硫氮用量为100 g/t。

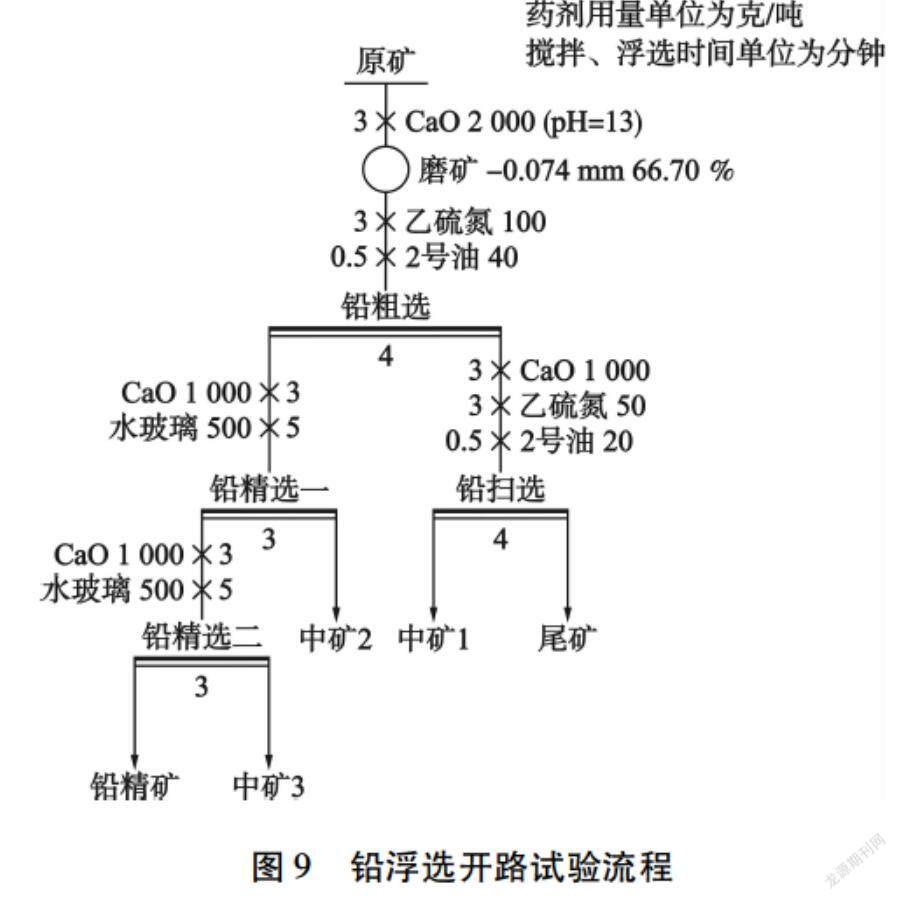

2.2.1.4铅浮选开路试验

结合条件试验结果,设计并开展铅浮选开路试验。试验流程和药剂制度如图9所示,试验结果如图10所示。

由图10可知:铅浮选开路试验采用“一粗两精一扫”工艺流程,可获得铅品位42.77 %、铅回收率49.63 %,金品位57.22 g/t、金回收率15.41 %的铅精矿,选别指标较为理想,铅精矿达到合格产品要求。后续对尾矿中的金进行浮选回收试验。

2.2.2金浮选条件

该矿石中黄铁矿作为载金矿物,在优先浮选铅精矿时被使用的氧化钙抑制造成表面钝化,为了使黄铁矿表面在金浮选过程中被活化与捕收剂分子充分接触,选用硫酸调整矿浆酸碱度,硫酸铜作为活化剂,进而开展金浮选试验。试验流程如图11所示。

2.2.2.1pH调整剂硫酸用量

为考察硫酸作为pH调整剂对金浮选效果的影响,进行了硫酸用量试验,结果如图12所示。

由图12可知:增加硫酸用量,金回收率先升高后下降。当硫酸用量为2 000 g/t时,金回收率达到最大,为39.07 %;若在浮选槽内继续加入硫酸,金回收率则呈现下降趋势。因此,选择硫酸最佳用量为2 000 g/t。

2.2.2.2活化剂硫酸铜用量

在铅浮选过程中加入氧化钙,会使主要载金矿物黄铁矿表面发生钝化,因此在金浮选过程中需加入硫酸铜作为活化剂来增强黄铁矿表面与捕收剂的吸附作用。硫酸铜可用于闪锌矿、黄铁矿、雌黄铁矿等硫化矿物的活化[22]。硫酸铜用量对选别指标的影响如图13所示。

由图13可知:增加硫酸铜用量,金回收率整体呈增大趋势。当金回收率达到最高(39.07 %)时,硫酸铜用量为600 g/t;若继续增加硫酸铜用量,金回收率不升反降。因此,确定硫酸铜合理用量为600 g/t。

2.2.2.3捕收剂丁基黄药用量

硫化矿浮选中使用的捕收剂主要为黄药类,在众多含金硫化矿的研究中丁基黄药被广泛应用,所以本次试验选用丁基黄药作为捕收剂来回收载金矿物[23-25]。捕收剂丁基黄药用量试验结果如图14所示。

由图14可知:持续提高丁基黄药用量,金回收率大幅上升。当丁基黄药用量为600 g/t时,金回收率达到39.07 %;当丁基黄药用量为700 g/t时,金回收率达到39.99 %;二者基本相当。当丁基黄药用量为600~700 g/t时,考虑矿物与捕收剂可吸附活性位点达到饱和,单一增加捕收剂用量对金回收率提升效果不佳,因此选择捕收剂丁基黄药合理用量为600 g/t。

2.2.2.4金浮选开路试验

结合金浮选条件试验结果,设计并开展金浮选开路试验。试验流程和药剂制度如图15所示,试验结果如图16所示。

由图16可知:金浮选开路试验采用“一粗一精两扫”流程,可获得金品位19.70 g/t、金回收率15.41 %的金精矿,选别指标较为理想,满足预期设计要求。

2.2.3全流程闭路试验

参考铅、金浮选条件试验和开路试验结果,设计并开展全流程闭路试验。试验流程和药剂制度如图17所示,试验结果如图18所示。

由图18可知:全流程闭路试验可获得铅品位40.86 %、铅回收率90.03 %,金品位54.05 g/t、金回收率27.91 %的铅精矿,铅品位仅0.65 %、铅回收率仅5.90 %,金品位28.30 g/t、金回收率达60.17 %的金精矿,铅品位0.04 %、铅回收率4.07 %,金品位0.50 g/t、金回收率11.92 %的尾矿;2种精矿产品中金总回收率达到88.08 %。

全流程闭路试验结果表明,优先浮选工艺可使铅、金有价元素得到高效、充分的富集回收。

3结论

1)吉林某硫化铅金矿石中金品位为3.89 g/t、伴生银品位为438.90 g/t、铅品位为0.88 %,黄铁矿、方铅矿、黄铜矿等为主要金属矿物,矽线石、黑云母、白云母、石墨、石英、斜长石、方解石等为主要脉石矿物。矿石中主要金属矿物以条脉状交错,沿岩石裂缝镶嵌分布,个别矿物间以包裹体形式共生且关系紧密。

2)根据矿石性质,选用优先浮选工艺流程。在最佳磨矿细度-0.074 mm占66.70 %的条件下,获得了最佳药剂制度:铅浮选阶段氧化钙用量2 000 g/t、乙硫氮用量100 g/t;金浮选阶段硫酸用量2 000 g/t、硫酸铜用量600 g/t、丁基黄药用量600 g/t。

3)通过先浮铅后提金工艺回收该矿石中的铅、金有价元素,采用“一粗两精两扫”的铅浮选流程,获得了铅品位40.86 %、铅回收率90.03 %,金品位54.05 g/t、金回收率27.91 %的鉛精矿。铅浮选尾矿采用“一粗两精两扫”流程,获得了金品位28.30 g/t、金回收率60.17 %的金精矿,金总回收率88.08 %,金、铅都得到了有效回收。

4)试验结果为该硫化铅金矿石处理工艺选择提供了科学依据,对其选矿生产工作具有指导意义。

[参 考 文 献]

[1]张劲羽.一种含铜铅锌硫化物矿石的选矿试验研究[D].沈阳:东北大学,2013.

[2]杜五星,戴惠新,何东祥,等.云南某铅锌矿的浮选研究[J].矿业研究与开发,2016,36(4):42-46.

[3]谢禹,叶国华,左琪,等.甘肃某低品位铅锌银矿浮选试验研究[J].有色金属(选矿部分),2020(4):134-139.

[4]EJTEMAEI M,GHARABAGHI M,IRANNAJAD M.A review of zinc oxide mineral beneficiation using flotation method[J].Advances in Colloid and Interface Science,2014,206:68-78.

[5]WANG X Q.Leaching of mobile forms of metals in overburden:development and application[J].Journal of Geochemical Exploration,1998,61(1):39-55.

[6]王威,杨卉芃,冯安生,等.全球金矿开发利用现状及供需分析[J].矿产保护与利用,2016(6):71-77.

[7]金镜潭.黄金浮选的现状与发展[J].金属矿山,1997(4):31-34,36.

[8]温海滨,贾瑞强.金矿选别的新进展[J].国外金属矿选矿,2004(12):22-27.

[9]赵开乐,王昌良,李成秀,等.内蒙古铜金矿综合回收技术研究[J].矿产综合利用,2011(3):18-21.

[10]姜涛,胡熙庚.关于难选金矿石的处理[J].黄金,1991,12(5):26-33,43.

[11]徐今冬,朱玉华,廖紫鑫,等.福建某铜金矿浮选试验研究[J].黄金,2021,42(1):59-63.

[12]王泽玉,张文乾,金东汉,等.我国复杂多金属硫化矿的磨矿及其浮选工艺研究进展[J].世界有色金属,2020(3):218-220.

[13]李夕兵,周健,黄麟淇,等.中国黄金矿山开采技术回顾与展望[J].黄金,2020,41(9):41-50.

[14]惠士成,王仲明,李丛飞.金矿选矿技术和工艺方法探讨[J].世界有色金属,2020(10):37-38.

[15]阎赞,王闻单,刘明宝.某金矿选别流程对比试验研究[J].矿业工程,2017,15(5):34-37.

[16]杨合营.康家湾铅锌金银矿浮选工艺研究[J].有色金属(选矿部分),2008(5):25-29,16.

[17]何从行,欧也斐.康家湾铅锌金银矿选矿工艺优化研究及实践[J].中国有色冶金,2016,45(6):16-19.

[18]常宝乾,张世银.难选低品位铜铅锌多金属矿选矿试验研究[J].黄金,2015,36(9):58-63.

[19]唐应刚,崔育涛.小河口金矿矿石可选性试验研究[J].黄金,2021,42(2):72-75.

[20]张成强,李洪潮,张红新,等.某低品位原生金矿选矿试验研究[J].中国矿业,2010,19(11):89-91.

[21]何德飞,张瑛,胡超.硝酸用作反浮选调整剂的选矿试验[J].化工矿物与加工,2020,49(11):15-16.

[22]杨云,赵冠飞,刘松,等.磁黄铁矿活化剂及机理研究现状[J].矿冶工程,2012,32(增刊1):290-293.

[23]黄建芬,黄国贤.甘肃某含金硫化铜矿石浮选试验研究[J].世界有色金属,2020(20):52-54.

[24]师彬,白杨,苗腾飞.低品位铅锌硫化矿浮选[J].世界有色金属,2020(5):58,61.

[25]袁铭泽,周兴龙,王兰华,等.四川某硫化铜矿浮选新药剂试验研究[J].矿冶工程,2017,37(1):46-48,51.

Study on the flotation of a sulfide lead-gold ore in Jilin ProvinceKang Zhangke1,Cui Baoyu1,Shen Yanbai1,Zhou Nan2

(1.School of Resources and Civil Engineering,Northeastern University;

2.Liaoning Provincial Geological Resources Research Institute Co.,Ltd.)

Abstract:The main valuable elements that can be comprehensively recovered from a sulfide lead-gold ore in Jilin Province are mainly lead,gold and silver.Experimental study of preferential flotation was conducted based on the peculiar property of the ore and identified the optimal value of special parameters such as grinding fineness,reagent regime.The results show that under optimal conditions,the preferential flotation process of lead flotation prior to gold can obtain the lead concentrate with lead grade 40.86 %,lead recovery rate 90.03 %,gold grade 54.05 g/t,gold recovery rate 27.91 %;the gold concentrate with lead grade 0.65 %,lead recovery rate 5.90 %,gold grade 28.30 g/t,gold recovery rate 60.17 %.The test results bear guiding significance to efficient recovery of lead and gold from the sulfide lead-gold ore and its industrial production.

Keywords:sulfide lead-gold ore;preferential flotation;comprehensive recovery;concentration;reagent regime

收稿日期:2021-06-01; 修回日期:2021-09-02

基金项目:国家自然科学基金项目(51974066)

作者简介:康长科(1997—),男,甘肃天水人,博士研究生,研究方向为微细粒矿物高效絮凝理论与工艺;沈阳市和平区文化路3号巷11号,东北大学资源与土木工程学院,110819;Email:2010408@stu.neu.edu.cn

*通信作者,Email:cuibaoyu@mail.neu.edu.cn,13998145722