某含砷难处理金精矿焙砂氰化尾渣氯化挥发回收金、银试验研究

杨悦增 马鹏程 栾作春 孙其飞 杨鹏

摘要:某含砷难处理金精矿焙砂氰化尾渣中的有价元素为金、银,试验采用氯化挥发法进行回收。研究了氯化钙用量、焙烧温度、焙烧时间对金、银等氯化挥发率的影响。结果表明:随着氯化钙用量的增加,氰化尾渣中各金属元素的挥发率呈先增大后稳定或略有降低的变化趋势,且不同金属元素实现最大挥发率所需的氯化钙用量不同;在氯化钙用量7 %、焙烧温度1 050 ℃、焙烧时间30 min时,各金属元素完成氯化挥发过程;当焙烧时间75 min时,可实现氯化剂分解率99.0 %以上。

关键词:氰化尾渣;氯化挥发;金;银;挥发率

中图分类号:TD926.4文章编号:1001-1277(2021)11-0090-03

文献标志码:Adoi:10.11792/hj20211118

含砷金精矿是典型的难处理金精矿,目前主要采用两段焙烧—氰化浸出工艺处理。由于提金技术的限制,该工艺产生的氰化尾渣中金品位普遍为3~5 g/t,之前堆积的氰化尾渣中金品位甚至为6~8 g/t[1],均无法通过浮选或浸出等方法回收其中的金[2-4]。国内黄金选冶企业大多以尾矿库直接堆存的形式处理该类氰化尾渣,不仅造成了土地资源和矿产资源的浪费,而且存在一定的环境风险隐患。氯化提金技术具有适应性强、利用率高、综合利用效果好的显著优点[5-7]。其原理是利用氯化剂(通常为氯化钙)的作用使有价金属形成氯化物挥发进入烟气中,再通过“烟气洗涤吸收—溶液置换压滤”处理,最终以金银泥形式进行多元素综合回收,而脉石矿物与铁则依然留在尾渣中。该工艺中金、银等有价金属的回收率与其挥发率呈正相关。本文以某含砷难处理金精矿焙砂氰化尾渣为对象,采用氯化挥发工艺进行金、银回收试验研究,为工业应用提供依据。

1试验部分

1.1原料性质

以某含砷难处理金精矿两段焙烧—氰化浸出后的尾渣为试验对象。该氰化尾渣含水率约为10 %,堆密度1.19×103kg/m3,真密度4.06×103kg/m3,结晶程度差,Au、Ag为主要回收元素。氰化尾渣粒度分布见表1,化学成分分析结果见表2,扫描电镜形貌见图1。

1.2试验方法

将氰化尾渣制成均匀粉末状样品,按比例加入黏结剂(膨润土)和氯化剂(氯化钙)并充分混匀,在圆盘制粒机上造球;生球团在马弗炉内250 ℃条件下烘干后送入小型回转窑进行高温氯化挥发试验。

2试验结果与讨论

2.1氯化钙用量

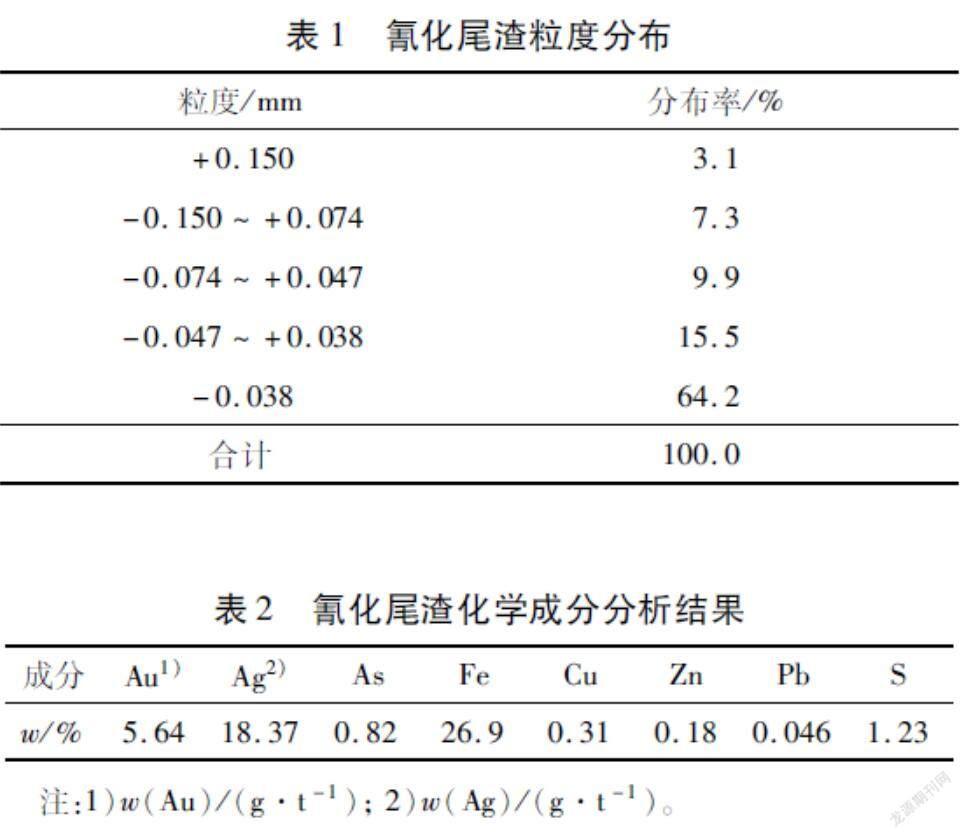

氯化钙用量过大时,不仅降低球团强度,而且会因熔融产生的液相增多而降低烧渣孔隙率,阻碍氯化物的有效挥发,使金属挥发率降低。向氰化尾渣中分别添加不同量的氯化钙,制粒,烘干后开展氯化挥发试验。试验条件为焙烧温度1 100 ℃、焙烧时间60 min,考察氯化钙用量对氰化尾渣球团中各金属元素挥发率的影响,结果见图2。

由图2可知:随著氯化钙用量的增加,氰化尾渣中Au、Ag的挥发率达到最大之后出现小幅下降最后趋于稳定,Cu、Pb、Zn的挥发率先升高后趋于稳定。不同金属元素达到最大挥发率对应的氯化钙用量不同,这与氰化尾渣中各金属的含量高低密切相关。金属元素含量越高,氯化钙用量越大。Au、Ag达到最大挥发率时的氯化钙用量分别为2 %、4 %,而Cu、Pb、Zn达到最大挥发率时的氯化钙用量均为7 %。因此,如果仅考虑氰化尾渣中金、银的回收,则氯化钙用量为4 %即可满足氯化挥发工艺要求;如果要实现氰化尾渣中其他有价金属的同步回收,则氯化钙用量为7 %时才能实现最佳的氯化挥发效果。

2021年第11期/第42卷安全与环保安全与环保黄金2.2焙烧温度

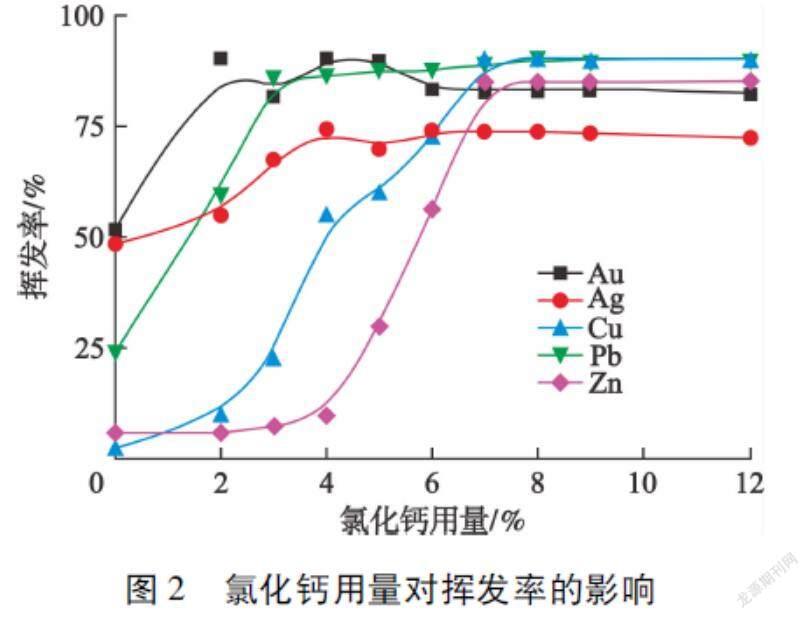

焙烧温度是氯化挥发工艺的重要技术参数,不仅影响金属元素挥发率,而且直接影响生产成本。为确定合适的焙烧温度,进行了焙烧温度条件试验。试验条件为氯化钙用量7 %、焙烧时间60 min,考察焙烧温度对氰化尾渣球团中各金属元素挥发率的影响,结果见图3。

由图3可知:不同金属元素挥发的起始焙烧温度不同,达到60 %挥发率所需要的焙烧温度由低到高依次是Au、Pb、Zn、Cu、Ag。可见,不同金属元素氯化挥发难易程度不同。为更深入研究焙烧温度与各金属元素挥发率的关系,取高温段(900 ℃~1 300 ℃)的挥发率试验数据作图,结果见图4。

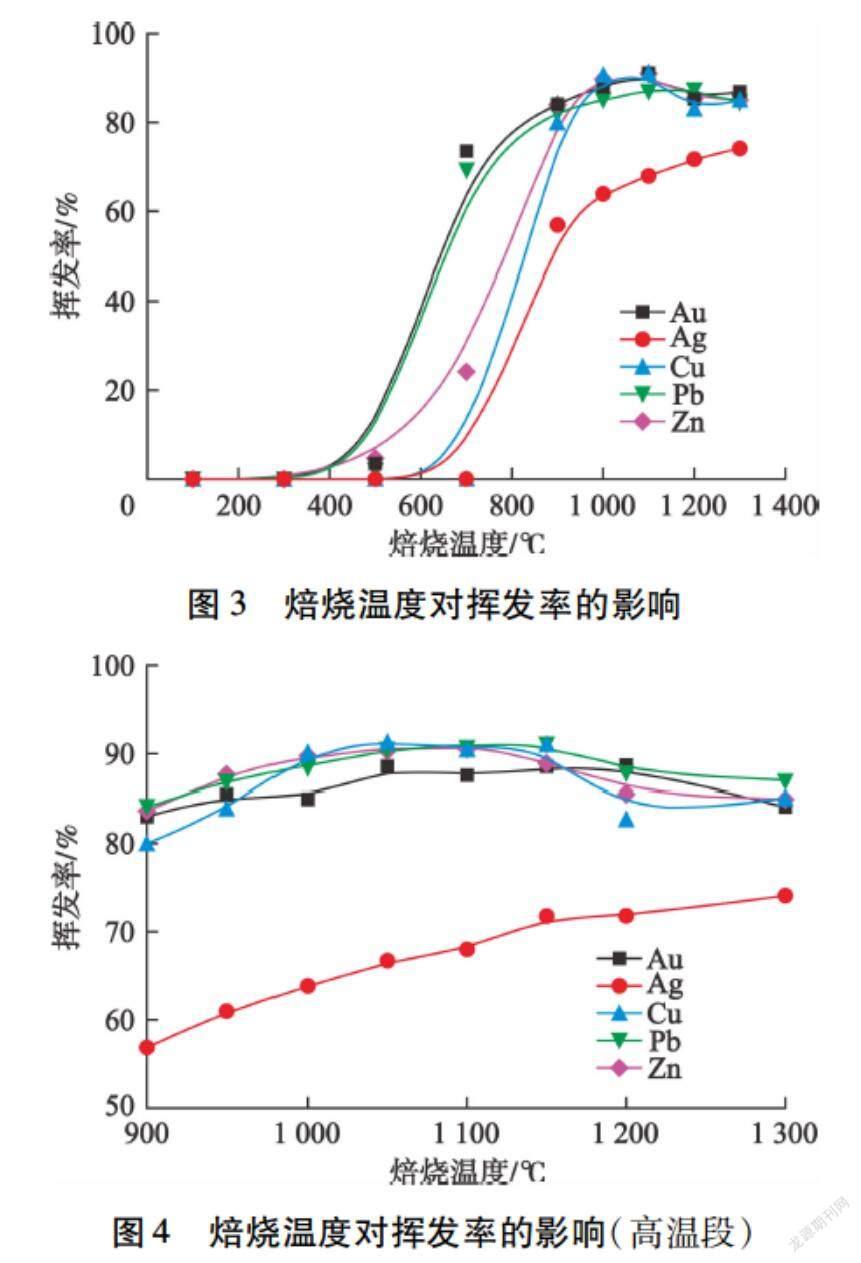

由图4可知:氰化尾渣中各金属元素达到最大挥发率时的焙烧温度不同。相对于Ag元素,Au、Cu、Zn、Pb的挥发较容易,在焙烧温度950 ℃的条件下即可达到较高挥发率。在此焙烧温度段(900 ℃~1 300 ℃),银挥发率随焙烧温度升高而逐渐增大;其他金属元素的挥发率则随着焙烧温度的升高整体呈现先增大后减小的变化趋势,且焙烧温度超过1 150 ℃后减小趋势较为明显。Cu、Zn、Pb 3种金属达到最大挥发率时的焙烧温度分别为1 050 ℃、1 100 ℃和1 150 ℃。

2.3焙烧时间

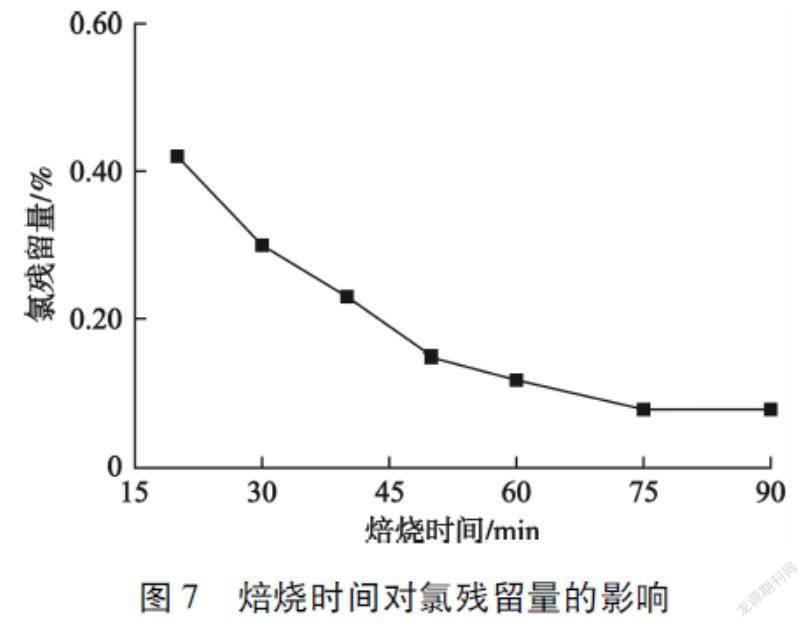

焙烧时间是影响金属元素挥发率的重要因素之一,焙烧时间不足,球团中各金属元素氯化挥发不彻底,造成挥发率低,且氯化剂分解不完全;焙烧时间过长,造成能源浪费,生产成本上升。为确定适宜的焙烧时间,开展了焙烧时间条件试验。试验条件为氯化钙用量7 %、焙烧温度1 050 ℃,考察焙烧时间对氰化尾渣球团中各金属元素挥发率、质量损失率、氯残留量的影响,结果见图5~7。

由图5可知:随着焙烧时间的延长,各金属元素的挥发率总体呈缓慢升高趋势;焙烧时间为30 min时挥发率达到最大值,超过30 min后,挥发率趋于稳定。由图6可知:焙烧时间为30 min时,氰化尾渣球团质量仍在降低;焙烧时间达到50 min后,氰化尾渣球团质量逐渐趋于稳定。可见,在球团焙烧30 min后,各金属的氯化挥发虽已基本完成,但回转窑内的物料仍然在发生反应。由图7可知:熟球团中氯残留量随着焙烧时间的延长而逐渐降低。当焙烧时间为75 min时,氯残留量才趋于稳定,降至0.08 %左右不再变化。

试验结果说明:当焙烧时间为30 min时,各金属元素已经达到最大挥发率,但球团中仍残留一定量的氯化钙未完全分解;当焙烧时间达到75 min时,氯化钙分解反应结束。由于球团中多余氯化钙对炼铁产生不利影响,为确保熟球团的销售质量,确定最佳焙烧时间为75 min;该条件下各金属元素的挥发率最高可达90 %,氯化剂分解率99.0 %以上。

3结论

1)对某含砷难处理金精矿两段焙烧—氰化浸出后的尾渣进行了氯化挥发条件试验研究,使用膨润土作为黏结剂,氯化钙作为氯化剂进行制粒。在氯化钙用量为7 %、焙烧温度1 050 ℃的条件下,当焙烧时间为30 min时,氰化尾渣球团中各金属元素即可完成氯化挥发过程;当焙烧时间为75 min时,熟球团中氯化钙分解完成,分解率99.0 %以上,各金属元素的挥发率最高可达90 %。

2)氰化尾渣球团中各有价金属元素的挥发率随着氯化钙用量的增加而升高,达到最大值后趋于稳定或略有降低。不同金属元素达到最大挥发率时的氯化钙用量不同。

3)氰化尾渣中各金属元素达到最大挥发率时的焙烧温度不同,说明各金属氯化物的挥发难易程度不同。相对于其他金属元素,金的挥发较容易,在焙烧温度950 ℃的条件下即可达到较高的挥发率。

[参 考 文 献]

[1]黄海辉,王云.提金渣氯化焙烧提取金银的试验[J].有色金属(冶炼部分),2009(6):46-48.

[2]孙留根,袁朝新,王云,等.难处理金矿提金的现状及发展趋势[J].有色金属(冶炼部分),2015(4):38-43.

[3]张福元,张玉华.氰渣综合利用提取金银的试验研究[J].稀有金属材料与工程,2007,36(增刊3):335-338.

[4]中南矿冶学院研究室.氯化冶金[M].北京:冶金工业出版社,1978.

[5]薛光.加氯化鈉焙烧提高含铜金精矿中金、银、铜浸出率的试验研究[J].黄金,2002,23(12):32-35.

[6]金创石,张廷安,曾勇,等.从难处理金精矿氯化浸金溶液中吸附金[J].有色金属(冶炼部分),2012(3):39-42.

[7]朱云,陈雯.低温氯化挥发法提金[J].昆明理工大学学报,1996,21(6):11-15.

Experimental research on gold and silver recovery with the chlorination volatilization

of the tailings from roasting slags cyanidation of a refractory arsenicbearing gold concentrateYang Yuezeng,Ma Pengcheng,Luan Zuochun,Sun Qifei,Yang Peng

(Shandong Zhaojin Group Co.,Ltd.)

Abstract:The valuable elements are gold and silver in the tailings from roasting slags cyanidation of a refractory arsenicbearing gold concentrate.The experiment recovers them with chlorination volatilization method.The study looked into the effect of the calcium chloride dosage,roasting temperature and roasting time on the volatilization rate of gold and silver.The results show that with increasing calcium chloride dosage,the volatilization rate of each metal element increases first before stabilizes or slightly decreases,and for different metal elements,the calcium chloride dosage needed to reach maximum volatilization rate is different;when the calcium chloride dosage is 7 %,the roasting temperature is 1 050 ℃,the roasting time is 30 min,each metal element can complete the chlorination volatilization process;the decomposition rate of chlorinating agent is over 99.0 % when the roasting time is over 75 min.

Keywords:cyanide tailings;chlorination volatilization;gold;silver;volatilization rate

收稿日期:2021-06-15; 修回日期:2021-08-16

基金项目:国家重点研发计划项目(2018YFC1902003)

作者简介:杨悦增(1967—),男,山东招远人,高级工程师,硕士,从事有色金属选冶技术研究与管理工作;山东省招远市温泉路118号招金大厦,山东招金集团有限公司,265400;Email:763111900@qq.com