柬埔寨某高硫金铜矿石选矿试验研究

胡俊 陈晓波 孙文祥 刘建文

摘要:柬埔寨某矿石属于高硫金铜矿石,根据矿石性质,确定采用铜浮选—金氰化浸出工艺流程回收矿石中的有价元素铜、金,在最佳试验条件下,获得了较好试验指标:铜精矿铜品位22.22 %、铜回收率72.23 %,金品位97.72 g/t、金回收率50.30 %;氰化浸渣金品位0.91 g/t,对原矿金浸出率41.00 %,金总回收率91.30 %。

关键词:金铜矿石;高硫;浮选;氰化;调整剂

中图分类号:TD952文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)11-0077-04doi:10.11792/hj20211115

柬埔寨某矿石属于高硫金铜矿石,矿石性质复杂,含铜、硫较高,矿石中自然金以微细粒为主,嵌布于石英晶隙、黄铜矿与石英晶隙、黄铜矿与闪锌矿晶隙等。对该矿石采用全泥氰化工艺回收金,金浸出率较低;采用摇床重选,摇床精矿、尾矿再分别进行氰化浸出,选别指标仍较低。矿石中铜主要以黄铜矿形式存在,尽管黄铜矿在氰化物溶液中的溶解率很小,常温下仅5 %左右,但在氰化浸出过程中仍会增加氰化物与氧的消耗[1-3],不利于金的氰化浸出。由于该矿石中铜含量较高,是可供回收的有价元素,因此本文采用优先浮选工艺选铜,再对浮选尾矿进行氰化浸出,不仅回收了铜资源,也降低了铜对金氰化浸出的影响,有利于金回收指标的提高。

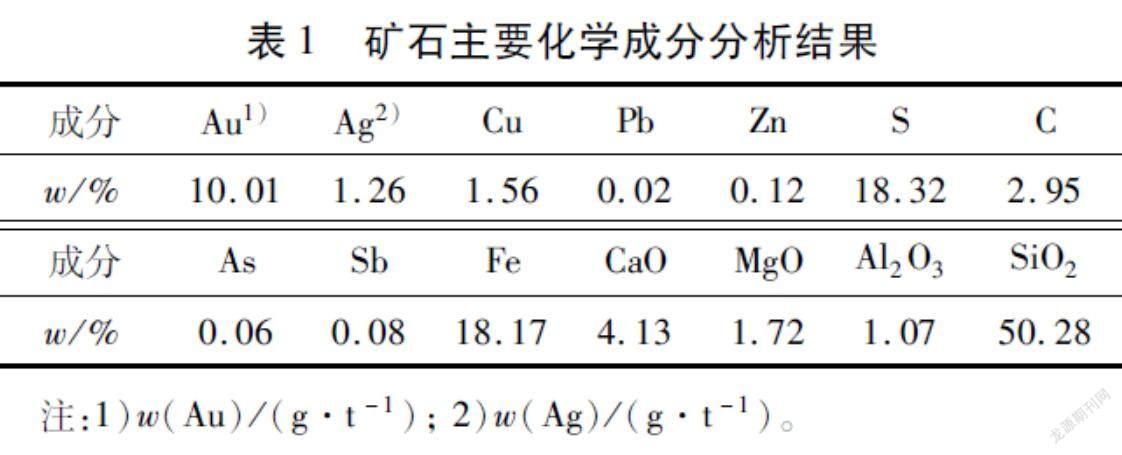

1矿石性质

柬埔寨某矿石为高硫金铜矿石,金属矿物以黄铁矿为主,其次为黄铜矿,少量方铅矿、闪锌矿等;非金属矿物主要为石英、方解石等;金矿物为自然金。矿石中金属矿物占23 %,其中黄铁矿占金属矿物相对含量的72 %。黄铁矿呈自形—半自形粒状分布,晶形为立方体或聚形,粒度多为0.5~2.0 mm,由于受力作用,裂隙发育,裂隙中充填方铅矿、闪锌矿、黄铜矿。铜主要以黄铜矿形式存在,呈2种形态分布:一种呈他形粒状分布于石英晶隙或黄铁矿裂隙,或与闪锌矿及方铅矿嵌布在一起;另一种呈乳滴状分布于闪锌矿中,为固溶体分离形成。矿石中的金矿物以角粒状为主,粒度多为微细粒,嵌布于石英晶隙、黄铜矿与石英晶隙、黄铜矿与闪锌矿晶隙等。矿石主要化学成分分析结果见表1。

2试验结果与讨论

2.1铜浮选

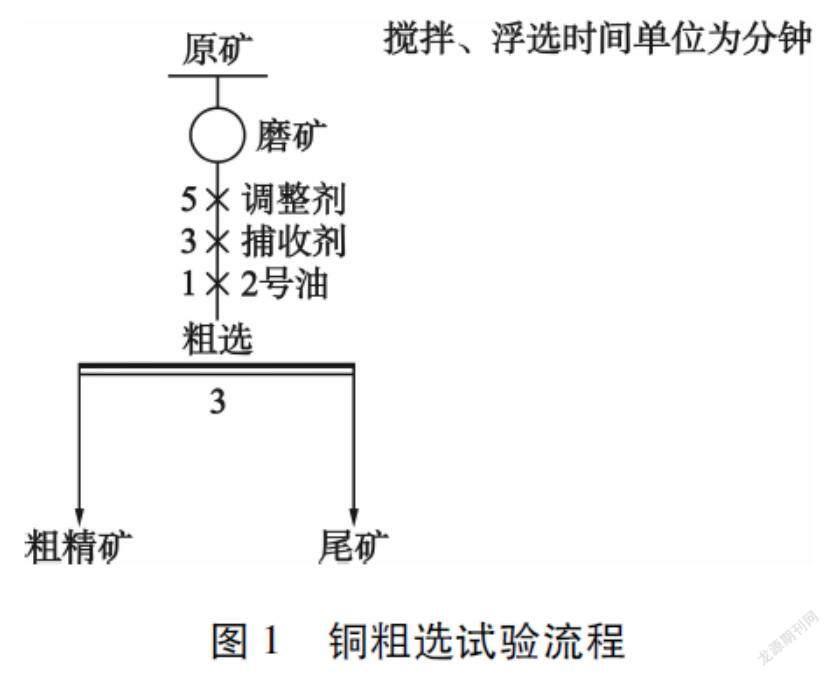

首先采用浮选工艺回收铜和部分金,分别进行了磨矿细度、调整剂用量、捕收剂试验。铜粗选试验流程见图1。

2.1.1磨矿细度

矿石能够有效分选的先决条件是矿物充分单体解离[4],因此首先进行了磨矿细度试验。固定氧化钙用量7 000 g/t、乙硫氨酯用量40 g/t,考察了磨矿细度对浮选指标的影响,试验结果见表2。

由表2可知:提高磨矿细度,矿物逐渐单体解离,粗精矿产率逐渐提高,尾矿铜、金品位均不断下降;当磨矿细度-0.074 mm占85 %时,粗精矿铜、金品位分别为9.47 %、46.58 g/t,回收率分别为86.36 %、67.08 %;继续提高磨矿细度,粗精矿铜、金回收率变化不大。综合考虑,确定磨矿细度-0.074 mm占85 %。

2.1.2调整剂用量

2021年第11期/第42卷选矿与冶炼选矿与冶炼黄金氧化钙既可调节矿浆pH,又能有效抑制黄铁矿,因此采用氧化钙作为调整剂。固定试验条件为磨矿细度-0.074 mm占85 %、乙硫氨酯用量40 g/t,进行氧化钙用量试验。试验结果见表3。

由表3可知:当氧化钙用量为8 000 g/t时,粗精矿铜、金品位分别为10.41 %、51.43 g/t,且回收率均较高,分别为88.95 %、70.61 %,因此确定氧化钙用量为8 000 g/t。

2.1.3捕收剂

固定磨矿细度-0.074 mm占85 %、氧化钙用量8 000 g/t,分别采用丁基黄药(40 g/t)+丁铵黑药(20 g/t)、乙硫氮(40 g/t)、乙硫氨酯(40 g/t)作为捕收剂,进行捕收剂种类试验,结果见表4。

硫氨酯、硫氮类捕收剂均具有对黄铜矿捕收能力强、对黄铁矿捕收能力较弱的特点,因此用于抑硫浮铜能获得良好指标[4]。由表4可知:采用乙硫氨酯、乙硫氮浮选铜、金,浮选效果均优于丁基黄药+丁铵黑药组合,而乙硫氨酯的浮选指标更优,因此捕收剂确定采用乙硫氨酯。在此基础上进行了乙硫氨酯用量试验,确定捕收劑乙硫氨酯用量40 g/t较为适宜。

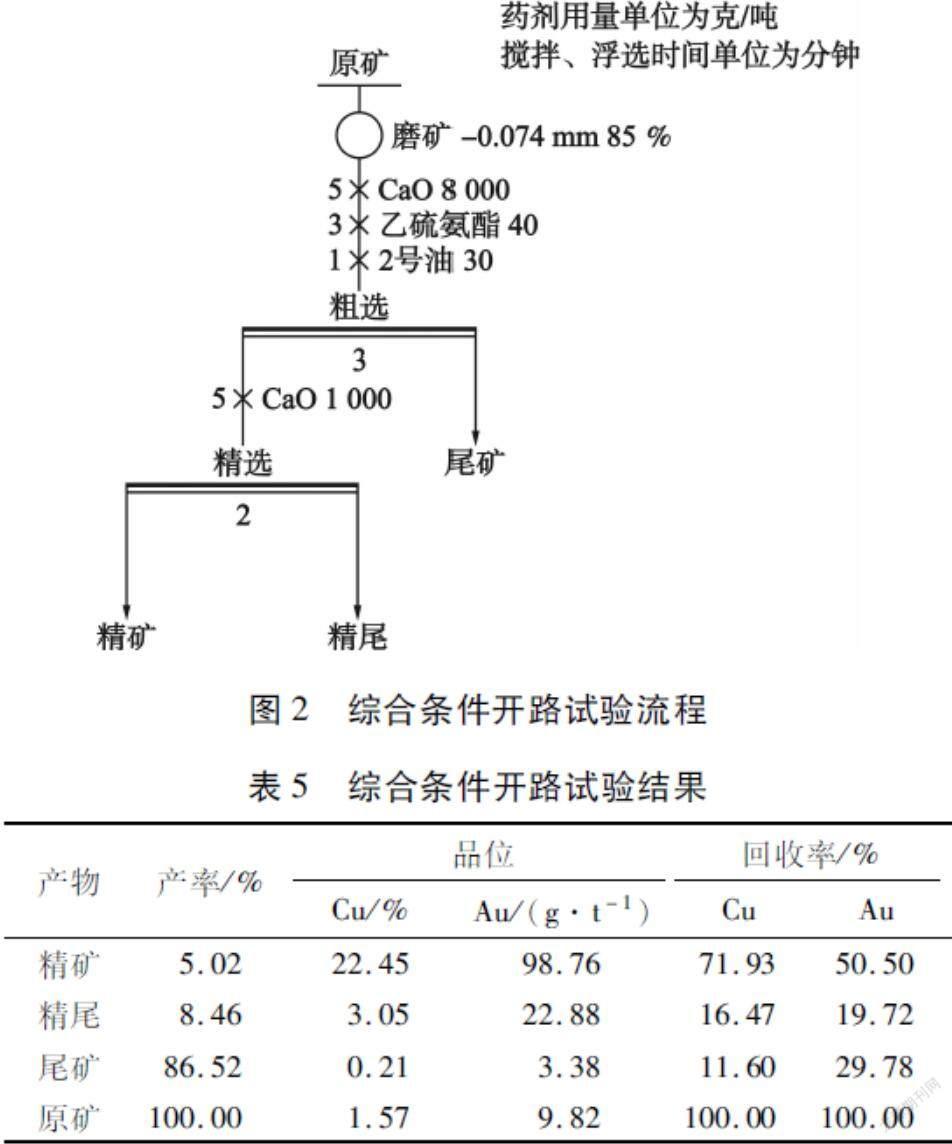

2.1.4综合条件试验

在条件试验基础上,进行了一次粗选、一次精选综合条件开路试验,试验流程见图2,试验结果见表5。

由表5可知:在磨矿细度-0.074 mm占85 %的条件下,综合条件试验获得的精矿铜品位22.45 %、金品位98.76 g/t,铜、金回收率分别为71.93 %、50.50 %。

2.2浮选尾矿氰化浸出

将尾矿与精尾合并作为浸原,进行氰化浸出,浸原金品位5.12 g/t、铜品位0.46 %。氰化浸出试验流程见图3。

2.2.1氧化钙用量

采用氧化钙进行碱处理,固定试验条件为氰化钠用量3 000 g/t、浸出时间24 h,试验结果见图4。由图4可知:随着氧化钙用量的增加,浸渣金品位逐渐降低,金作业浸出率随之提高;当氧化钙用量为8 000 g/t(pH值11.8)时,浸渣金品位1.16 g/t,金作业浸出率77.34 %;继续提高氧化钙用量,金作业浸出率提高幅度较小。因此,确定氧化钙用量为8 000 g/t。

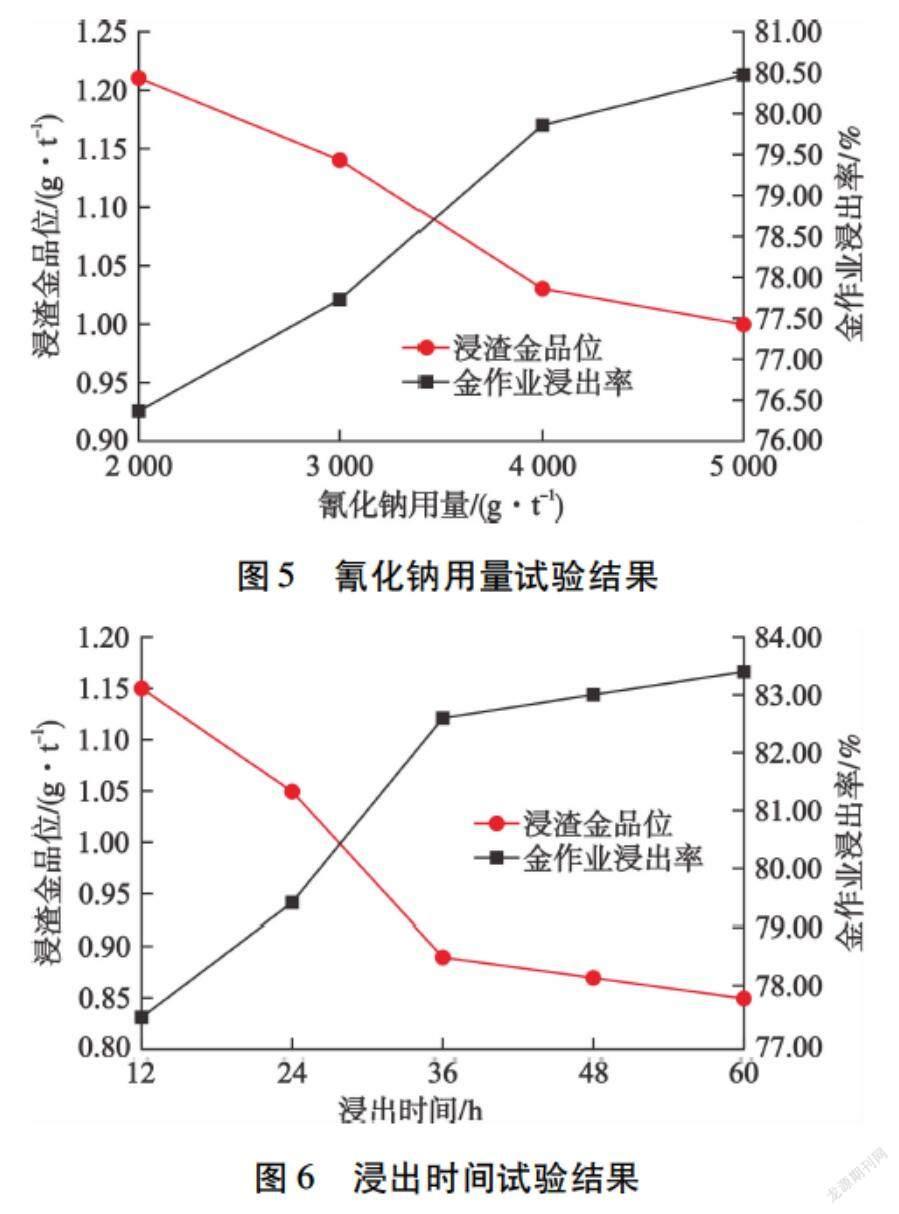

2.2.2氰化钠用量

固定试验条件为氧化钙用量8 000 g/t、浸出时间24 h,氰化钠用量试验结果见图5。由图5可知:当氰化钠用量为4 000 g/t时,浸渣金品位下降较为明显,金作业浸出率提高较大;继续增加氰化钠用量,浸出指标提高不显著。综合考虑,确定氰化钠用量为4 000 g/t。

2.2.3浸出时间

浸出时间是影响金浸出效果的因素之一,浸出时间短,金矿物不能充分溶解浸出,反之,则造成时间和成本的浪费[5]。固定试验条件为氧化钙用量8 000 g/t、氰化钠用量4 000 g/t,试验结果见图6。

由图6可知:增加浸出时间,金作业浸出率逐渐提高;当浸出时间达到36 h时,浸出过程基本完成,浸渣金品位0.89 g/t,金作业浸出率82.62 %;继续延长浸出时间,金浸出指标变化较小。因此,确定浸出时间为36 h。

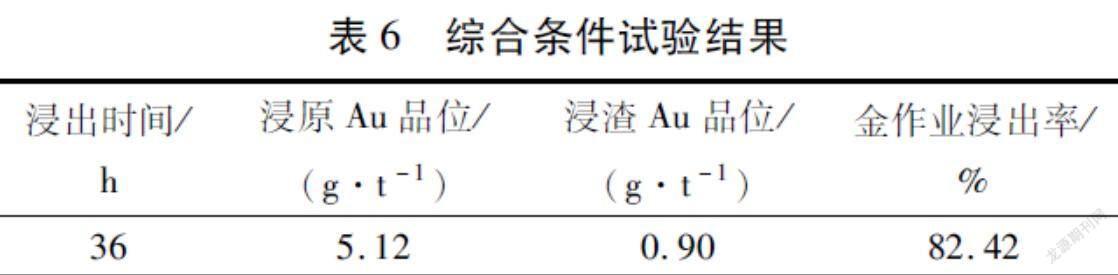

2.2.4综合条件试验

试验条件为氧化钙用量8 000 g/t(pH值11.8)、氰化钠用量4 000 g/t、浸出时间36 h,试验结果见表6。 由表6可知:在最佳条件下,金作业浸出率为82.42 %。

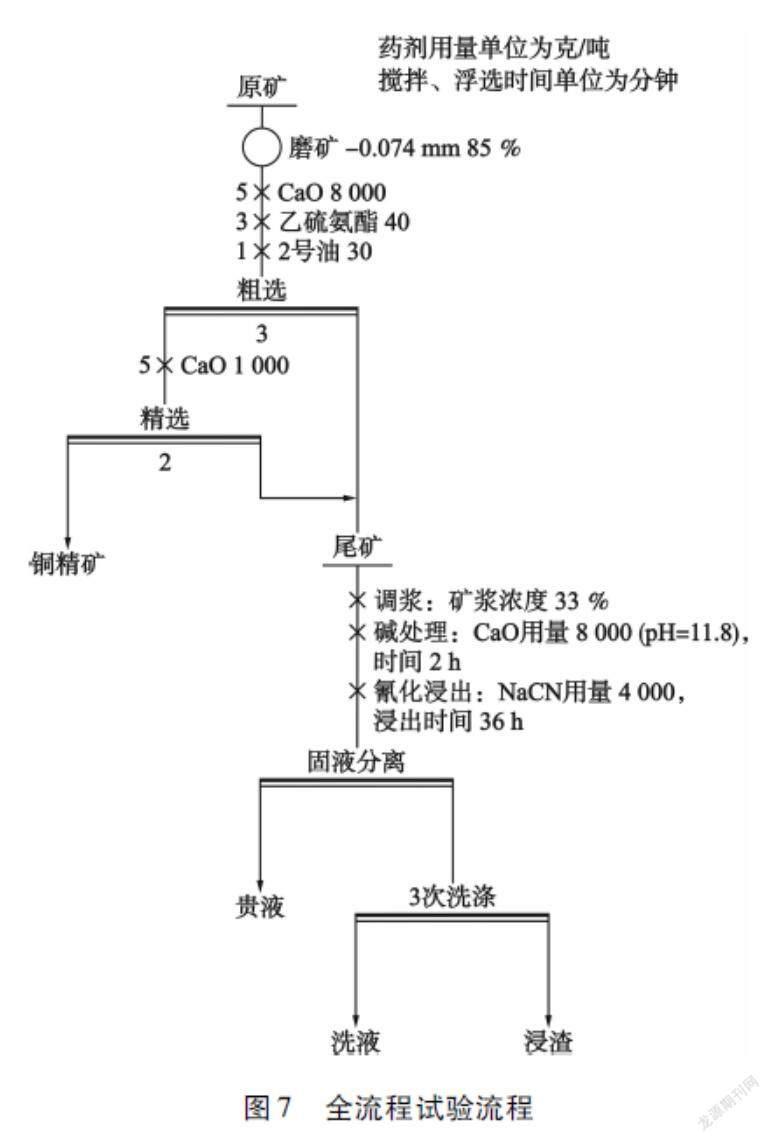

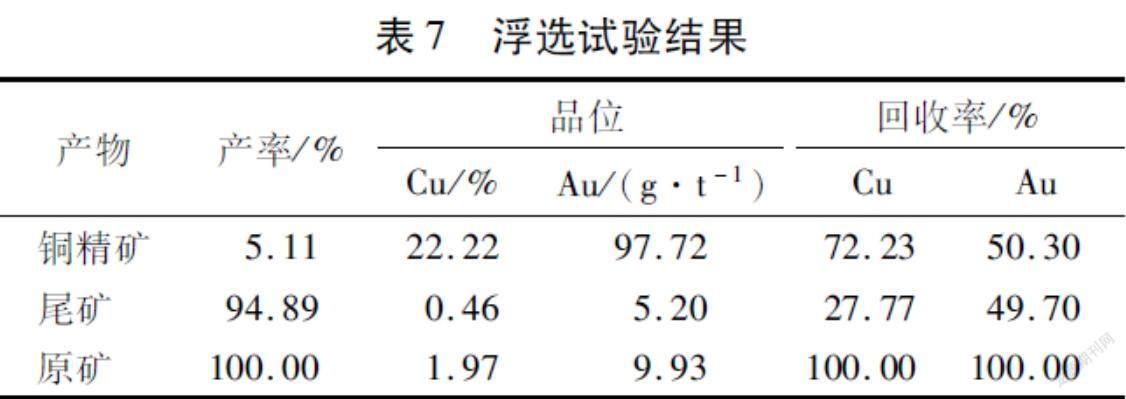

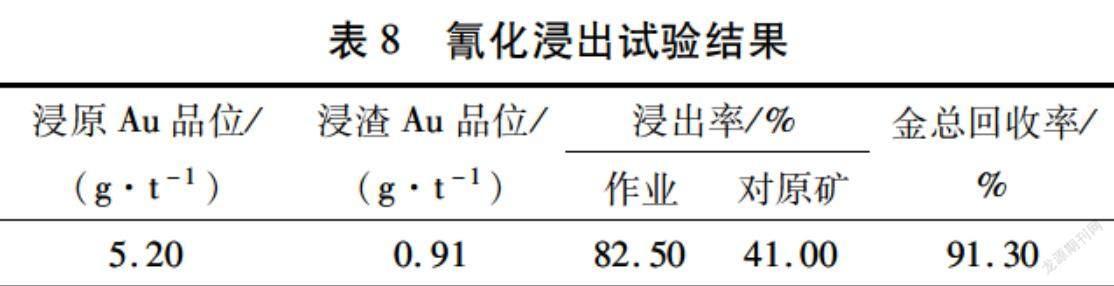

2.3全流程试验

根据条件试验确定的最佳条件进行全流程试验,试验流程见图7,试验结果见表7、表8。由表7、表8可知:铜浮选获得的铜精矿铜品位22.22 %、铜回收率72.23 %,金品位97.72 g/t、金回收率50.30 %;氰化浸出对原矿金浸出率41.00 %,金总回收率91.30 %。

3结论

1)柬埔寨某矿石工艺类型为高硫金铜矿石,黄铁矿含量较高,矿石中可供回收的有价元素为金、铜、硫。矿石中铜主要以黄铜矿形式存在;金矿物以角粒状为主,粒度多为微细粒,嵌布于石英晶隙、黄铜矿与石英晶隙、黄铜矿与闪锌矿晶隙等。

2)采用铜浮选—金氰化浸出联合工艺流程回收铜、金,获得了铜品位22.22 %、铜回收率72.23 %,金品位97.72 g/t、金回收率50.30 %的铜精矿;浸渣金品位0.91 g/t;对原矿金浸出率41.00 %,金总回收率91.30 %,试验指标较好。

3)采用优先浮选铜工艺,既实现了铜与部分金的回收,也降低了铜对后续氰化浸出的影响,金、铜均获得了较理想的试验指标。

4)本次试验仅对矿石中的铜、金进行了选别,而矿石中硫含量也较高,可根据实际情况,对氰化尾矿采用浮选、重选等工艺进行回收,提高该矿产资源的综合回收利用率。

[参 考 文 献]

[1]李远荣.铜、砷矿物类型对金氰化浸出的影响及如何提高其浸出率的探讨[J].黄金,1994,15(11):37-42.

[2]张锦瑞,贾清梅,张浩.现代选矿技术丛书:提金技术[M].北京:冶金工业出版社,2013:83-84.

[3]王宝胜,张振平,刘万志,等.改善含高铜、铅金精矿氰化浸出指标的实验研究[J].黄金科学技术,2008,16(5):44-45.

[4]张晓洲.安徽某铜矿浮选新药剂应用研究[D].武汉:武汉理工大学,2013.

[5]李勇,王振杰,刘洪波,等.贵州某氧化型金矿石浸出试验研究[J].黄金,2019,40(4):58-61.

Experimental study on the beneficiation of a gold-copper

ore with high sulfide content in CambodiaHu Jun1,Chen Xiaobo2,Sun Wenxiang3,Liu Jianwen2

(1.Yantai Jinpeng Metallurgical Design & Research Engineering Co.,Ltd.;

2.Yantai Oriental Metallurgical Design & Research Engineering Co.,Ltd.;

3.Yantai Jinpeng Mining Machinery Co.,Ltd.)

Abstract:A ore in Cambodia belongs to gold-copper ore with high sulfide content.According to the ore property,the process flow of copper flotation-cyanidation gold leaching was adopted to recover the valuable elements of gold and copper from the ore.Under optimal test conditions,the indexes was satisfactory:the copper concentrate was obtained with copper grade 22.22 %,copper recovery rate 72.23 %,gold grade 97.72 g/t and gold recovery rate 50.30 %,the gold grade of cyanide residue was 0.91 g/t,the gold leaching rate of runofmill ore was 41.00 %,and the total gold recovery rate was 91.30 %.

Keywords:gold-copper ore;high sulfide content;flotation;cyanidation;modifier

收稿日期:2021-06-04; 修回日期:2021-09-28

作者簡介:胡俊(1986—),女,黑龙江穆棱人,工程师,从事有色金属选矿试验研究工作;山东省烟台市开发区福州路11号,烟台金鹏冶金设计研究工程有限公司,264006;Email:hujun_1208@163.com