某黄金冶炼厂氰化尾渣有价元素回收实验研究

徐登魁,周 婷

(1.迪兹瓦矿业股份有限公司,北京 100029;2.南昌市第十九中学,江西 南昌 330006)

在我国黄金冶炼厂原料主要为难处理金精矿,这部分矿石难以直接氰化回收贵金属,需要进行适当预处理才能得到理想贵金属回收效果,目前复杂金精矿主要预处理工艺为沸腾焙烧-氰化工艺,其中有一段焙烧、二段焙烧等工艺,随着我国黄金产能扩大,从2009年至今我国黄金产量已经连续7年世界第一,2014年黄金产量428T,黄金冶炼厂每年都产生大量氰化尾渣,主要堆存于尾矿库,覆土堆砌。

与矿山堆浸氰化尾渣不同,由于焙烧氰化尾渣中铁元素主要呈赤铁矿氧化铁状态存在,俗称“红渣”。经过焙烧预处理后氰化尾渣细度更高,比重更小,易形成扬尘。另外氰化尾渣中含有一定水分,含有残氰、Zn、Pb、Cd等重金属,其中残氰还可能造成红渣中重金属溶出。对周边环境、大气、地表和地下水资源构成严重威胁。

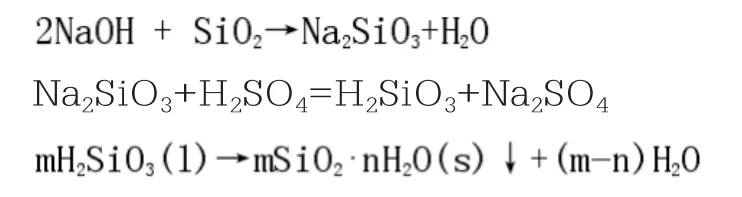

按照资料介绍和我厂长期监控测定[1-4],焙烧氰化尾渣成分35.7%~50%(重量比)为氧化铁,12%左右(重量比)为硅酸盐和二氧化硅,2%~3%为铅,1%为硫,0.23%为铜,1.5~2.0g/T为金,50~80g/T为银。因此氰化尾渣中有价元素仍具有一定提取价值,打开这些载体矿物“包裹”有利于金、银的浸出。本文拟采用火碱预处理方式处理焙烧氰化尾渣,打开硅酸盐、脉石等“包裹”,以回收金、银等有价元素。硅酸盐溶出进入浸出液,可按照液相沉淀法以白炭黑形式回收硅元素。白炭黑生产方法有沉淀法和气相法。沉淀法又叫硅酸钠酸化法,采用水玻璃溶液与酸反应,经沉淀、过滤、洗涤、干燥和煅烧而得到白炭黑(mSiO2·H2O)[5]。国内大部分生产企业采用沉淀法生产白炭黑。反应式为:

1 实验方案

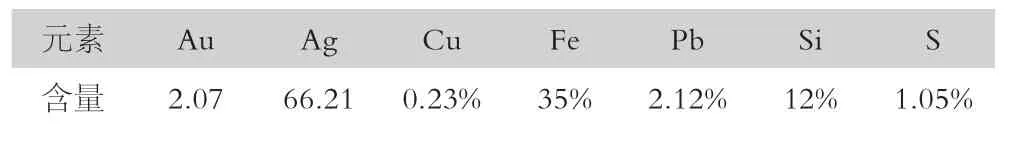

河南某黄金冶炼厂沸腾焙烧-氰化工艺所产氰化尾渣成分分析:

表1 沸腾焙烧-氰化工艺所产氰化尾渣成分分析

氰化尾渣细度-200目>90%。

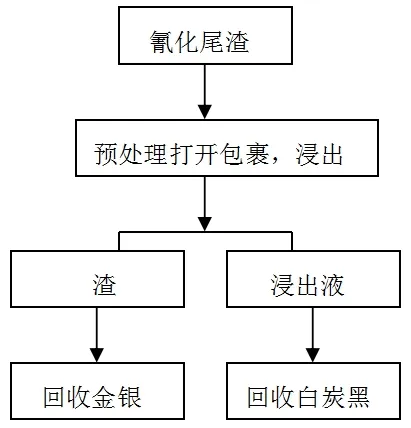

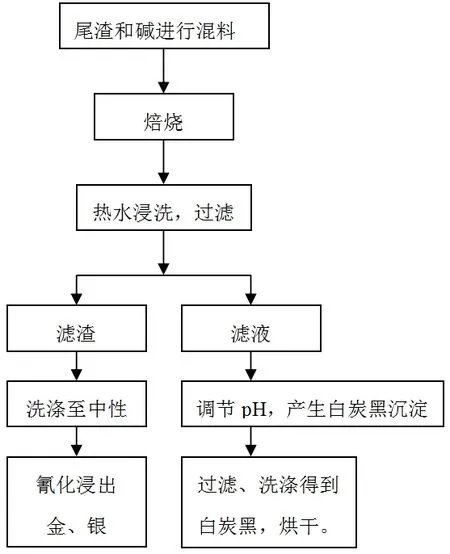

拟对氰化尾渣中有价元素回收工艺路线见图1:

图1 氰化尾渣中有价元素回收工艺路线图

2 火碱预处理条件实验

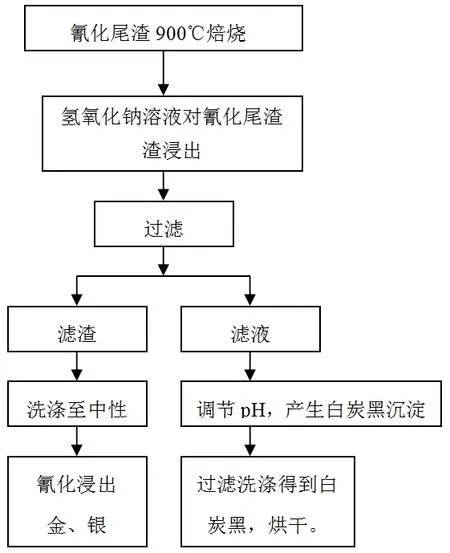

2.1 工艺路线一:焙烧转化+碱浸+氰化实验

900℃焙烧后氰化尾渣中硅转变为易被碱溶液浸出的物相形态,即α型二氧化硅转变为β型二氧化硅,考察900℃焙烧转化-碱浸后氰化尾渣的金、银浸出效果。

(1)实验步骤:

图2 氰化尾渣焙烧转化后碱浸制备白炭黑流程图

称取250g氰化尾渣置于马弗炉中,900℃焙烧1h。待氰化尾渣冷却至室温,配制600ml 333.33g/L和200g/L的氢氧化钠溶液,将二者配制成矿浆,升温至80℃,搅拌反应3h。趁热过滤矿浆。保留液体,滤渣洗涤至中性。

配制49%硫酸溶液,以硫酸溶液调节浸出贵液pH=8,搅拌反应3h,静置,过滤得到白炭黑,烘干称重研碎保留。

将滤渣称重,取100g,按照1∶1配制矿浆,加碳酸钠调节pH=9-10,加入氰化钠调节[CN-]=1.2g/L,搅拌反应24h。反应结束将滤渣洗涤至中性,分析金、银。

2.2 工艺路线二:加碱焙烧+热水浸出+氰化实验

图3 氰化尾渣加碱焙烧后制备白炭黑流程图

称取250g氰化尾渣置于马弗炉中,分别按照m火碱:m氰化尾渣=1∶1和0.6∶1混匀,于900℃焙烧1h。待氰化尾渣冷却至室温,按照1∶1液固比混合焙烧渣和水,升温至80℃,搅拌反应1h。趁热过滤矿浆。保留液体,滤渣洗涤至中性。

配制49%硫酸溶液,以硫酸溶液调节浸出贵液pH=8,搅拌反应3h,静置,过滤得到白炭黑,烘干称重研碎保留。

将滤渣称重,取100g,按照1∶1配制矿浆,加碳酸钠调节pH=9-10,加入氰化钠调节[CN-]=1.2g/L,搅拌反应24h。反应结束将滤渣洗涤至中性,分析金、银。

3 实验数据和分析

3.1 工艺路线一

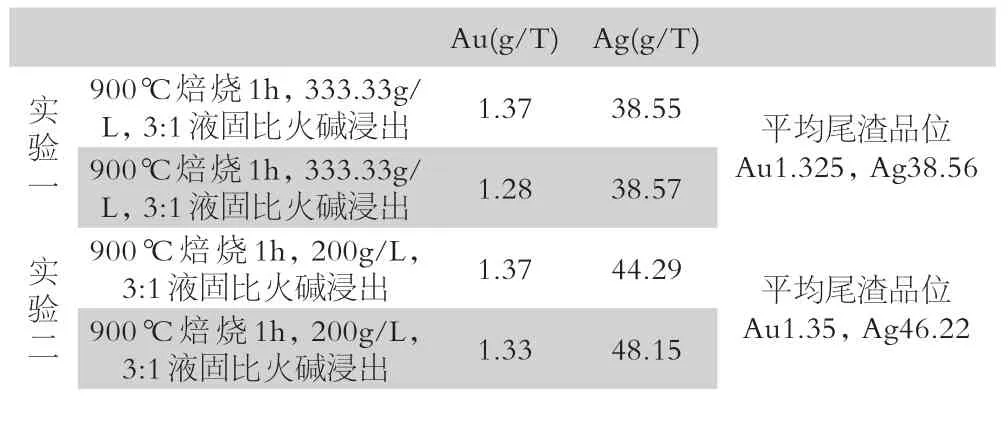

转化-碱浸-氰化处理氰化尾渣数据如下表所示:

表2 转化-碱浸-氰化处理氰化尾渣数据

3.2 工艺路线二

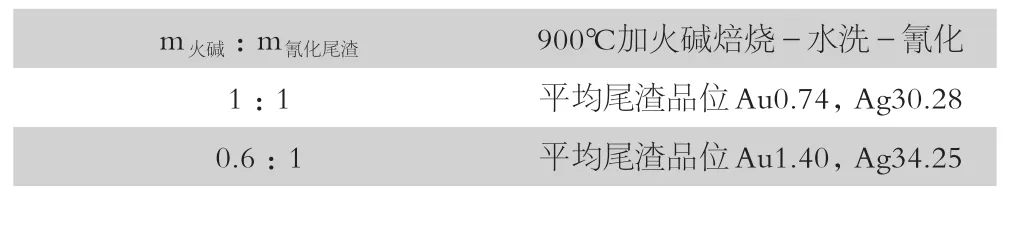

加碱焙烧-水洗-氰化处理氰化尾渣实验数据如下表所示:

表3 加碱焙烧-水洗-氰化处理氰化尾渣实验数据

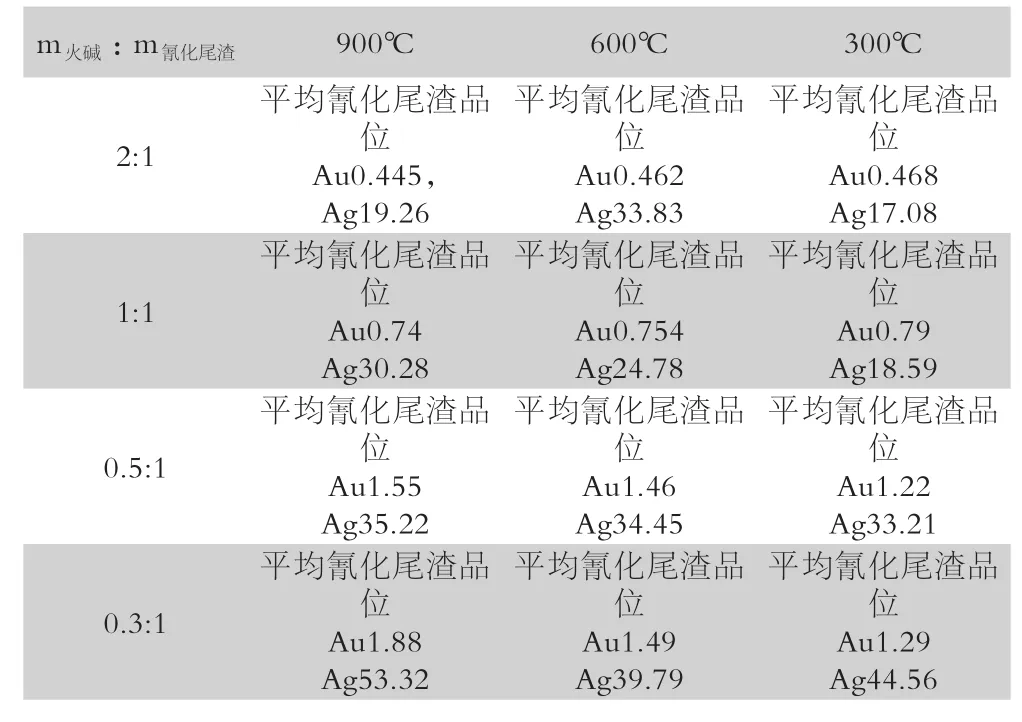

在相同火碱用量的情况下,按照加碱焙烧方法对于氰化尾渣金、银回收效果优于焙烧转化-碱浸法。在此基础上论证了加碱焙烧-氰化工艺路线中焙烧温度、火碱用量对金、银、白炭黑回收效果的影响,结果如下表所示:

表4 回收效果

由表中实验数据可知:(1)随着加碱焙烧预处理用火碱量增加,氰化尾渣中金、银回收更彻底。

(2)焙烧温度在300℃到900℃范围内,m火碱:m氰化尾渣=2∶1和1∶1时,随着焙烧温度从900℃至300℃降低,尾渣金0.445-0.468g/T和0.74-0.79g/T,尾渣金回收率略有下降;m火碱:m氰化尾渣=0.5∶1和0.3∶1情况下,随着焙烧温度从900℃至300℃降低,尾渣金1.55-1.22g/T和1.88-1.29g/T,尾渣金回收率处于略微升高趋势。

(4)m火碱:m氰化尾渣>0.5∶1情况下,焙烧发生结块、焙烧渣粘结托盘分离困难现象;m火碱:m氰化尾渣=0.3∶1情况下焙烧未发生结块、焙烧渣粘结托盘分离困难现象。

统计300℃焙烧温度,m火碱:m氰化尾渣=0.3∶1情况下每吨氰化尾渣回收金、银、白炭黑

300℃焙烧温度焙烧能耗低,另外在m火碱:m氰化尾渣>0.5∶1情况下,发生结块、焙烧渣粘结托盘分离困难现象;m火碱:m氰化尾渣情况下未发生结块、焙烧渣粘结托盘分离困难现象,更易于实现工艺实践。

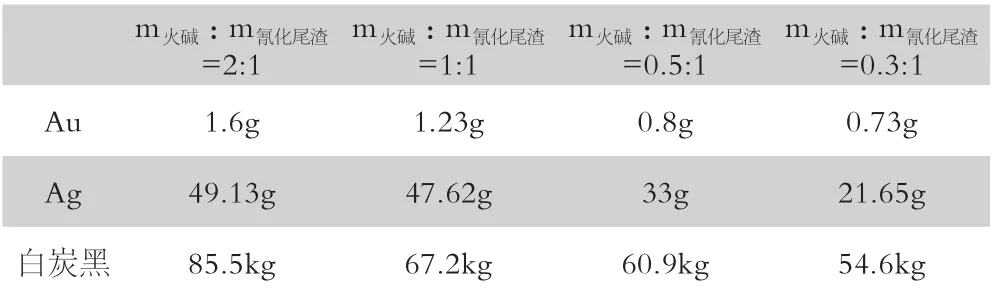

在m火碱:m氰化尾渣=2∶1,1∶1,0.5∶1,0.3∶1,300℃温度下焙烧1h,经过水洗回收白炭黑和氰化回收金、银,每吨氰化尾渣回收金、银、白炭黑统计如下:

表5 每吨氰化尾渣回收金、银、白炭黑统计表

4 实验结论

通过实验比较,按照加碱焙烧-氰化处理可以更进一步回收氰化尾渣中金、银、白炭黑,初步实验结论如下:

(1)加碱焙烧-氰化处理氰化尾渣,在相同焙烧温度和火碱消耗情况下,金、银回收效率高于转化焙烧-碱浸处理法。

(2)加碱焙烧-氰化处理氰化尾渣法,随着加碱焙烧预处理用火碱量增加,氰化尾渣金、银回收更彻底。

(3)加碱焙烧-氰化处理氰化尾渣法,焙烧温度在300℃到900℃范围内,m火碱:m氰化尾渣=2∶1和1∶1时,随着焙烧温度从900℃至300℃降低,尾渣金0.445-0.468g/T和0.74-0.79g/T,尾渣金回收率略有下降;m火碱:m氰化尾渣=0.5∶1和0.3∶1情况下,随着焙烧温度从900℃至300℃降低,尾渣金1.55-1.22g/T和1.88-1.29g/T,尾渣金回收率处于升高趋势。

(4)加碱焙烧-氰化处理氰化尾渣法,300℃焙烧1h,m火碱:m氰化尾渣=0.3∶1,焙烧未发生结块、焙烧渣粘结托盘分离困难现象,更易于实现工艺实践。每吨氰化尾渣可回收0.73g金、21.65g银和54.6kg白炭黑。

采用加碱焙烧-水浸出中和回收白炭黑-氰化回收金银的实验流程可以有效回收氰化尾渣中金、银、白炭黑,对于有效利用氰化尾渣这部分废弃资源具有一定应用潜力。