含铬废水滤渣冶炼铬铁工艺研究

王永钢

(攀钢集团钒业公司,四川 攀枝花 617023)

含铬废水滤渣冶炼铬铁工艺研究

王永钢

(攀钢集团钒业公司,四川 攀枝花 617023)

对含铬废水滤渣冶炼高碳铬铁的滤渣预处理、冶炼工艺方法进行了分析、研究,并通过冶炼试验得到了相关数据,为废水滤渣的利用提供了有效的方法。

含铬废水滤渣;冶炼;铬铁

引 言

铬作为重要的战略物资之一,在国民经济建设中占有重要地位。攀枝花地区拥有举世瞩目的钒钛资源和铬资源,仅攀西钒钛磁铁矿伴生Cr2O3量就有900万t,约为全国其他地区可采储量的两倍。目前攀钢集团提钒炼钢工序在使用低铬的攀枝花矿的情况下,通过高炉冶炼、转炉吹炼得到的钒渣,其中w(Cr2O3)平均为2.5%~3.0%,攀钢集团钒业公司采用钒渣提取氧化钒,其中Cr2O3在钒渣提取V的过程中,和V一样经焙烧、浸出进入浸出液,在沉钒分离过程中,Cr以可溶性的铬酸盐留在母液内,进入废水。在废水中,Cr以Cr6+形式存在,是需要在排放前予以严格清除的有害废物。目前通用的方法是将废水中的Cr通过还原—中和的方式使其以废水滤渣形式分离出来,处理过程中产生的含铬废水滤渣是国家严格控制的一类危险废物,因此,将含铬废水滤渣中的Cr通过一系列工艺过程处理,使之转化为可以在炼钢中使用的铬铁,不但可解决氧化钒生产过程中的铬污染问题,同时可部分解决国内短缺的铬资源问题,具有较大的社会效益和经济效益。

1 废水滤渣成分及理化性质分析

1.1 废水滤渣组成

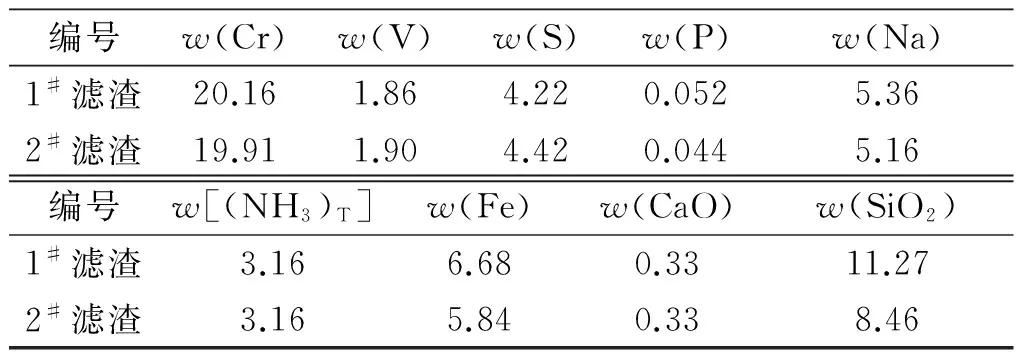

攀钢集团钒业公司废水滤渣主要组成如表1所示。

表1 废水滤渣成分/%

1#滤渣含水约30%,2#滤渣含水约45%。完全脱水后,铬的品位达到熔炼铬铁的要求,但脱水后滤渣中w(S),w(Na),w(NH3)很高,主要以Na2SO4和(NH3)2SO4形式存在,由于S是铬铁冶炼需严格控制的元素,Na在铬铁冶炼过程中也极为有害,因此需要对废水滤渣进行预处理,使之成为适合冶炼的原料。

1.2 废水滤渣理化性质分析

废水滤渣为非天然矿物,不能进行矿相分析和物相分析,因此不能确切知道各元素的存在形态。

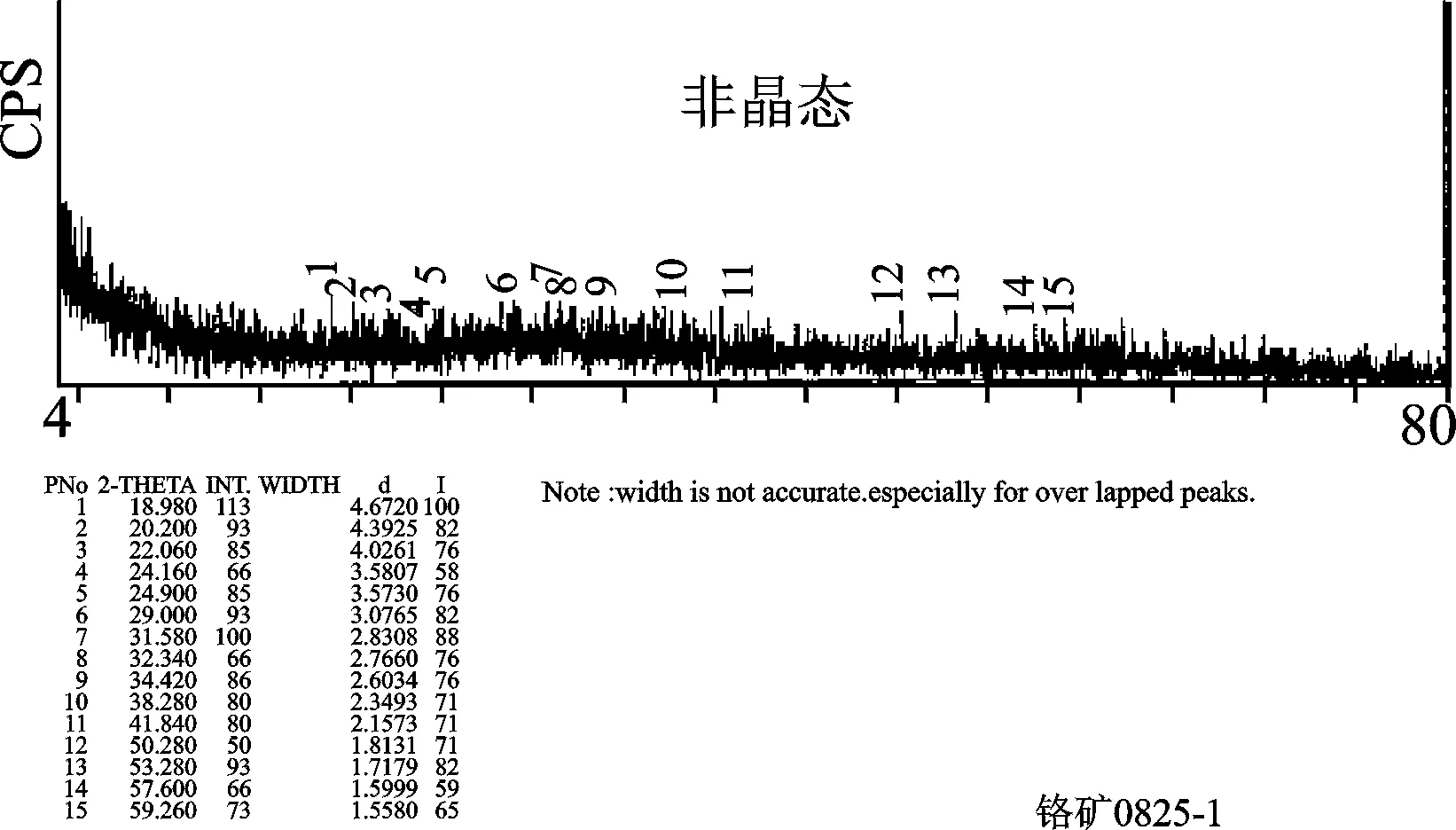

1.2.1 X衍射

由于废水滤渣中挥发性成分(水和氨)含量高,X衍射分析未反应正常的测试数据,如图1所示。

图1 废水滤渣的X衍射分析

X衍射分析表明,废水滤渣既不是晶体,也不是粉末,而是非晶态混合物,且稳定性差。因X射线能够使废水滤渣中的组成结构发生变化,因此找不到对应衍射峰。

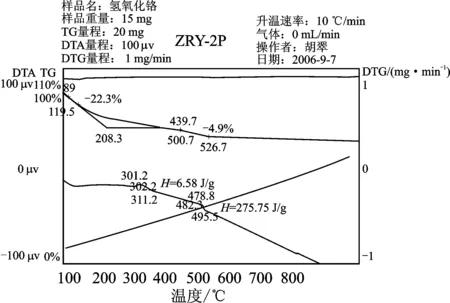

1.2.2 差热差重

在空气中,废水滤渣的差热差重分析如图2所示。

图2 废水滤渣的差热差重分析

差热差重分析表明,已晒干的废水滤渣在100~600 ℃范围内一直持续有失重。在150 ℃和480 ℃两处附近,分别有两个明显的失重台阶,对应的差热曲线上也有斜率的变化,无明显峰值,说明在此温度范围内以脱氨、脱结晶水为主,同时也有铬酸钠生成反应发生。结合焙烧温度与铬酸钠水溶性试验,在400 ℃以下,水溶出Cr的量与Na溶出的量无关,无铬酸钠生成反应。在500 ℃下焙烧2 h,水溶出Cr的量与Na溶出的量基本上按铬酸钠的比值溶出。由此推测,在480 ℃附近的失重台阶伴随着铬酸钠化合反应的发生。

多次试验表明,滤渣直接在500~900 ℃温度焙烧,S脱除量为原料中的60%。

2 废水滤渣预处理

2.1 废水滤渣预处理方案

为去除滤渣中的Na,S和P,得到合格的冶炼铬铁原料,设计了以下滤渣预处理路线:

(1) 先焙烧后水洗方案:由于滤渣超过900 ℃焙烧易形成铬酸钠,选择在900 ℃以下焙烧,加少量碳粉;焙烧后用液固比为4:1的水洗涤。该方案过滤容易,但是洗涤后的滤液含铬量达2~4 g/L,滤渣焙烧后w(S)也在1%~2%之间。

(2) 先洗涤后焙烧方案:用液固比6:1的水直接洗涤攀钢集团钒业公司经还原中和得到的废水滤渣,沉降、过滤得到脱钠滤渣,洗涤后的滤渣含钠量仍然很高,w(Na2O)在2%~3%之间。在1000~1100 ℃下焙烧保温2 h,焙烧后w(S)也在1.0%左右。该方法存在过滤困难、钠脱出率低、焙烧后料含硫超冶炼标准。

(3) 先脱水、后洗涤再焙烧方案:干燥脱水后的滤渣,因破坏了滤渣中的水合分子,在浸泡洗涤时过滤容易,洗涤后滤渣中w(Na)可以降低到0.8%以下。滤渣焙烧后w(S)可以降低至0.15%以下,甚至达到0.06%以下,完全满足冶炼铬铁的要求。

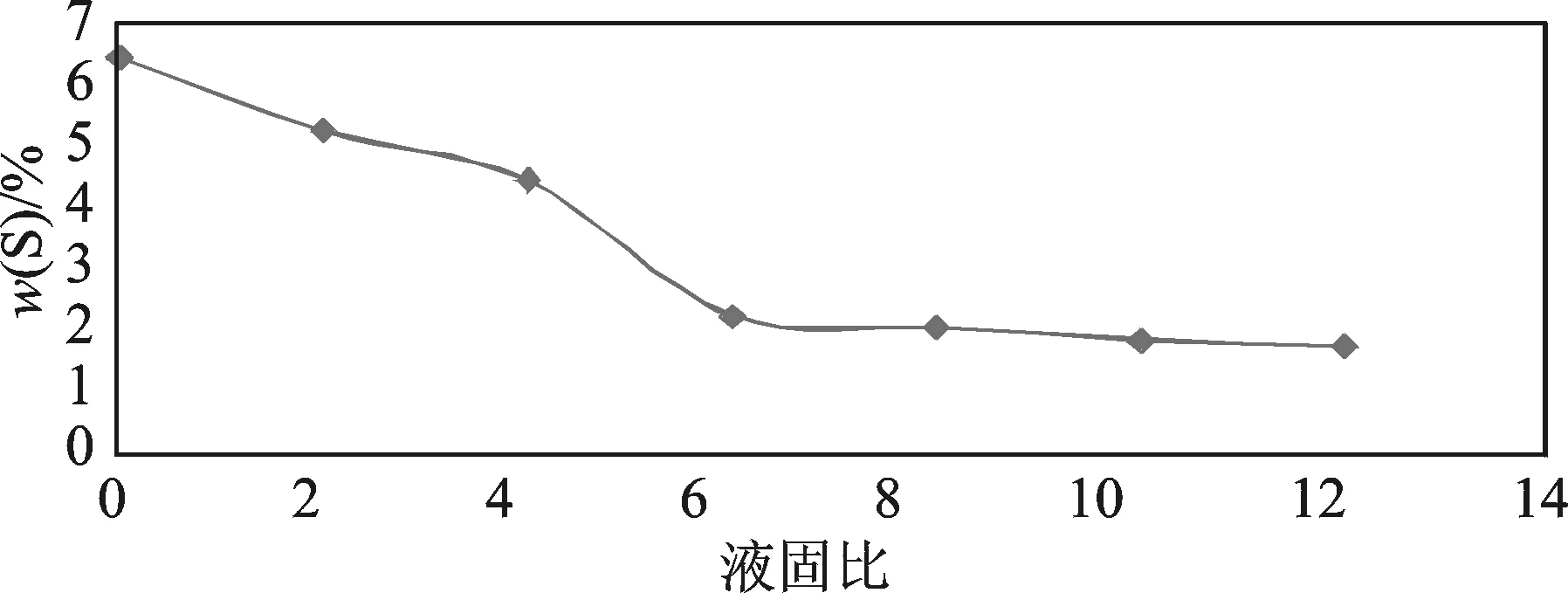

2.2 先脱水、后洗涤再焙烧试验

废水滤渣晾晒脱水后,分别在液固比为2:1,4:1,6:1,8:1,10:1,12:1,温度为80 ℃下用水搅拌10 min,洗涤后的w(S)如图3所示。滤渣洗涤后w(Cr)为22.16%~24.62%。

图3 不同液固比洗涤后残留w(S)

由图3可以看出滤渣水洗后w(S)明显降低,大部分S可以通过洗涤除去,并且随着液固比的增大,洗涤后的滤渣中w(S)相应降低。故选用较大的液固比对脱硫更有利,但是液固比超过6以后,w(S)下降趋势减弱,同时液固比的增大会增加耗水量,从而增大生产成本,所以选择液固比6:1对脱硫较为合适。

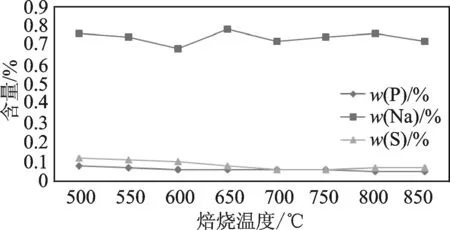

脱水—水洗—焙烧试验结果如图4所示。滤渣经过“脱水—水洗—焙烧”后,w(S)全部在0.15%以下,且w(P)<0.10%,w(Na)<0.8%,适合作为冶炼铬铁原料。

图4 熔烧温度与滤渣中残留w(P),w(Na),w(S)的关系

试验表明,通过“脱水—水洗—焙烧”的方法可以显著降低铬渣中的w(S),满足冶炼铬铁需要。 因此可以采取以下措施来降低w(S):(1) 水洗铬渣的晒干料;(2) 适宜液固比为6∶1(二次水洗);(3) 保持水洗的pH=6,使Cr3+沉淀完全;(4) 焙烧温度应保持在700~850 ℃,焙烧时间为3 h。

3 滤渣冶炼铬铁

3.1 熔炼试验物料

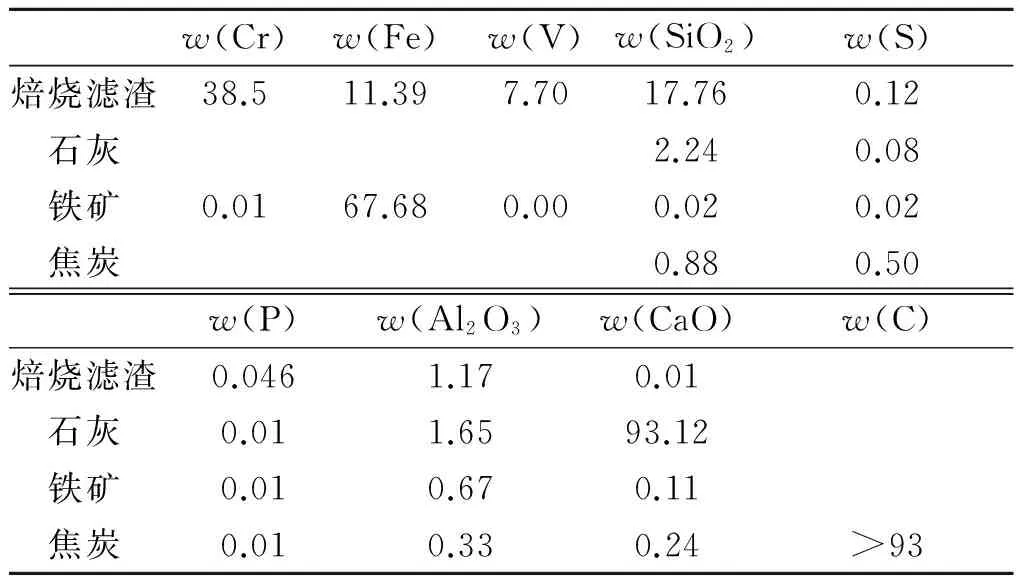

针对滤渣的实际组成,试验将滤渣冶炼产品定位为高碳铬铁。冶炼高碳铬铁的原料有铬渣预处理而得到的焙烧矿、焦炭和石灰。铬渣预处理获得的焙烧矿及熔剂主要成分如表2所示。焦炭要求含固定w(C)不小于84%,灰分小于15%,w(S)<0.6%,粒度3~20 mm。石灰要求含w(CaO)>97%,热稳定性能好,不带泥土,粒度2~10 mm。

表2 熔炼物料主要成分/%

电炉熔剂法生产高碳铬铁采用连续式操作方法。原料按焦炭、石灰、铬渣焙烧矿顺序进行配料,以利混合均匀。随着炉内炉料的下沉而及时补充,以保持一定的料面高度。

3.2 渣型及配料比

高碳铬铁冶炼过程中,熔剂及其用量直接影响炉渣的成分。由于炉渣的成分决定炉渣的熔点和渣与铬铁的分离性能,炉渣的熔点又决定炉内的温度,因而选择和控制炉渣的成分是冶炼铬铁的一个重要问题。合适的炉渣成分能使炉内达到足够的温度,保证还原反应顺利进行和还原产物顺利排出。

炉渣成分选择:铬铁矿炼铬铁,其中的造渣成分为MgO和Al3O2,用MgO-Al2O3-SiO2系炉渣。本文研究的原料不含MgO,却含SiO2,与铬铁矿炼铬铁不同,可以采用CaO-SiO2二元系为主的炉渣。

在反应初期,w(Cr2O3)高,在CaO与Cr2O3摩尔比为1∶1的附近有一个熔点低谷;在反应后期,在CaO与SiO2摩尔比为1∶1的附近有一个宽的低熔点区。工业连续生产时,主要用CaO-SiO2为主的炉渣操作,炉渣溶点约1500 ℃。以CaO-SiO2为主的炉渣在1500~1800 ℃范围内稳定,挥发性小,粘度低,流动性好,载硫能力强(硫容大),是炼铬铁的优良渣型。

3.3 影响滤渣冶炼铬铁的因素

经熔炼试验,熔炼温度及还原剂的用量对冶炼铬铁影响较大:

3.3.1 熔炼温度

尽管在1540 ℃时已经可以还原滤渣中的铬,但产品中碳含量超标,且炉渣没有过热度,铬铁与炉渣分离不好。因此,适宜的熔炼温度为1750~1800 ℃。

表3 熔炼试验

由表3可见,熔炼温度对熔炼产物成分至关重要。在耐火材料许可的情况下,熔炼铬铁的温度应尽量提高。

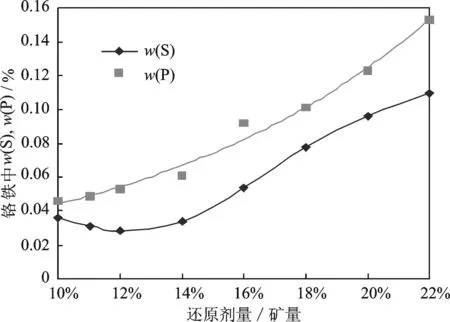

3.3.2 还原剂用量对质量的影响

由图5可知:以焦炭作为还原剂,其用量在10%~22%之间时,随着还原剂用量的增加,铬铁中w(P)和w(S)增加。w(S)在还原剂用量10%~14%范围内最低,合金中w(S)<0.036%。要获得w(S),w(P)都低于0.06%的铬铁,还原剂用量不能超过16%;要保证炉渣中铬含量不超过2.0%,还原剂量不能少于12%。因此,确定还原剂用量为入炉料量的12%~15%。

图5 还原剂用量对熔炼铬铁中w(S), w(P)的影响

3.4 冶炼试验结果

冶炼试验结果如表4所示。

表4 冶炼试验结果/%

由表4可知:以经过预处理除P,S,Na后的滤渣为原料,可冶炼得到合格的高碳铬铁产品,铬的回收率达95%以上。冶炼后的炉渣含有少量不溶性铬,可作为制水泥的原料,对环境无不利影响。

4 结束语

(1) 废水滤渣经 “脱水—水洗—焙烧”方式预处理后,可作为冶炼铬铁的合格原料。

(2) 使用废水滤渣经电炉熔剂法生产高碳铬铁,不仅可以回收其中的有价元素铬,同时可实现滤渣的无害化处理。

[1] 卫星.2007年世界不锈钢市场将保持合理增长[J].上海金属,2007,29(4):60.

[2] 戴维,舒莉.铁合金冶金工程[M].北京:冶金工业出版社,1999.

[3] 景学森,蔡木林,杨亚提.铬渣处理处置技术研究进展[J].环境技术,2006,(3):33—38.

[4] 吕俊杰,游洪滨,田继成.高碳铬铁冶炼脱硫的实践[J].铁合金,2005,(1):22—25.

[5] 纪正国.碳素铬铁炉内脱硫试验[J].浙江冶金,1993,(2):22—24.

2016-08-09

王永钢(1969—),男,教授级高级工程师。E-mail:wangyg918@126.com

X753