管束除尘器在烧结脱硫塔的应用

李 冬, 刘利生

(江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

管束除尘器在烧结脱硫塔的应用

李 冬, 刘利生

(江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

介绍了某厂烧结机头粉尘排放超标后的治理,鉴于环保与生产的双重压力,尝试管束除尘器的改造、试用,并取得成功,为冶金企业环境治理提供多元选择。

管束除尘器; 脱硫塔; 粉尘排放

引 言

江阴兴澄特种钢铁有限公司(简称“兴澄特钢”) 第一炼铁分厂3#烧结设备建于2004年12月,设计能力为年产烧结矿102万t,机头除尘采用双室三电场静电除尘器,设计排放标准<80 mg/m3。烟气流程为:99 m2烧结机→160 m2电除尘器→主抽风机→湿法脱硫塔→排入大气。2015年1月国家推行新环保法,《钢铁、烧结球团工业大气污染物排放标准》中,要求钢铁企业烧结机头除尘颗粒物排放<40 mg/m3,现场实际排放在40~60 mg/m3,达不到新环保法的要求。企业面临着社会责任与环保压力的双重问题,烧结生产随时有停产的可能。为尽快达标排放,兴澄特钢公司及分厂相关技术人员多次与专业单位共同研讨,并赴周边同行交流学习,借鉴相关经验,确定改造方案,在最短时间内停产改造,使排放达标。

1 改造方案对比

技术人员确定了改造的总体方案,宗旨是在现有条件下快速的达标排放,并综合考虑投资、运营成本等因素;通过与周边同行共同讨论后,整理出几项具体的解决方案,汇总如表1所示。

经过反复论证并结合炼铁生产经营任务,不可能长时间停产整改,同时兼顾工程建设工期、改造费用、停产节点等因素,最终选择在脱硫塔内安装管束除尘器的方案。

表1 解决方案汇总表

改造方案投资费用/万元停产时间/天效果/(mg·m-3)电除尘器三电场增加为四电场50015<40电除尘器电场电源改为三相高效电源30010<30脱硫塔后增加湿电除雾除尘13008<20脱硫塔内增加管束离心除尘器2254<30

2 管束除尘器相关介绍

2.1 脱硫塔出口粉尘组成分析

脱硫后净烟气中的“粉尘”是指净烟气中携带的经过烘干后的所有固体颗粒物,其总浓度为C(mg/m3),其来源于三大部分(如C1~C3所示),实际上对其影响因素有四个:

C1,原烟气中经过脱硫喷淋洗涤后的残余飞灰;

C2,经过除雾器后,烟气中残余液滴所含的难溶性固体;

C3,经过除雾器后,烟气中残余液滴所含的可溶性固体;

C4,除雾器或除尘除雾一体化装置对残余飞灰的去除效果,这是一个负值。

因此,C=C1+C2+C3-C4。

2.2 烟尘排放浓度标定

目前国家环保局对烟尘排放浓度的监控采用“在线监测法”,并同时采用“称重法” 进行标定。

所谓称重法:即在吸收塔出口烟道上对烟气进行等速取样,被取出的烟气通过滤筒,粉尘和雾滴被滤筒收集,然后对滤筒进行烘干,比较取样前滤筒与烘干后滤筒的重量,获得取样烟气中“烟尘”的含量C(包含了上述的C1,C2和C3),然后根据抽取烟气的体积进行换算,最后得到烟尘浓度C(标)。

2.3 浓度超标分析

(1)脱硫塔入口粉尘浓度偏高(兴澄特钢第一炼钢分厂实际情况);

(2)“粉尘”粒径小,脱硫塔内洗涤脱除率低。吸收塔入口粉尘粒径对其在塔内的脱除效果有重要影响,粉尘粒径越小,其在塔内脱除越困难。脱硫工艺采用传统、成熟工艺,即空塔喷淋脱硫工艺,脱硫浆液通过喷嘴雾化与烟气进行接触反应,正常喷淋液滴设计值为2000 μm左右,塔内喷淋液滴相互叠加、碰撞过程中会形成较细粒径(≤15 μm)的细小硫酸钙、亚硫酸钙、碳酸钙浆液颗粒,另外,除尘器过来的粉尘在脱硫塔内的脱除率比较低(45%左右),未洗涤掉的烧结灰尘粒径均比较细微。

(3)除雾器对于细微“粉尘”颗粒拦截率低。残余粉尘及浆液颗粒是目前脱硫行业普遍采用的波纹板式除雾器难以捕捉和处理的,据除雾器专业研究生产厂家——德梅斯特的大量调查研究,目前在脱硫行业里对于除雾、除尘效果较好的是屋脊式除雾器。

2.4 管束除尘原理

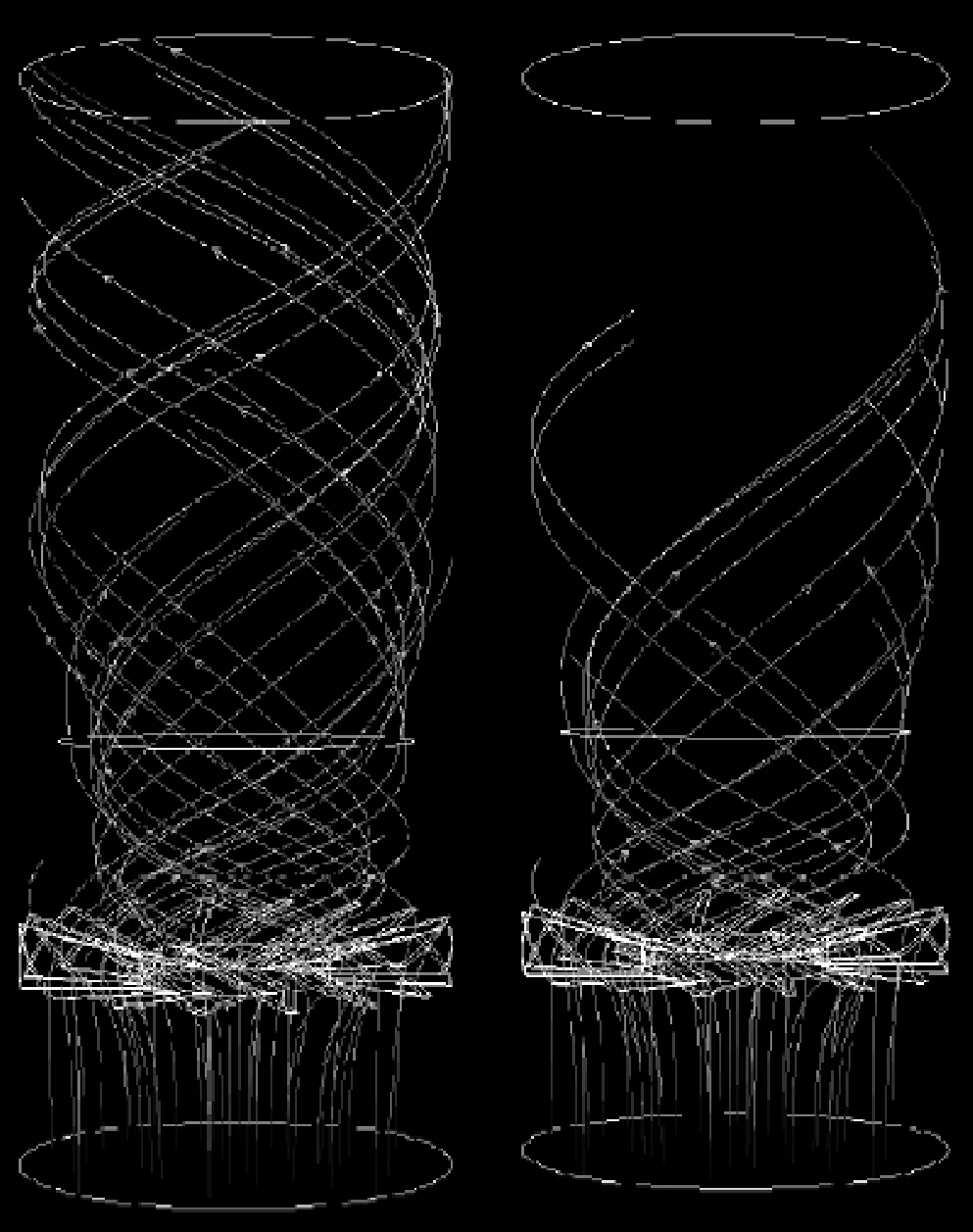

管束式除尘装置的使用环境是含有大量液滴的~50 ℃饱和净烟气,特点是雾滴量大,雾滴粒径分布范围广,由浆液液滴、凝结液滴和粉尘颗粒组成;除尘主要是脱除浆液液滴和粉尘颗粒。细小液滴与颗粒的凝聚:大量的细小液滴与颗粒在高速运动条件下碰撞机率大幅增加,易于凝聚、聚集成为大颗粒,从而实现从气相的分离;大液滴和液膜的捕悉:除尘器筒壁面的液膜会捕悉、接触到其表面的细小液滴,尤其是在增速器和分离器叶片表面的过厚液膜,会在高速气流的作用下发生“散水”现象,大量的大液滴从叶片表面被抛洒出来,在叶片上部形成了大液滴组成的液滴层,穿过液滴层的细小液滴被捕悉,大液滴变大后跌落回叶片表面,重新变成大液滴,实现对细小雾滴的捕悉,原理模拟图如图1所示。

图1 烟气经管束后的模拟图

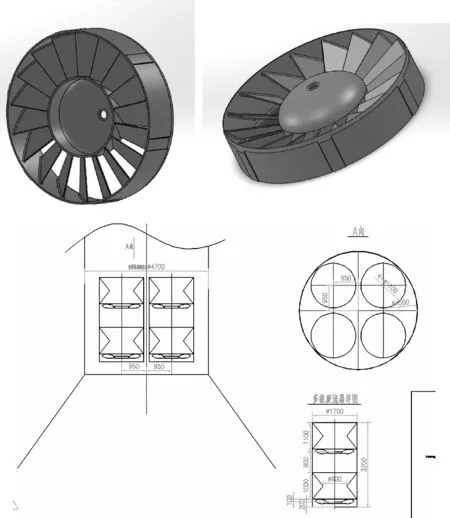

图2 管束除尘结构三维图

2.5 结构形式

管束除尘器的结构图如图2所示,其组成部件有:

(1)管束筒体

内筒壁面光洁,筒体垂直,断面圆滑,无偏心。

(2)增速器

确保以最小的阻力条件提升气流的旋转运动速度。

(3)分离器

实现不同粒径的雾滴在烟气中的分离。

(4)汇流环

控制液膜厚度,维持合适的气流分布状态。

(5)导流环

控制气流出口状态,防止捕悉液滴被二次夹带。

2.6 液滴的脱除

经过加速器加速后的气流高速旋转向上运动,气流中的细小雾滴、粉尘颗粒在离心力作用下与气体分离,向筒体表面方向运动。而高速旋转运动的气流迫使被截留的液滴在筒体壁面形成一个旋转运动的液膜层。从气体分离的细小雾滴、微尘颗粒在与液膜层接触后被捕悉,实现细小雾滴与微尘颗粒从烟气中的脱除。气体旋转流速越大,离心分离效果越佳,捕悉液滴量越大,形成的液膜厚度越大,运行阻力越大,越容易发生二次雾滴的生成;因此采用多级分离器,分别在不同流速下对雾滴进行脱除,保证较低运行阻力下的高效除尘效果。

2.7 管束除尘器优势

运行阻力低,不增加额外的运行成本;只需利用原有吸收塔或直排烟囱空间进行改造,不改变吸收塔外部结构;改造安装工期短。

3 改造安装

由于停产改造时间紧、任务重,为保证改造安装工作顺利进行,最大程度缩短烧结停机时间,根据工程特点,按如下工序顺序进行:

(1)相关商务合同确认、人员组织、操作培训等。

(2)施工准备:确定模块、人孔门、矩形管完成情况,发货至现场,停机前测量标注好隔板下部支撑梁在塔壁上的位置;确定下部支撑梁方管截取长度,矩形管第一次地面除锈(此项工作在系统停机前完成)。

(3)管式除尘器在工厂车间预制成12个模块,并进行预组装,记录预组装尺寸和相互标记,每个模块设置起吊吊耳(且需做出重心平衡点);现场采用模块化吊装。

(4)管式除尘位置新增加的人孔门在工厂制作成组装件,且与门框组装成整体,整体吊装,提前焊接在吸收塔上。

(5)停机后,利用除雾器冲洗梁处的人孔门作为人员、管式除尘模块下部支撑梁的出入口,在原冲洗梁上方小梁上搭设平台。本小梁距离模块下部约1 m,无需再搭设脚手架。搭设平台的目的有:1)焊接下部支撑梁;2)保障施工人员的安全;3)保护模块下部的除雾器、防腐层不被高温的焊渣和飞溅损坏。4)防止异物掉落到下方,给完工后清塔造成不便和增加工作量。

(6)工作面清理,对吸收塔安装除雾器位置的吸收塔内壁进行清理。

(7)下部支撑梁安装,考虑到时间紧迫、施工间隙狭窄互相干涉,采取白天吊装固定,夜间焊接施工。

(8)下部支撑梁方管的除锈,应该分两次。第一次安排在准备材料阶段,在地面用钢丝刷手工除锈或者喷砂除锈,除锈完毕后吊入塔内安装焊接,以减少焊接后的除锈工作量,缩短防腐等待时间。第二次除锈,在焊接完成后,如发现有表面二次浮锈,应用钢丝刷手工除锈干净。

(9)模块与塔壁之间的封堵,模块之间缝隙糊缝,防止烟气壁流短路。

(10)除雾器下部支撑梁防腐、新增人孔门附近防腐、除雾器冲洗梁损坏的防腐修复。

(11)工作面清理, 冲洗梁搭设的平台尽可能严密,并采用可靠的临时存放容器,确保无异物掉落。焊接结束、打磨清理完成后将所有遗留物如焊条、手套、小工具随时清理完毕。

经过缜密的安排和精心组织,该项改造96 h完成施工与保养。工程安装示意图如图3所示。通过改造后连续10天跟踪粉尘排放数据并进行比对,均小于30 mg/m3,达到设计技术要求,也符合环保标准要求。

图3 管束导流板外形及安装位置图

4 结束语

该项改造工程设计合理,整个项目施工管理较严密,工期按预定时间完成;经测试后其排放效果较好,达到新环保法的标准要求,值得同类企业的借鉴和参考。

2016-09-19

李 冬(1983—),男,工程师。电话:15961685209

X701.2