微铬铁渣用于水泥掺和料的性能研究

汪发红,水中和

(1.青海建筑职业技术学院,西宁 810012;2.武汉理工大学,武汉 430070)

0 前 言

在有色金属硅铬铁合金的冶炼过程中排出的一种含铬冶炼废渣,俗称铬铁渣[1]。铬铁渣中的六价铬具有较大的毒性,且极易溶于水,对水源和土壤造成严重污染[2-4]。近年来,虽然在铬铁渣无害化处理与资源利用方面国内外也取得了一些相关成果,如利用铬铁渣煅烧水泥、作水泥混合材、作铺路材。但由于冶炼不同铬铁合金产生的渣的成分、渣型均不同,传统铬铁渣无害化处理与资源化利用研究过程中都没有对高碳铬铁渣、微碳铬铁渣、硅铬合金渣等渣型分别针对性处理,导致研究结果科学性不够高,从而限制了铬铁渣的资源化和规模化安全利用水平。本文以青海某厂微铬铁渣为研究对象,针对性的研究微铬铁渣的物理性能和水泥掺和料应用性能,将对铬铁渣无害化处理与资源化利用有积极意义。

1 试 验

1.1 原材料分析

微铬铁渣是石灰石及铬矿等原料在1 400℃左右冶炼低铬不锈钢时产生的废渣,经缓慢冷却至室温而得粉状固体,颜色浅白色。图1为取自青海某厂的微铬铁渣。试验中微铬铁渣的比表面面积粉磨至600m2/kg。微铬铁渣的相对密度为3 192kg/m3。

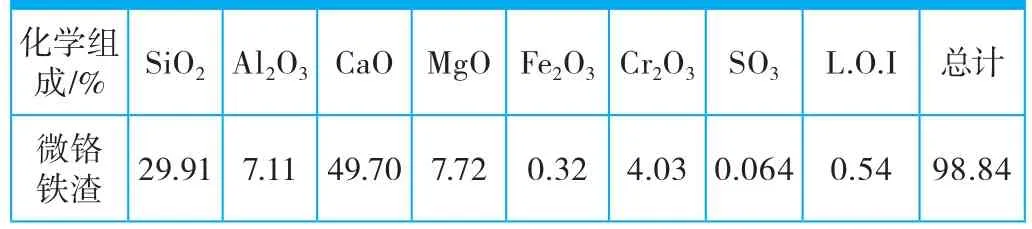

1.1.1 微铬铁渣的化学成分分析

从表1中可以看出,微铬铁渣的主要化学成分为:CaO(49.70%),SiO2(29.91%),MgO(7.72%),Al2O3(7.11%),Cr2O3(4.03%)。其中CaO的含量达到了49.70%,这是与其它铬渣不同之处。因为在这种生产工艺中加入更多量的焦炭,制备的高碳铬铁中含有更高含量的铬铁合金(或纯度更高的铬铁合金)。同时由于加入过量的焦炭,而焦炭中含有硫化物,故在生产工艺中会加入适当石灰或钙基脱硫物导致微铬铁渣中的CaO含量大于其它铬铁渣。

参照国家标准对粒化高炉矿渣的碱度计算公式:M=(CaO+MgO)/(SiO2+Al2O3),得出M=1.53>1,属于碱性铬铁渣。我国标准规定,矿渣的质量系数K需>l.2,才能作为活性混合材,且K值越大,则活性越高。

参照国家标准(GB/T203-2008)对粒化高炉矿渣的质量系数(K)的计算方法,K=(CaO+Al2O3+MgO)/(SiO2+MnO+TiO2)。计算铬铁渣的K=2.15,远远>1.2,说明从化学成分角度考虑,微铬铁渣具有良好的胶凝活性。

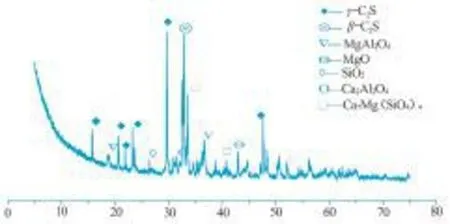

1.1.2 微铬铁渣矿物分析

从图2可以看出微铬铁渣的主要矿物组成为:硅酸二钙(C2S)、氧化镁(MgO)、二氧化硅(SiO2)、钙铝黄长石(Ca2Al2O4)、镁铝尖晶石(MgAl2O4)、钙镁硅酸盐[(Ca7Mg(SiO4)4)]。从图中可以看出矿物含量最多的为C2S。d=0.272 7的C2S矿物相为β-C2S,在常温下存在的介稳的高温型矿物,结构具有热力学不稳定性,再加之β-C2S中的钙离子具有不规则配位,使其具有较高的活性。从以上的化学组成分析和物相组成分析看,微铬铁渣具有一定的活性和潜在的水硬性。但由于微铬铁渣形成过程中不一定经过急冷或水淬处理,所以大部分C2S为γ-C2S,故活性有限。

从以上分析初步认为,微铬铁渣可作为水泥混合材使用。

图1 青海某厂微铬铁渣

表1 微铬铁渣化学成分

图2 微铬铁渣(XRD)

本试验采用祁连山水泥P·O42.5水泥,水泥的相对密度为3 125kg/m3,标准稠度用水量为127g。主要成分和基本性能分别见表2和表3。

表2 普通硅酸盐水泥的化学组成

表3 普通硅酸盐水泥的物理力学性能

1.2 作为水泥混合材的试验研究

1.2.1 微铬铁渣标准稠度用水量试验

不同微铬铁渣取代量时,水泥标准稠度用水量的试验结果如图3所示。微铬铁渣水泥的标准稠度用水量随着微铬铁渣掺量的增加而不断降低。这是因为微铬铁渣等量取代水泥后,由于微铬铁渣的细度比水泥颗粒细,微铬铁渣的填充作用和微集料效应使微铬铁渣填充在水泥颗粒的空隙中,置换出中间的水分,因而使拌合物的表面水量相应增加,增加了水泥颗粒的润滑作用,促进了浆体流动性的改善。

图3 微铬铁渣标准稠度用水量

1.2.2 微铬铁渣蒸压安定性试验

对微铬铁渣样品进行游离氧化钙滴定测试,试验结果表明在样品中没有游离氧化钙。从微铬铁渣的XRD图中可以看出含有一定量的MgO,所以要进行蒸压安定性试验。在饱和水蒸气条件下提高温度和压力使水泥中的方镁石在较短的时间内全部水化,用试件的变形来判断水泥浆体的安定性。

本试验以国标中水泥蒸压安定性试验方法为依据,用每种微铬铁渣掺量的标准稠度用水量拌制试件,微铬铁渣掺量依次增加得出试验数据。

表4 蒸压安定性试验数据

表4中可以看出随着微铬铁渣含量的增加,试件体积膨胀率不断增加,这是因为MgO发生水化反应生成Mg(OH)2,造成体积膨胀。微铬铁渣掺量增加到60%时,试块蒸压膨胀率依然<0.5%,符合国家标准。

1.2.3 微铬铁渣水泥净浆强度

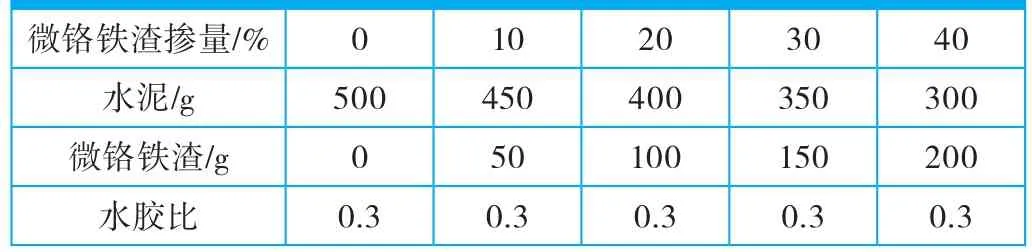

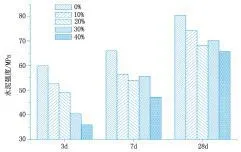

净浆试验具体方案如表5所示。净浆试件成型采用40mm×40mm×40mm三联试模,胶凝材料用量为500g,水胶比0.3,试验中拌合水采用RO纯水。强度测试结果如图4所示。

从图4中可以看出,早龄期的水泥净浆强度随微铬铁渣掺量的增加而明显下降;7d以后,不同掺量微铬铁渣的水泥浆体的强度差别大大减小。在水化3d时,掺量为0%的水泥净浆强度达到了59.9MPa,而掺量40%的微铬铁渣水泥净浆强度为36.2MPa,相对于掺量0%,强度下降了近40%,掺量30%的微铬铁渣水泥净浆强度为40.1MPa,强度下降了33%。随着微铬铁渣掺量的增加,水泥净浆的后期强度发展较前期快,强度增进率比掺量0%水泥要高。水泥水化28d,掺量30%的微铬铁渣水泥净浆强度已达到了70.2MPa,比掺量0%的水泥仅低10MPa。所以,根据微铬铁渣掺量与强度的关系,针对不同的技术要求,采用不同的水泥掺加量。

表5 净浆成型试验

图4 掺量对水泥净浆强度的影响

图5 微铬铁渣水泥水化3d的(XRD)

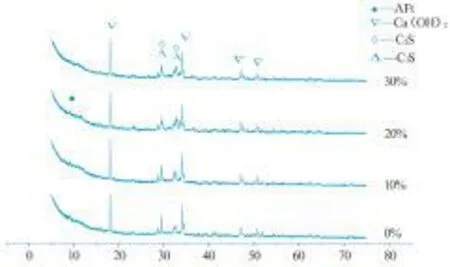

1.2.4 微铬铁渣水泥水化XRD分析

从图5水化3d的XRD图中可以看出,Ca(OH)2的衍射峰变化最为明显,随着微铬铁渣水泥掺量的增加,Ca(OH)2的衍射峰明显降低,并且掺量为0%的水泥水化3d的XRD中出现了AFt的衍射峰,其余掺微铬铁渣的水泥水化3d则没有。这也从侧面验证了随着微铬铁渣掺量的增加,水泥净浆不同的强度发展规律。

图6 微铬铁渣水泥水化7d的(XRD)

图6是不同掺量的微铬铁渣水泥水化7d的XRD图,从图中可以明显看出,不同掺量的微铬铁渣水泥水化的Ca(OH)2的衍射峰基本相同,并且掺微铬铁渣的水泥水化7d也明显出现了AFt的衍射峰,说明其后期水化速率较快。与图5相对比,水化产物的XRD的d值没有发生变化,故在这过程中水化产物不会发生变化,水化产物是稳定的。

1.2.5 水泥净浆的六价铬表面浸出试验

参照GB7023-86《放射性废物固化体长期浸出试验》,将制成的40mm×40mm×40mm固化体试件浸泡在去离子水中,试件表面积与浸出剂体积比为1∶10,分别测试7d和28d的浸出浓度,按计算公式计算出固化体不同周期的表面浸出率。

式中:a—浸出组分铬的质量;

M—净浆样品的质量;

F—样品与浸出液接触的表面积;

A—样品中铬的初始含量;

t—持续天数,d。

表6 微铬铁渣不同掺量水泥净浆的表面浸出率

表6是净浆试样浸泡7d数据,从表中可以看出,当微铬铁渣掺量达到40%时,浸出液铬浓度为0.012mg/L,低于国家污水综合排放标准中规定的Cr6+最高允许排放浓度0.5mg/L,并且低了一个数量级。初步认为对人体和环境不会产生实质性污染危害。这说明掺微铬铁渣的水泥在水化、硬化过程中能将水溶性Cr6+化合物固化在水泥中,有效地抑制了它的浸出。

当掺量达到40%,浸出周期在0~7d内表面浸出率达到6.99×10-6g/cm2·d。其固化效果与玻璃固化体相当。这表明水泥浆抵抗浸出的能力很强,浸出浓度在可接受范围内其表面浸出率足够小,适合作为建筑材料长期使用。

2 结 论

(1)微铬铁渣有别于其他铬铁渣,其中的CaO含量大于其它种类铬铁渣;微铬铁渣具有良好的胶凝活性,可作为水泥混合材使用。

(2)掺微铬铁渣的水泥在水化、硬化过程中能将水溶性Cr6+化合物固化在水泥中,最佳掺量为40%;微铬铁渣作为水泥掺合料是安全的,可作为建筑材料长期使用。

(3)本文对微铬铁渣的物理特性和水泥掺合材料做了初步研究,取得了一些有意义的结果,但微铬铁渣中六价铬的存在状态、铬的固化机理以及并制作混凝土测试其长期耐久性等仍然不明确,这将是后续相关研究的方向和重点。

参考文献:

[1]黄弘,唐明亮,沈晓东,钟白茜.工业废渣资源化及其可持续发展(Ⅰ)-典型工业废渣的物性和利用现状[J].材料导报,2005,20(5):450-454.

[2]刘小波,肖秋国,付勇坚,赵红钢.铬铁渣煅烧绿色水泥的机理[J].中国有色金属学报,1998,8(3):482-486.

[3]谈慧,田斌守,王花枝.铬铁渣与粒化高炉矿渣作水泥混合材的性能比较[J].水泥,2000,(8):14-15.

[4]刘世明.碳铬渣综合利用初探[J].铁合金,2003,(3):35-37.