防腐型7072合金空调箔工艺技术研究

苏冠英,黄海涛,赵国辉,张安乐

(洛阳龙鼎铝业有限公司,河南 洛阳 471300)

空调箔的规格和合金比较单一,适合大规模生产,1100合金、3102合金、8011合金铝箔是空调散热器翅片材料中最常见的产品[1],约占空调箔市场份额的80%。传统铸轧生产的1100合金、3102合金和8011合金空调箔,虽然具有抗拉强度适中、延伸率好、杯突值优等特点,但光箔的耐腐蚀性较差[2],使用寿命短,为此行业内通常在光箔表面涂敷特殊涂料来增加耐腐蚀性能[3],不仅增加成本,而且带来严重的环境污染。十九大召开之后,生态环境问题被明确纳入社会主义初级阶段的主要矛盾,各项环保法规不断健全,国家对铝合金熔炼过程中存在的环境污染问题,提出了更高的要求,相关企业面临巨大的环保压力,环保治理投入资金大增[4]。

随着我国空调箔生产能力和技术水平的不断提高,国内已形成大中小、高中低生产空调箔的企业群体,铝箔产能的增加,使市场形势处于供大于求的状态。空调箔市场竞争日趋激化、环保要求愈加严苛,散热器翅片在朝着轻量化、小型化方向发展的同时,对散热效率、散热器寿命、散热器性能的要求也不断提高。因此,优化散热器的材料和结构设计,合理的元素调整、采用先进的钎焊方法以及利用牺牲阳极保护材料原理开发的多层复合材料涂层结构等获得的新材料是增强耐腐蚀性能[5],延长使用寿命的主要研究方向。环保防腐型散热器越来越受到市场青睐,特别是欧美发达国家市场。

1 实验方法

本试验采用高通量连铸连轧工艺生产7072合金空调用铝箔坯料,该生产工艺在国内尚属首次,与传统热轧(DC)生产工艺相比,省去了铸锭的切头铣面和板坯的加热等工序,具有工艺流程短,生产能力强,生产成本低等明显优势。

高通量连铸连轧生产7072合金空调箔坯料的工艺为:清炉→配料→装炉→升温熔化→第一次精炼→静置扒渣→配料→第二次精炼→静置扒渣→成分调整→第三次精炼→静置扒渣→静置保温→倾炉→在线钛丝→在线除气→过滤箱过滤→前箱液面控制→铸造→三机架轧制→卷取。即通过铸机工艺参数调整铸造出19mm铸板,然后直接经过三连轧设备获得厚度为3mm~7mm的铸轧卷。

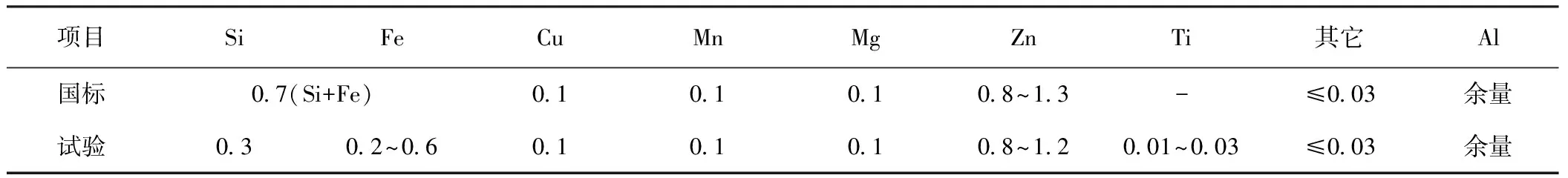

本实验参照国标7072合金成分,熔炼工序采用统一控制标准,具体合金成分见表1。为验证7072合金产品的加工特性和成品性能,本实验生产3.8mm和7.0mm两种厚度的坯料,冷箔轧根据坯料厚度制定合适的工艺流程。

表1 7072合金化学成分(质量分数,%)

1.1 坯料加工

高通量连铸连轧熔炼工序采用85%电解铝液+15%固体料进行精炼铸造,按照以上7072合金成分进行配料生产;铸机选用合适的钢带和铸嘴,生产速度为6m/min~8m/min,铸机通过量为30t/h~50t/h,实现19mm铸板的连续批量生产。三连轧通过调整弯辊、粗糙度、张力、轧辊凸度、乳液浓度等参数,给19mm铸板匹配不同的道次压下量,分别实现3.8mm×1635mm和7.0mm×1635mm坯料的批量生产。坯料生产过程中无异常,板型、边部和表面质量均满足空调箔坯料使用要求。7072合金19mm铸板金相如图1所示。

(a)铸板上部 (b)铸板中部 (c)铸板下部图1 连铸连轧7072合金19mm铸板照片Fig.1 Continuous casting and rolling 7072 alloy 19mm casting plate

1.2 压延加工

不同厚度坯料的具体工艺流程如下:(1)7.0mm坯料未均火,7.0-4.3-2.7-1.7-1.1-0.71-切边-0.47-0.32-0.22-0.15-0.1-分切-成品退火-检查包装;合计10个加工道次。(2)7.0mm坯料均火,7.0-均匀化退火(580℃)-3.9-2.2-1.35-0.85-0.54-切边-0.35-0.23-0.16-0.1-分切-成品退火-检查包装;合计9个加工道次。(3)3.8mm坯料未均火,3.8-2.2-1.25-0.72-切边-0.48-0.32-0.21-0.145-0.1-分切-成品退火-检查包装;合计8个加工道次。(4)3.8mm坯料均火,3.8-均匀化退火(580℃)-2-1.1-0.65-切边-0.4-0.25-0.16-0.1-分切-成品退火-检查包装;合计7个加工道次。

2 试验结果

2.1 7.0mm坯料未均火

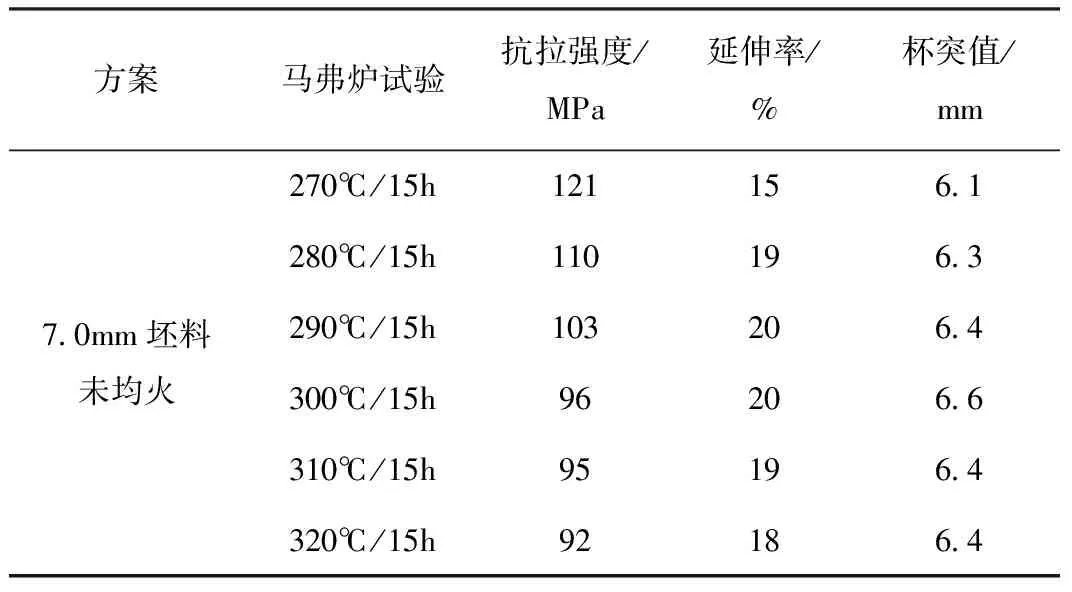

7.0mm坯料转冷轧后直接进行生产轧制,道次加工率控制在30%~40%,7072合金铝含量高,易于压延加工,在冷轧生产过程中,投入板型控制系统(AFC)和厚度控制系统(AGC),可以获得平整的板型和目标厚度尺寸,轧制0.15mm厚度转铝箔进行成品轧制,成品轧制时跟换工作辊,擦拭导路及辊系,保证油品质量。压延过程无异常,成品板型和表面质量良好。取0.1mm成品切成三纵三横规格为30mm×180mm样片,进行马弗炉退火试验,退火后力学性能数据见表2。

表2 成品退火后力学性能(7.0mm坯料未均火)

由表2数据可知,7.0mm坯料不均火轧制0.1mm退火温度在290℃~300℃退火时,成品力学性能最接近客户使用要求,因此大炉退火工艺定为295℃保温20h~30h。成品退火后抗拉强度95MPa,延伸率20.6%,杯突值6.3mm,杯突值较差,力学性能与客户要求有差距,不能满足下游客户冲制使用要求。

对比两组患者在经过治疗后的临床效果并计算有效率,有效率等于显效人数与有效人数之和与总人数的百分比(评判标准:显效:患者的临床症状明显减轻,病情保持稳定;有效:临床症状有所减轻;无效:临床症状无明显变化甚至症状加重,病情反复不定)。

2.2 7.0mm坯料均火

7.0mm坯料转冷轧先经过高温均匀化退火,再进行压延轧制,道次加工率控制在30%~45%,取0.1mm成品切成三纵三横规格为30mm×180mm样片,进行马弗炉退火试验,退火后力学性能数据见表3。

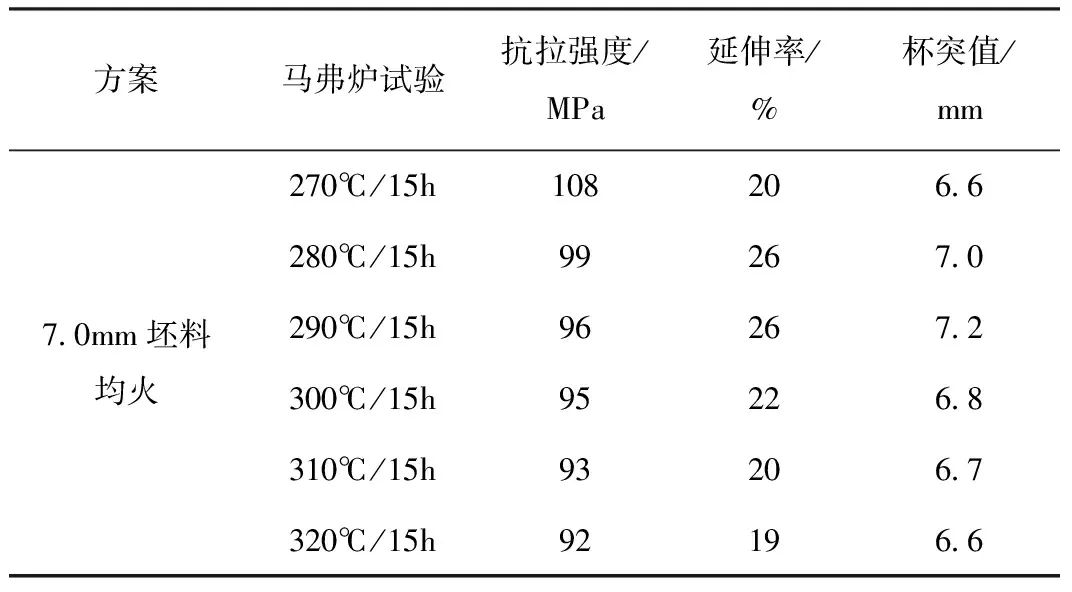

表3 成品退火后力学性能(7.0mm坯料均火)

由表3数据可知,7.0mm坯料均火后轧制0.1mm退火温度在280℃~290℃退火时,成品力学性能最接近客户使用要求,大炉退火工艺定为285℃保温20h~30h。成品退火后抗拉强度93MPa,延伸率25.8%,杯突值7.1mm,力学性能和表面质量完全满足客户使用要求。

2.3 3.8mm坯料未均火

3.8mm坯料转冷轧直接进行压延轧制,道次加工率控制在30%~45%,取0.1mm成品切成三纵三横规格为30mm×180mm样片,进行马弗炉退火试验,退火后力学性能数据见表4。

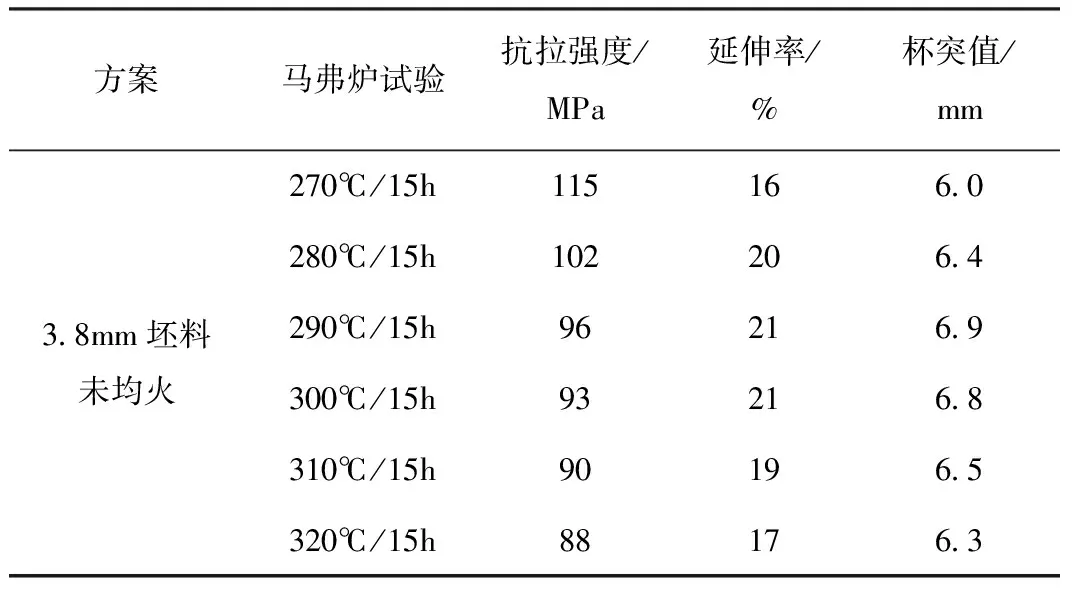

表4 成品退火后力学性能(3.8mm坯料未均火)

由表4数据可知,3.8mm坯料未均火直轧0.1mm成品退火温度在290℃~300℃退火时,成品力学性能最接近客户使用要求,大炉退火工艺定为295℃保温20h~30h。成品退火后抗拉强度92MPa,延伸率20.3%,杯突值6.7mm,延伸率和杯突值较差,力学性能与客户要求有差距,不能满足下游客户冲制使用要求。

2.4 3.8mm坯料均火

3.8mm坯料转冷轧先经过高温均匀化退火后,进行压延轧制,道次加工率控制在30%~50%,取0.1mm成品切成三纵三横规格为30mm×180mm样片,进行马弗炉退火试验,退火后力学性能数据见表5。

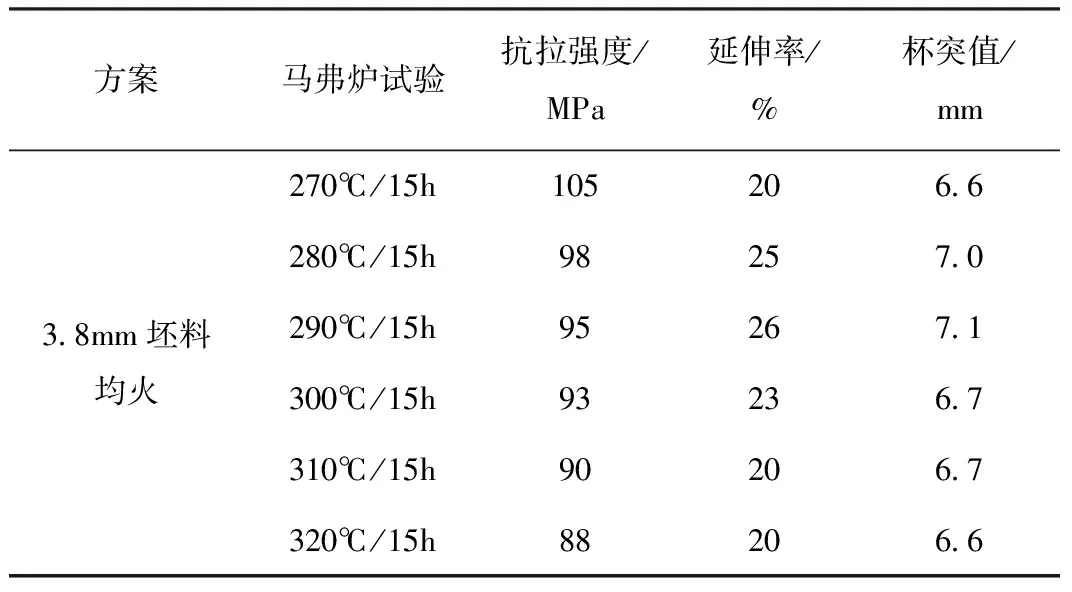

表5 成品退火后力学性能(3.8mm坯料均火)

由表5数据可知,3.8mm坯料均火后轧制0.1mm退火温度在280℃~290℃退火时,成品力学性能最接近客户使用要求,大炉退火工艺定为285℃保温20h~30h。成品退火后抗拉强度91MPa,延伸率26.2%,杯突值7.0mm,力学性能和表面质量完全满足客户使用要求。同时可以减少2~3个压延加工道次,降低轧制加工成本约150元/t。

综上述说,对以上四种方案进行对比分析可知,第四种方案不仅可保证成品力学性能和表面质量,同时压延加工成本最低,是7072合金空调箔坯料最合适的压延加工方案。

3 试验结果分析

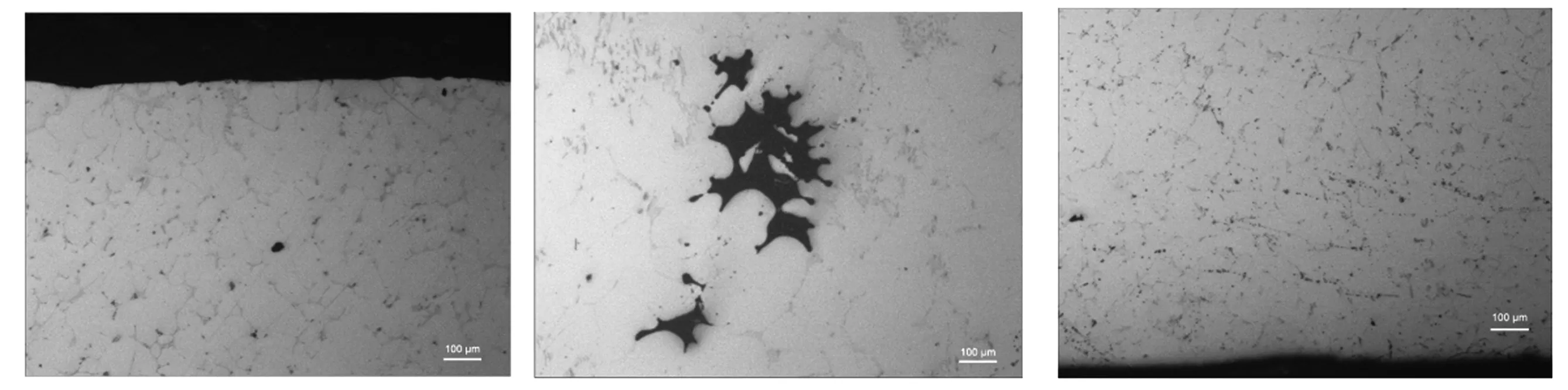

由于连铸连轧工艺流程与传统铸造设备区别较大,铸造的19mm铸板内更易产生偏析和疏缩等组织缺陷[7],在后续轧制过程中,会出现局部变形不均,导致冷轧态铝板带内部组织不均匀,从而影响退火后的晶粒大小和成型性能。

再结晶退火主要用于消除金属及合金因冷变形而造成的组织与性质亚稳定状态,其目的是恢复与提高金属塑性,获得塑性和强度的合适匹配,得到各向异性更好的合金组织。再结晶前通常会发生回复过程,回复对再结晶形核的影响有两重性[8]。回复时空位浓度大大减少,这使控制再结晶晶核形成的扩散过程减慢。回复时多边化等过程的影响较为复杂,在变形程度较小的某些金属中,亚晶将以大约相同的速度在整个系统中形成和长大,并可能达到较为均匀粗大的尺寸和织构的高度完整性。若变形位错分布不均匀,在条件有利的部位多边化将进行较快而生成粗大的亚晶,并逐步成为再结晶晶核[9]。这种多边化将成为再结晶的起始阶段,有利于再结晶的过程。因此,进行再结晶退火消除铸造缺陷,减少各向异性,是部分铝板带加工过程的必要工序。

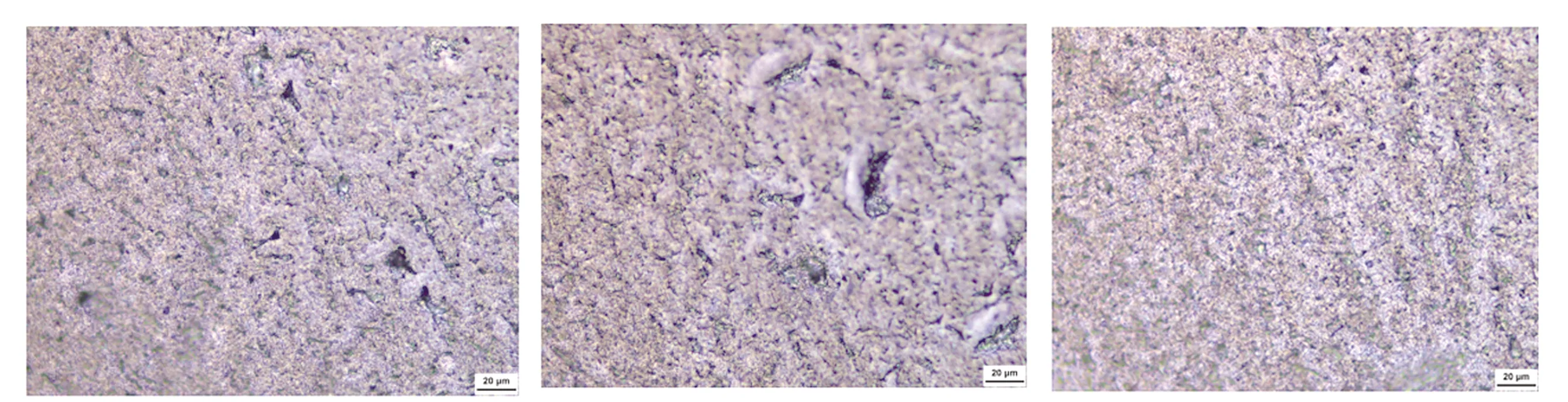

本实验对连铸连轧生产的3.8mm坯料采用马弗炉均火后制取金相,也证明了坯料均火可较明显的改善铝板带的晶粒度,均火后金相照片如图2所示。

(a)轧板上部 (b)轧板中部 (c)轧板下部图2 3.8mm轧板均火照片Fig.2 3.8mm rolling sheet homogenizing

7072合金空调箔的成品力学性能和很多因素有关,例如合金成分、轧制工艺和热处理制度等,另外,影响杯突性能的因素还有晶粒的大小、形状。晶粒尺寸变大时,屈服极限下降,屈强比减小,因此可见晶粒尺寸增大时,铝板的杯突性能变好,但晶粒粗大会导致冲制品的表面出现桔皮状[10]。因此,晶粒过于粗大,杂质会因为晶粒晶界的相对减少而集中,也会使金属脆性增大。

本次对比试验主要变量为坯料厚度和退火工艺,其中均匀化退火(再结晶退火)是关键对比指标。本次试验7072合金坯料采用的再结晶退火温度为580℃,成品退火温度区别不大,均达到再结晶退火温度。不同厚度的3.8mm~7.0mm坯料经过高温均匀化退火后,铸造内部缺陷如偏析、缩松减少,各向异性消失,利于后续压延加工,同时均火后成品延伸率和杯突值均有不同程度的提升,相同厚度的坯料可减少1个轧制道次。

以上四种方案的试验物料经冷轧和箔轧轧制成品0.1mm进行再结晶退火,冷轧变形量、退火温度是影响板材再结晶程度的重要因素。冷轧变形量越大,板材形变储能就越高,再结晶驱动力越大,相同温度退火后再结晶程度越高,晶粒越细小,再结晶织构组分越多。退火后的力学性能随再结晶程度的变化而发生改变。回复阶段时抗拉强度由于位错密度的下降略有降低,再结晶开始后急剧下降,同时延伸率和杯突值迅速增加[11]。至完全再结晶后,两者的变化速度又开始降低。

再结晶温度以下退火,样品以轧制织构为主,此时易出现45°制耳倾向,且制耳率较高。再结晶开始后立方织构逐渐增加,轧制织构与立方织构共存,此时易形成0°、90°、45°方向制耳,其制耳沿0°、45°、90°方向均匀分布,具有较低的各向异性。完全再结晶后,退火温度继续升高,样品中形成强立方织构,易形成0°、90°制耳倾向,制耳率提升[12]。

本次试验物料铸板厚度为19mm,轧制0.1mm成品的加工率均为99.5%,轧板坯料厚度为7.0mm,坯料不经再结晶退火,成品延伸率为20.6%,杯突值为6.3mm;坯料经再结晶退火,成品延伸率为25.8%,杯突为7.0mm,提升空调箔产品延伸率28%,杯突值11%。说明,坯料进行再结晶退火,可以消除铸板的偏析,降低疏缩等组织缺陷对成形性能的不利影响,获得延伸率和杯突值更优的空调箔产品。

4 结论

(1)采用高通量连铸连轧工艺可以正常生产7072合金空调箔坯料,充分发挥设备特性,使空调箔产能大幅提高至30t/h~50t/h;

(2)高通量连铸连轧7072合金3.8mm和7.0mm不同厚度的坯料执行相同的生产方案,成品力学性能基本无区别,均能满足空调箔质量要求;

(3)使用3.8mm厚度坯料,采用坯料和成品再结晶退火可以获得性能优异的空调箔产品,与7mm坯料相比可减少2个冷轧加工道次,明显降低生产成本;

(4)坯料再结晶退火对于改善铝板带坯料晶粒平均尺寸和成品延伸率和杯突值有较明显的提升效果。