在线淬火方式和时效制度对高导电铝合金性能的影响

郝玉喜,荣 伟,王 爽,康 铭,吴 楠

(辽宁忠旺铝合金精深加工有限公司,辽宁 辽阳 111003)

6xxx系铝合金因其良好的强度、塑性、耐蚀性,广泛应用于建筑、汽车工业、航空航天等领域[1],同时其优良的导电性能,在交通运输领域的导电轨和工业领域导电结构件也得以使用。作为重要特性之一,铝合金的导电性能可以表征材料的组织、热处理状态以及力学性能。在铝合金生产行业,电导率也作为重点研究领域,各国科学工作者均寻求不同生产工艺对其影响效果[2-4]。

现代装备制造业技术的快速革新,对于铝合金的综合性能要求也越来越严苛。因此对于铝合金生产工艺也提出更精准要求,而在线淬火方式和时效制度对铝合金型材的力学性能、硬度和电导率有着重要影响。在线淬火强度的提高,有利于提高型材强度,但是冷却速度过快,铝型材制品的残余应力和残余变形越大,容易出现扭曲、翘曲变形等缺陷;时效制度主要对型材的力学性能、加工特性、耐腐蚀性能和导电性影响较大[5-7]。

相对于其他6xxx系铝合金,6101B铝合金合金化程度更低,具有更好的导电性。本文通过比较风冷和水雾在线淬火方式及不同时效制度,探讨热处理工艺对6101B铝合金型材的力学性能、硬度和电导率的影响,为高导电要求的铝合金挤压型材热处理工艺提供参考。

1 试验方法

本试验采用3600T挤压机进行型材挤压,型材断面为普通空心圆,内径124mm,外径140mm,壁厚8mm;截面面积33.175cm2,米重8.957 kg/m;面积33.175cm2,米重8.957 kg/m,外接圆直径为140mm。挤压模具温度为490℃,铸锭温度480℃~490℃,挤压速度1.8m/min~2.0m/min,挤压系数为24.23,淬火方式为风冷和水雾冷却;随后分别进行欠时效、峰值时效和过时效方式进行热处理强化。

挤压铸锭选取牌号为6101B铝合金,其化学成分(质量分数,%)为Si 0.3~0.6,Mg 0.35~0.60,Fe 0.10~0.30,Cu≤0.05,Mn≤0.05,Zn≤0.10,余量Al;其中Si与Mg的含量取标准的中限,并含有少量的Fe。采用AXIO万能研究级倒置式材料显微镜,对型材的晶粒度和析出相进行微观形貌观察;采用AG-X 100KN 电子万能试验机对材料的力学性能进行检测;采用SMP-10涡流导电仪测试试样的电导率。

2 试验结果及分析

2.1 淬火方式对型材力学性能和组织的影响

表1为不同淬火方式的6101B挤压型材经过210℃×3h和210℃×5h热处理时效后的性能表现。数据表明,采用水雾淬火工艺制得的铝型材力学性能表现较好。Mg2Si为6xxx系铝合金主要强化相,固溶-时效后,弥散分布析出,对型材变形的位错运动起到钉扎作用。淬火强度越高,Mg和Si等元素过饱和程度高,时效过程中强化相的形核驱动力越大,有利于Mg2Si相的弥散析出。在风冷过程中,第二相固溶程度低,部分强化相提前析出并长大,后期时效强化相析出驱动力降低,型材的力学性能较低。

表1数据显示,风冷淬火方式生产的型材电导率高;两种淬火方式生产的型材经过热处理时效后,电导率均显著提高。铝合金的电导率主要受合金元素影响,采用水雾冷却,第二相固溶程度高,铝基体作为溶剂,内部晶格点阵畸变严重,增加电子散射程度,导电性能降低。淬火-时效热处理,强化相在固溶体基体上大量弥散析出,过饱和固溶体分解,基体共格畸变程度降低,同时Al溶剂基体中的溶质原子减少,电子散射程度减少,型材导电性能提升。

数据显示,不同的淬火方式,使用相同的时效制度,型材的电导率相差不大。有文献表明,对于铝合金来说,析出元素对铝合金电导率的影响要弱于固溶态元素产生的影响[8];另一方面,尽管风冷的固溶效果较差,但是风冷前和风冷过程中,Mg2Si已经开始非均匀析出和长大,而水雾淬火后经过时效处理,型材内部析出相驱动力相对较大,第二相大量弥散析出;因此两种淬火方式生产的型材经过热处理时效后,基体的溶质数量相近,时效过程中过饱和固溶体持续分解,第二相析出也将达到一定限度,过饱和固溶体的浓度变化不大[9],因此两者的电导率也趋于接近。

表1 水雾和风冷淬火型材的电导率和力学性能检测结果

水雾和风冷两种冷却方式生产的型材晶粒尺寸如图1所示,两种淬火方式均发生再结晶,形成粗大等轴晶组织。铝合金在挤压过程中,材料内部组织变形严重,变形储能高,提供再结晶的驱动力。对比可以看出,采用水雾淬火的型材高倍组织晶粒较小,晶界较多且不规则,对电子运动也起到阻碍作用,电导率降低,而风冷淬火方式得到的型材晶粒长大明显,晶界较为平直。这主要是由于型材风冷淬火速度较慢,晶粒有一定的时间继续长大,并且一些小晶粒会不断被大晶粒吞噬。

a) 在线水雾;b) 在线风冷图1 不同淬火方式试样的金相组织Fig.1 Metallographic structure of samples with different quenching methods

2.2 时效制度对材料组织和性能的影响

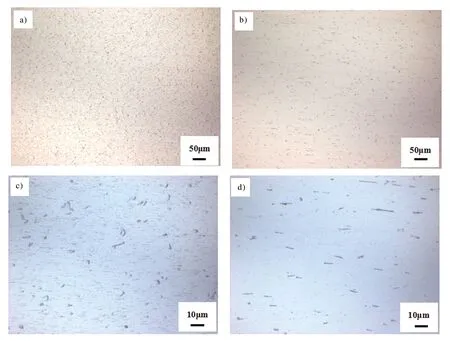

对水雾冷却型材进行175℃×8h和210℃×5h热处理时效,通过金相显微镜分别在200×和1000×下观察析出相组织形貌。图2显示合金基体上分布着形状不规则的结晶相,过时效状态下结晶相数量较少,尺寸较大。峰值时效(175℃×8h)结晶相尺寸为2μm~8μm,过时效(210℃×5h)结晶相尺寸为5μm~12μm。

a)175℃×8h,200×;b)210℃×5h,200×;c)175℃×8h,1000×;d)210℃×5h,1000×图2 水雾淬火型材析出相组织形貌Fig.2 Microstructure of precipitates with water mist quenched

将水雾冷却型材分别经过145℃×8h、175℃×8h、200℃×3h、210℃×3h热处理时效,其力学性能和电导率检测结果见表2。数据显示,型材经欠时效、峰值时效与过时效热处理后,力学性能先是升高,而后降低,断后伸长率则呈现波动,整体呈降低状态。

表2 水雾淬火后不同时效制度电导率和力学性能检测结果

6xxx铝合金时效析出顺序为,过饱和固溶体→GP区→亚稳相(β″)→亚稳相(β′)→平衡相(β)。在欠时效(145℃×8h)条件下,形成与基体共格的GP区,铝型材结晶强化相Mg2Si主要以点弥散析出分布于α-Al基体中,随着时效温度的提高不断析出,针状β″相析出,弥散分布于合金基体上[10,11],对变形产生的位错运动阻碍作用加强,力学强度提高,在175℃×8h制度下,型材的力学性能达到峰值。在过时效(200℃/210℃×3h)条件下,晶内析出相的数量逐渐减少而尺寸增大,过渡相向平衡相转变,大部分β″相转变为β′相,进一步转变为β相,并聚集长大,Mg2Si强化相密度下降,晶界析出相形态也变为球状不连续状态,间距变大,位错绕过运动,对位错的钉扎作用减弱,因此屈服与抗拉强度降低。

表中还可以看出,在欠时效、峰值时效和过时效状态下,型材的电导率呈升高态势,如前文所述,时效温度的升高使得沉淀相不断从基体中析出长大,沉淀相与基体的共格关系减弱,晶格畸变程度降低,基体点阵中电子散射源的数量与密度减小,导电电子的自由程增加,电导率增加。进入过时效阶段,时间的延长,过饱和固溶体的浓度已没有较大变化,导电电子的自由程波动较小,因而电导率趋于稳定。

3 结论

(1)淬火强度越高,铝合金Mg2Si相过饱和程度高,时效过程中强化相的形核驱动力大,利于Mg2Si相的弥散析出,型材的力学强度高;铝基体内部晶格点阵畸变严重,增加电子散射程度,电导率下降;

(2)型材经过时效热处理后,强化相弥散析出,过饱和固溶体分解,基体共格畸变程度降低,电子散射程度减少,型材导电性能提高;

(3)时效温度的提高,Mg2Si相不断析出,型材的力学性能升高,在175℃×8h条件下达到峰值;进入过时效状态,强化相聚集粗大,对位错的钉扎作用减弱,因此屈服与抗拉强度降低;

(4)时效过程中,时效温度的提高,沉淀相逐渐析出长大,晶格畸变程度降低,基体点阵中电子散射源的数量与密度减小,电导率增加;在过时效阶段,时间的延长,过饱和固溶体的浓度也趋于稳定,电导率不再提高。