镁添加工艺对C70250合金镁含量的影响

刘兆洋,鲁长建,龚玉哲

(凯美龙精密铜板带(河南)有限公司,河南 新乡 453000)

Cu-Ni-Si系合金是一种沉淀强化型合金[1],具有高强度、高弹性、耐疲劳、较好的导电性能及良好的抗应力松弛性能,广泛应用于制造仪器、仪表和电器中的各种弹性元件和引线框架材料[2,3]。C70250铜合金属于Cu-Ni-Si系列合金的一种,具有高强度、中等导电率和良好的抗应力松弛性等特性。镁作为C70250合金主元素之一,可促进时效析出、细化析出相尺寸、提高合金抗应力松弛性能[4]。由于镁元素熔点低、密度小、易氧化的特性,镁一般在熔炼后期在熔炉添加[5],以减少金属烧损。 C70250合金采用立式半连铸红锭铸造时,合金散热性差、铸造速度低、铸造时间长,铸造期间,如何减少镁元素烧损,缩小铸锭头尾镁元素偏差,成为关键技术之一。本文通过试验4种不同的镁添加工艺,分析铸造过程中间包铜液及铸锭头尾部样品成分数据,得出最优的镁添加工艺,解决了生产中镁元素烧损严重的控制难题,为进一步提高C70250合金铸锭镁元素均匀性提供改进方向。

1 试验材料与方法

采用立式半连铸设备进行试验,熔炼设备是容克中频无芯感应电炉,炉体额定容量为28000kg,生产过程采用敞开式浇注方式,保温炉铜液经中间包(流槽)直接进入结晶器,通过铸造机下牵引,完成整个铸造过程。铸锭规格为720mm×220mm×9000mm。试验用镁材料为纯镁锭、铜镁中间合金、铜镁包芯线;包芯线喂线设备为单流喂线机,设备喂线速度0~5m/min。样品镁含量检测设备为瑞士Thermo ARL4460光谱仪;检测样品分两类,一类为铸造期间中间包中铜液样品,一类为去除废料后铸锭头尾部样品。C70250铜液及铸锭成分(质量分数,%)为,Cu+Ag余量,Pb≤0.05,Fe≤0.2,Zn≤1.0,Ni 2.2~4.2,Si 0.25~1.20,Mg 0.05~0.30。

2 试验结果与分析

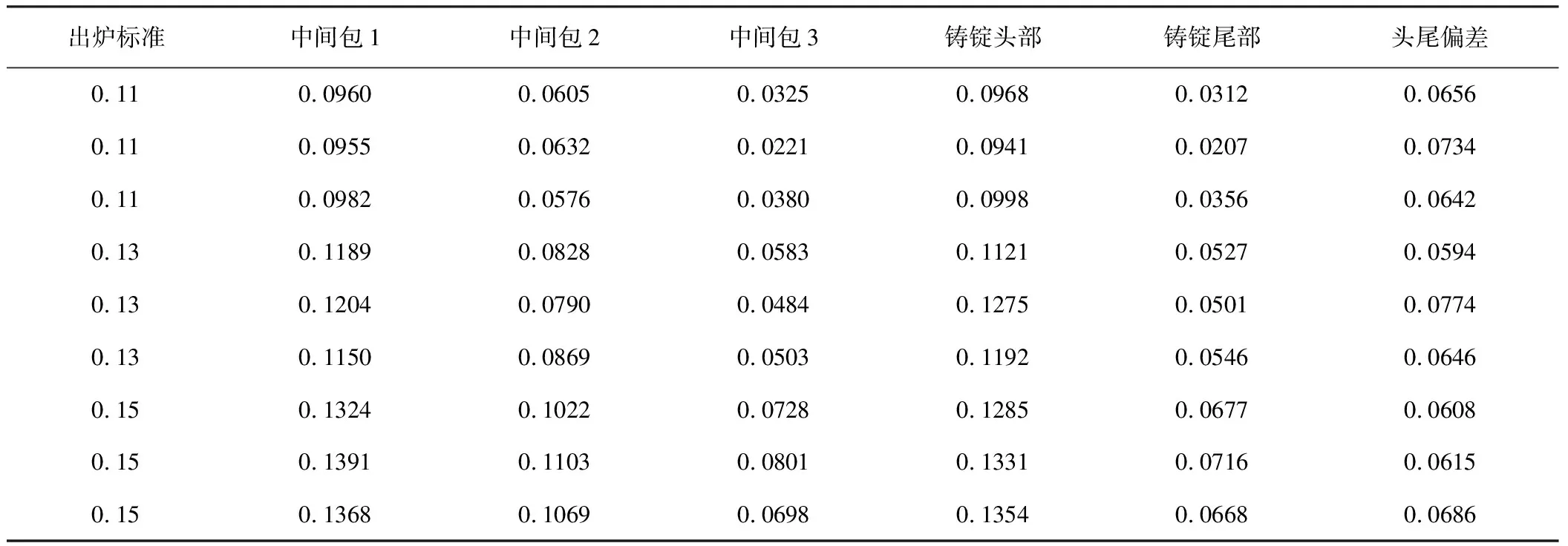

2.1 纯镁锭添加工艺

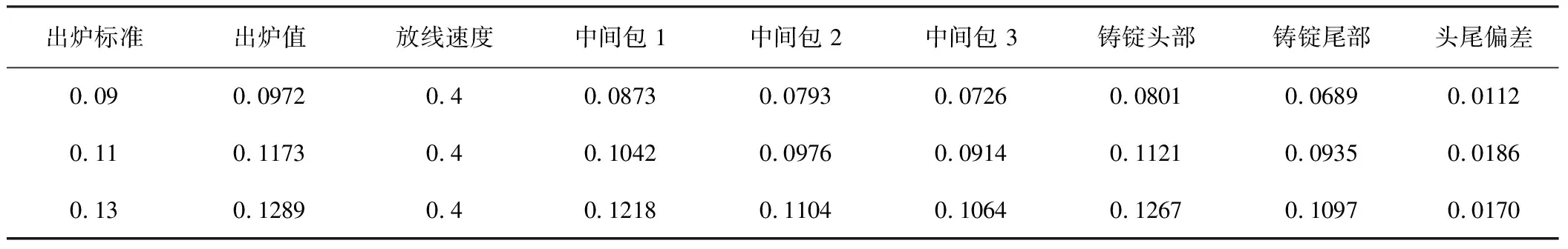

此加镁工艺流程在保温炉完成,其他元素成分含量达到出炉标准后,使用专用压入容器将计算好重量的纯镁锭加入保温炉中,容器进入炉中后,立即使用覆盖剂将容器周围覆盖严密。根据添加镁锭重量,保温5min~10min,保温完成后,缓慢将加镁容器升起,升起过程中注意查看容器中是否有镁锭残留,如有残留再次将容器压入炉中熔化,直至镁锭完全熔化;容器取出后,添加覆盖剂密封之后升温铸造。镁锭材料为Mg9980[6],Mg含量大于99.8%。本工艺试验3种镁含量预期出炉标准及随机选取的9炉次结果见表1。表1中出炉标准指铸造前保温炉镁含量预期值,中间包1指铸锭铸造0.8m时中间包铜液样品镁含量,中间包2指铸锭铸造4.5m时中间包铜液样品镁含量,中间包3指铸锭铸造8m时中间包铜液样品镁含量,铸锭头部指铸造开始切除废料后铸锭切片样品,铸锭尾部指铸造结束切除废料后铸锭切片样品,头尾偏差指铸锭头部减去尾部镁含量差值。

表1 镁锭添加工艺铜液及铸锭镁含量试验结果(质量分数,%)

此加镁工艺优点是,将计算好重量的镁锭直接加入保温炉中,熔化后不再进行取样直接开始铸造,减少了调整成分时镁元素烧损及镁结渣。缺点是受加镁容器限制,容器压入铜液后,镁锭一般在熔体上部熔化,镁锭熔化位置距离铜液上表面高度约0.4m~0.6m,镁锭完全熔化后,由于密度小,镁元素都集中在炉体铜液上部,炉中铜液镁元素均匀性差。铸造过程中,随着铜液上部镁含量减少,铸锭中镁元素呈阶梯式下降。如表1所示,每炉次测试中铸锭头部均比尾部镁含量高0.06%~0.08%。

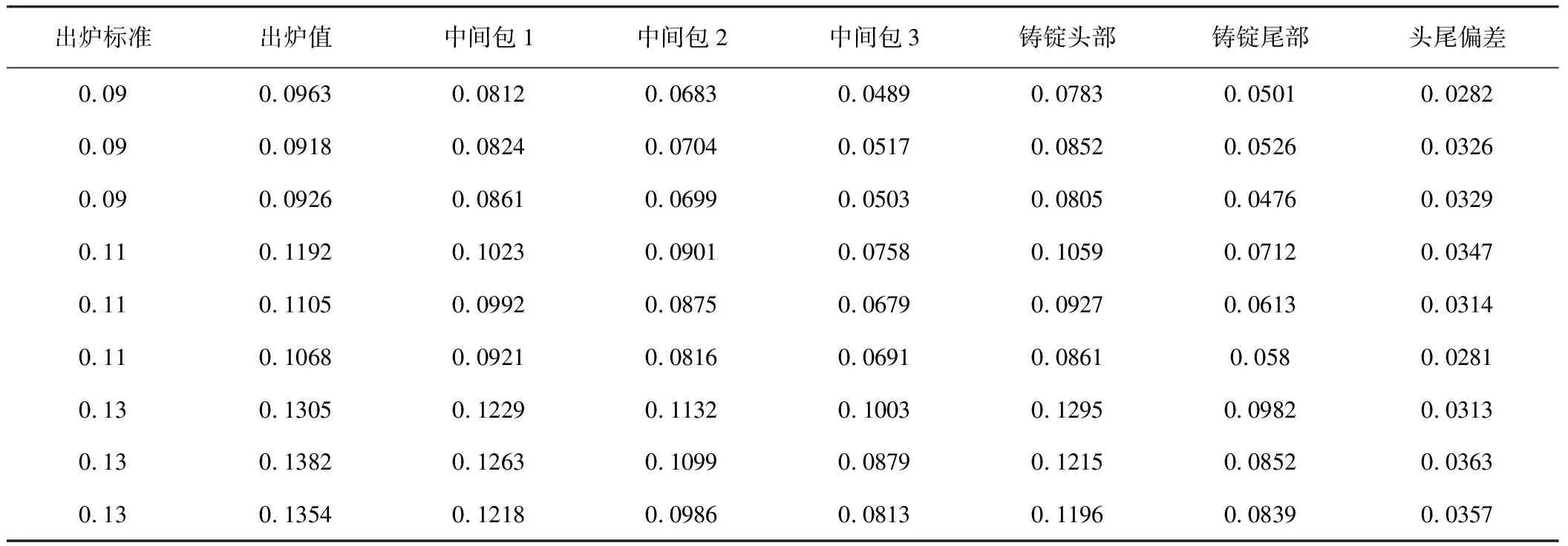

2.2 铜镁中间合金添加工艺

此加镁工艺流程在保温炉完成,其他元素成分含量达到出炉标准后,直接将计算好重量的铜镁中间合金加入保温炉中,使用大功率加热自动搅拌,使镁合金充分熔化,熔化完成后在保温炉中取铜液样品进行镁含量检测,根据样品检测结果对熔体中镁含量进行微调直至达到预期出炉标准后升温铸造。镁合金材料为CuMg20[7],镁含量为17%~23%。本工艺试验3种镁含量预期出炉标准及随机选取9炉次结果见表2。表2中出炉值指铸造前保温炉铜液实测镁含量,表中第一行其他标题含义与表1中第一行标题含义意义相同。

表2 铜镁中间合金添加工艺铜液及铸锭镁含量试验结果(质量分数,%)

此加镁工艺优点是,镁元素以中间合金的形式加入保温炉中,依靠熔炉加热功率自动搅拌及多次成分调整,可确保铜液实际镁含量达到出炉预期标准值,铜液整体镁元素均匀性好,有利于缩小铸锭头尾镁偏差。如表2所示,每炉次测试中,铸锭头部均比尾部镁含量高0.03%~0.04%。缺点是在保证铜液出炉预期标准时,成分调整时间长,镁元素烧损严重且铜液表层结渣较多。

2.3 铜镁包芯线添加工艺

此加镁工艺流程为铸造前不在保温炉中添加镁元素,除镁元素外的其他元素达到出炉标准后,直接升温开始铸造。铸造期间以持续在中间包投放铜镁包芯线的方式在铜液中添加镁元素。根据铸造速度、铸锭重量、每米包芯线镁含量计算出铜镁包芯线投放速度,包芯线通过喂线机持续在中间包铜液中喂线。镁材料为铜镁包芯线,镁含量为30%~33%,包芯线直径为13mm,包裹铜皮材料为T2纯铜,厚度为0.5mm,镁元素以钝化镁粉的形式填充在包裹铜皮内部。本工艺试验3组包芯线投放速度参数,每组速度参数随机选取9炉次结果见表3。表3中放线速度指铸造期间在中间包铜液中持续添加包芯线速度(m/min);镁理论值指根据包芯线放线速度计算,铜液中镁含量理论值;中1m、中2.5m、中4m、中5.5m、中7m、中8.5m,指铸造开始后,铸锭长度到1m、2.5m、4m、5.5m、7m、8.5m时中间包铜液镁含量;表中第一行其他标题含义与表2中第一行标题含义意义相同。

表3 铜镁包芯线添加工艺铜液及铸锭镁含量试验结果(质量分数,%)

此加镁工艺优点是,镁元素是在铸造期间以包芯线形式持续在中间包铜液中添加,减去了在保温炉添加镁元素步骤,避免了保温炉中调整镁含量期间镁元素烧损及铜液结渣。缺点是铸造期间由于中间包铜液流动缓慢、放线速度快、镁元素密度小,包芯线熔化后镁元素不能均匀融合在铜液中,吸收率较低;同时受包芯线材料自身芯剂重量的稳定性、单位长度芯剂含量及含镁量的稳定性、包芯线颗粒充填程度的稳定性和均匀性[8]的影响,导致铸造期间中间包铜液及铸锭头尾镁含量偏差无规律波动。如表3所示,中间包铜液镁波动偏差在0.02%~0.08%,铸锭头尾偏差在0.0002%~0.065%。

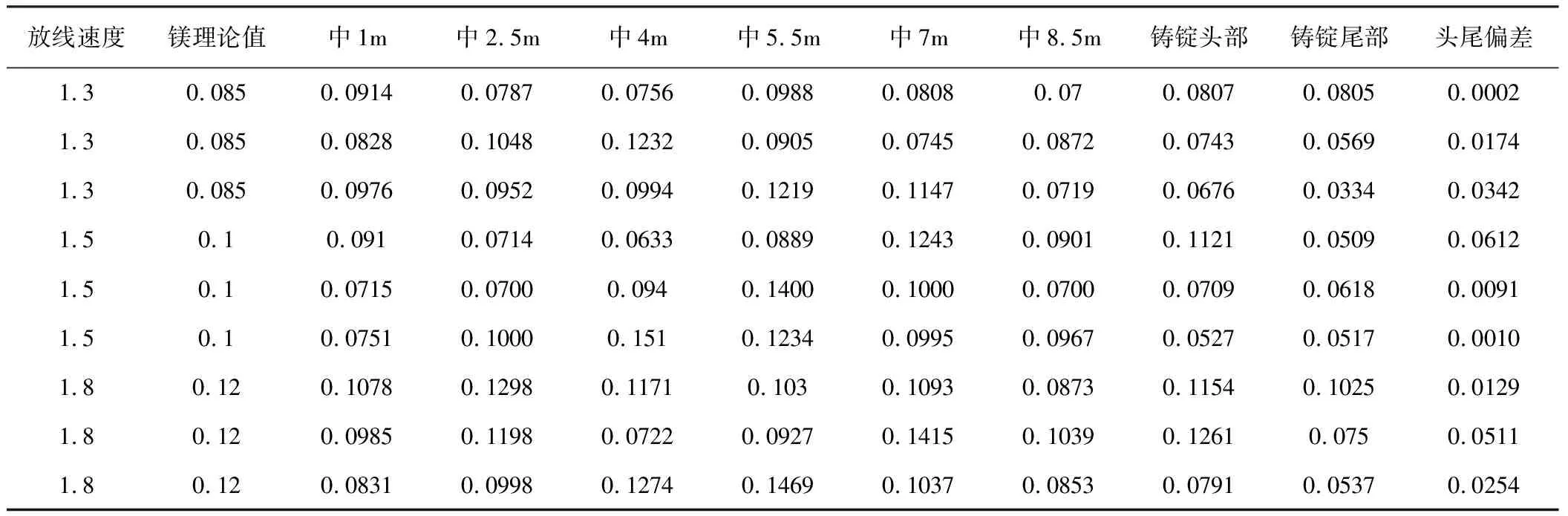

2.4 铜镁中间合金加包芯线添加工艺

此加镁工艺综合铜镁中间合金和铜镁包芯线添加工艺的优点,铸造前在保温炉中添加铜镁中间合金达到镁出炉标准,铸造期间辅助投放铜镁包芯线弥补铸造期间镁元素烧损。本工艺试验3种镁含量预期出炉标准,每种预期出炉标准随机选取3炉次结果见表4。表4中放线速度指铸造期间在中间包铜液中添加包芯线速度(m/min),表中第一行其他标题含义与表2中第一行标题含义意义相同。

表4 铜镁中间合金加包芯线添加工艺铜液及铸锭镁含量试验结果(质量分数,%)

此加镁工艺优点是,铸造前在保温炉中添加铜镁中间合金调整成分,可保证出炉前铜液中镁元素的均匀性,铸造期间通过辅助添加包芯线可部分弥补镁元素烧损量。此工艺中铸造期间辅助添加包芯线速度较低,放线期间利用中间包中熔体流动搅拌及包芯线自身熔化沸腾搅拌可使包芯线中镁元素均匀融合在铜液中。如表4所示,铸锭头尾偏差在0.02%以下。

2.5 不同镁添加工艺试验结果分析

由上述试验结果分析可得,采用纯镁锭添加工艺,铸锭头尾镁含量偏差为0.06%~0.08%;采用铜镁中间合金添加工艺,铸锭头尾镁含量偏差为0.03%~0.04%;采用铜镁包芯线添加工艺,铸锭头尾镁含量偏差为0.0002%~0.065%;采用铜镁中间合金加包芯线添加工艺,铸锭头尾镁含量偏差低于0.02%。可见,铜镁中间合金加包芯线添加工艺为最优的C70250合金镁添加工艺。

3 结论

通过试验,得到最优的镁添加工艺为采用铜镁中间合金加包芯线添加工艺,铸锭头尾镁含量偏差可缩小至0.02%以下,有效解决了C70250合金生产过程中铸锭镁含量偏差大控制难点,为保证铸锭后续性能稳定提供了成分基础,为进一步提高铸锭镁元素均匀性提供改进方向。