基于AB PLC的除尘控制系统设计

蒋 磊

(中色科技股份有限公司,河南 洛阳 471039)

铝在熔炼过程中从炉体排放的烟气中含有大量的烟尘,会对车间内工作工人的生命健康造成威胁,如果这些含尘烟气直接排放到大气中对环境的污染也相当严重,因此,除尘系统的应用尤为必要。本文以铝熔炼炉的烟气处理为应用背景,结合除尘系统的的工作原理和影响控制系统的因素,详细介绍了控制系统的设计。

1 除尘器工作原理

布袋式除尘器是利用纤维性滤袋来收集粉尘的除尘设备,其优点是除尘效率高。布袋式除尘器清灰能力可达到99%,由于清灰效果好,运行稳定,适应性强等优点,已广泛应用于国内外燃煤电厂、有色等工矿企业的炉窑系统尾气净化处理。随着现代生产工艺水平的提高,对节能环保的要求也越来越严格,设计一款自动化水平较高的除尘控制系统对提高生产过程自动化水平显得尤为重要。

袋式除尘器的工作原理是依靠滤布,当含有粉尘的气体通过滤袋时,粉尘被阻挡在滤袋表面,干净的空气则可通过滤袋间的间隙排出,从而实现分离粉尘的目的。除尘系统的工作流程如图1所示。

图1Fig.1

2 影响控制系统的因素

能够通过控制系统参数调整影响除尘效果主要有以下6个因素:(1)气流速度。风速根据熔保炉的排气量、烟气中粉尘的含量等来决定,一般风速控制在1m/s~4m/s效果较好。(2)风压。如果布袋除尘器的阻力波动幅度较大,则会影响到除尘器的除尘效率和稳定运行。(3)进入除尘器的烟气温度。布袋都有一个耐温限度,温度过高,容易点燃布袋,造成事故,所以需要控制烟气温度。(4)喷吹压力。压缩空气喷吹的压力越大,气流速度越快,布袋能够迅速膨胀,抖落掉粘到布袋表面的灰,从而达到良好的清灰效果;反之若压缩空气压力过低,气流速度比较慢,布袋膨胀收缩达不到要求,无法及时清除掉布袋表面的灰尘。喷吹压力的选择要结合滤袋的长度、材质及经济性合理选择,一般喷吹压力0.4MPa~0.6MPa。(5)喷吹间隔。喷吹间隔的长短决定着每条布袋清灰的频率,这直接影响到除尘器前后的压差。脉冲喷吹调整到合理的间隔,在保证清灰的同时可以减少压缩空气的消耗量。(6)喷吹时间。喷吹时间在一定范围内越长,进入到滤袋内的压缩空气能持续吹扫布袋,清灰效果较好。一般喷吹时间为0.1s~0.2s。

3 控制系统组成

3.1 硬件配置

本系统PLC的CPU选用罗克韦尔(AB)品牌1769系列L30ER,下位机编程软件采用RSLogix 5000企业版编程软件,上位机监控采用 Factory Talk View6.0软件。本系统设计采用两台上位机,一台集成到熔炼炉控制画面的电脑上,通过光纤对除尘系统的关键状态进行监控,另一台上位机为工程师站兼操作员站,采用以太网与PLC通讯。另该系统风机的控制选用AB PowerFLX550系列变频器,风机电机功率为400kW。

3.2 软件设计

下位机软件采用RSLogix 5000,RSLogix 5000是一款功能强大的软件,它可以采用梯形图、顺序流程图、功能块图形等编程语言实现控制目标,还可以在编程过程中对变量等自由添加中文注释,大大提高编程的效率和后期程序维护的便捷程度。还可以通过此下位机软件实现对各种模块的设置和监视及诊断,通过背板总线连接所有模块,完成对仪表信号等的采集及控制命令的发出,通过软件的参数配置可以实现监控画面与PLC的通讯等。

本文所列项目采用梯形图对PLC编程,实现逻辑和功能的控制。系统组态步骤如下所示:

(1)硬件组态,在软件硬件组态一栏背板总线中插入CPU 1769-L30ER、2个DI模块1769-IQ32、2个DO模块1769-OB16/1个AI模块1769-IF8、1个AO模块1769-OF4CI。AI、AO模块根据项目中仪表信号类型,本项目都配置成4ma~20ma信号。(2)程序组态,对所有模块每个输入输出点、程序变量进行定义,编写主程序和子程序。(3)通讯配置,通讯配置采用RSLink软件,在配置选项中选择Ethernet devices把CPU的IP地址配置成和上位机一个网段的IP地址,这样就可以实现PLC和上位机画面的通讯。

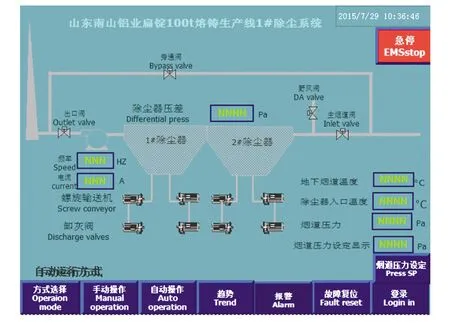

上位机组态软件Factory Talk View功能强大,操作简便,用它可以开发出界面友好的、人性化的操作界面。通过画面可以实现参数的设置、设备的启停、仪表数据的实时显示等信息。本系统主要有以下几个画面组成;

(1)工艺流程画面。通过上位机画面的形式,操作人员对工艺流程一目了然,并且可以实时、动态地显示各仪表的数据,单体设备的工作状态等。包括现场各阀门的开关状态、电机运行的状态,温度、压力等实时数据的监控。图2所示为南山铝业除尘系统监控主画面。

图2Fig.2

(2)报警画面。当有设备故障或数据出现异常,可以提示故障位置,给出故障产生的原因,帮助维护人员尽快排除故障,从而减少故障对生产的影响。

(3)历史趋势画面。其主要作用是对各种关键数据的实时监控和存储,当有故障发生或需要查阅历史数据时,可以方便的浏览历史曲线及数据,历史趋势存储数据时间的长短取决于所选存储设备的存储容量。

(4)操作画面。这个画面是手动操作的界面(图3),主要功能是对电机、气动阀等单体设备的手动控制,及风机频率的手动设定。可更好地实现对现场设备的控制,更安全方便地实现现场生产的操作。在主画面设置手动/自动方式切换按键,正常情况下,只需切换到自动方式,按自动启动按键即可无参与的实现系统的完全启动。另外系统还设有登录权限设置,防止没有权限的人对设备操作,造成事故。

图3Fig.3

根据布袋除尘的特点和现场实践,对除尘器一些部件的运行方式做比较选择,以保证除尘系统的正常运行。

(1)喷吹方式选择。喷吹系统分为定时喷吹和定差压喷吹两种方式。定时喷吹方式是根据设定的喷吹周期进行循环喷吹,若喷吹遇到备用和故障阀门则自动跳过;定差压喷吹方式是当除尘器前后压差达到某个值时进行自动喷吹。本系统采用定时喷吹方式,即只要系统运行,喷吹系统就定时工作。

(2)卸灰方式。常见卸灰方式有间歇式卸灰和连续卸灰两种。间歇卸灰是通过设定定时时间让螺旋输送机和卸灰电机在设定的时间间隔内间歇运行,连续卸灰就是螺旋输送机和卸灰电机一直连续工作。本系统采用第一种,原因是间歇卸灰可以阻断空气通过卸灰口进入除尘器箱体,清灰效果较好。

3.3 除尘器温度控制

除尘器布袋所能允许的最高温度为260℃,而炉内排出的烟气温度最高可达300℃左右。为保证系统正常运行,必须采取措施降低进入除尘器里的烟气温度。但烟气温度也不能太低,烟气温度过低,一是会使风机负荷增加过多,可能造成风机电机的超载和能源浪费;二是如果除尘器入口烟气温度过低,可能使烟气混合水蒸气产生酸露凝结在布袋上,造成粉尘在滤袋上的板结,糊死布袋,影响运行效果,甚至损坏布袋。因此,在工程实践中,一般通过风管上设置的气动混风阀和炉门排烟罩的调节阀来调节冷风的进气风量,将除尘器入口温度控制在180℃~210℃。

鉴于温度控制需要达到上述要求,本控制系统结合实际工况,采取温度阶梯控制的方法,具体形式为:当除尘器入口温度低于210℃时,混冷风的野风阀处于关闭状态;当除尘器入口温度高于210℃时,野风阀打开,开始混入冷风,直到温度降到180℃以下,野风阀关闭。如果除尘器入口温度超过250℃,系统超温停机。

3.4 压力控制

熔炼炉在熔炼之后为了后续工序的稳定运行,要求炉内的压力要相对稳定,生产中一般压力设定为-250Pa。为了实现压力的稳定控制,本系统压力控制采用PID控制。其优点是工程实践应用较为广泛,比较成熟,使用方便,适应性强,抗扰动能力较强;其控制质量对被控对象的变化不是太敏感,可靠性比较高,非常适用于环境恶劣的工业生产现场。PID设置如图4所示。

图4Fig.4

4 总结

随着我国工业生产的转型升级,环保问题越来越被重视,环保除尘系统的应用越来越广泛,对环保设备自动化水平的要求也越来越高,把先进的自动控制技术运用到环保除尘系统中,必将拥有广阔的前景。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)