飞灰残碳量对除尘器性能影响规律

夏少波,段 璐,王建朋,纪任山,崔豫泓,张 朝

(1.煤炭科学研究总院,北京 100013;2.北京天地融创科技股份有限公司,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

2019年,全国颗粒物排放量为1 088.5万t。其中,工业源颗粒物排放量为925.9万t,燃煤工业锅炉是主要工业源之一,粉尘大量排放对大气环境和人类健康有严重危害,因此,国家对燃煤锅炉粉尘排放标准愈发严格。燃煤电厂目前主要采用湿式电除尘器、低(低)温电除尘器、电袋除尘器和布袋除尘器,其装机容量到2018年底已分别达61,104,131及12 GW,基本已实现粉尘超低排放,2018年国务院发布“打赢蓝天保卫战3 a行动计划”,开始将燃煤工业锅炉粉尘排放作为治理重点。

目前,燃煤工业锅炉主要采用布袋除尘器,但布袋除尘器压降较大,滤袋寿命受温度、流场及飞灰中腐蚀成分等影响较大,较难实现超低排放,静电除尘器虽然性能优越,但一次投资高、占地面积大,不适用于燃煤工业锅炉,电袋除尘器是静电除尘器与布袋除尘器的结合,高效稳定、运行压降低、结构紧凑、占地少且运行成本低,在燃煤工业锅炉将有广阔的应用前景。

飞灰特性对不同除尘器性能有较大的影响。飞灰粒径直接影响除尘器性能,不同除尘器穿透窗口不同,李茹雅等通过分析发现了布袋除尘器脱除效率在 0.2~0.4 μm内效率最低,且随粒径增大而提高;靳星研究了颗粒电迁移率与粒径间关系,发现0.1~1.0 μm内颗粒电迁移速率最小,颗粒脱除效率最低;ZHANG等发现静电除尘器对0.1~1.0 μm内飞灰脱除效率最低,袋式除尘器对0.3 μm飞灰脱除效率最低;YUN等发现金属过滤器对1 μm以下颗粒脱除效率随粒径变小急剧降低;刘含笑等对国内煤种成分、飞灰成分、比电阻等进行分析,发现飞灰中NaO,FeO等成分有利于电除尘器性能,AlO,SiO等成分为不利因素,比电阻过大和过小均不利于电除尘器集尘;LI和REN分析了粉尘电阻率对电除尘机理的影响,分别针对低比电阻及高比电阻粉尘提出调节方法,提高脱除效率。飞灰残碳量与粒径有峰值关系,且对飞灰形貌、成分及比电阻等特性有重要影响,刘娟娟、樊保国等分别分析了循环流化床锅炉飞灰微观及分形特性,发现飞灰在 20~50 μm内残碳量最高,不同残碳量飞灰微观形貌相差较大;张灿强研究了不同粉煤灰特性,发现粉煤灰比电阻随含碳量增加而降低,导电性能随含碳量增加而增强;梅丹等发现小密度飞灰残碳量与大密度飞灰有明显不同;ZHAO等研究发现生物质电厂飞灰残碳倾向存在于大粒径范围;UACIQUETE等发现残碳含量对飞灰中成分有所影响。目前研究主要集中在飞灰残碳量对飞灰特性的影响,针对飞灰残碳量对除尘器性能影响的研究鲜有报道。

笔者基于耦合电袋除尘器实验平台,研究不同残碳量飞灰对布袋除尘器和电袋除尘器的除尘性能、运行情况及能耗等的影响,该研究可为除尘器的选用与运行提供理论指导。

1 实验系统与方法

1.1 实验系统

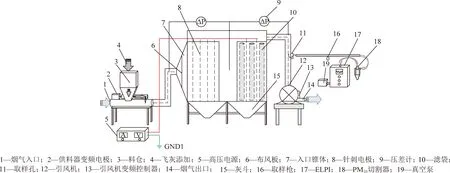

耦合电袋除尘器实验系统如图1所示,主要包括4部分:① 供料系统:通过变频控制器控制供料器螺旋杆转速改变飞灰入口量,飞灰从供料仓落灰口处落入下方管道,在压缩空气吹动下分散与空气混合进入除尘器。②供电系统:选用泰斯曼TD2202N20-400(-20~0 kV,400 W)直流负高压电源为电场提供高压电。③ 除尘系统:除尘器前区为一 200 mm×1 000 mm通道;后区为AHPC(Advanced Hybrid Particulate Collector)电袋除尘器,包括4个静电除尘区和3个布袋除尘区,放电电极、收尘极板及滤袋交错排列,选用针刺电极作为阴极线,选用冷轧碳钢(SPCC)薄板作为阳极板,布袋区选用PPS耐高温耐酸碱过滤毡材质的滤袋,滤袋长1 m。④ 测试系统:采用testo 510i无线迷你压差测量仪测量除尘器压降并间隔2 s记录压降值;利用 testo 405i 无线迷你风速测量仪测定并记录风速。电压、电流通过泰斯曼TD2202N20-400高压电源读数获得。利用低压静电撞击器(ELPI)及其稀释系统进行上下游等速采样,测量 0.3~10.0 μm飞灰质量浓度,测点分别设置在实验平台进、出口管道上。通过称重得到进口、前区和后区总尘质量浓度,并结合马尔文粒径分析仪分析得到飞灰粒径分布。

图1 实验系统示意

实验有2种工况:① 后区静电除尘区不施加电压,即布袋除尘器除尘;② 后区静电除尘区施加 -18 kV电压,即电袋除尘器除尘。实验过程中气体流量为 407 m/h,4种飞灰工况1下进口质量浓度分别为16.69,18.11,18.46和16.67 g/m,工况2下进口质量浓度分别为20.00,15.78,18.99和 16.24 g/m,质量浓度最大偏差为26.74%,实验过程中当除尘器压力达到750 Pa时开启喷吹装置,实验进行5个喷吹周期。

1.2 实验飞灰

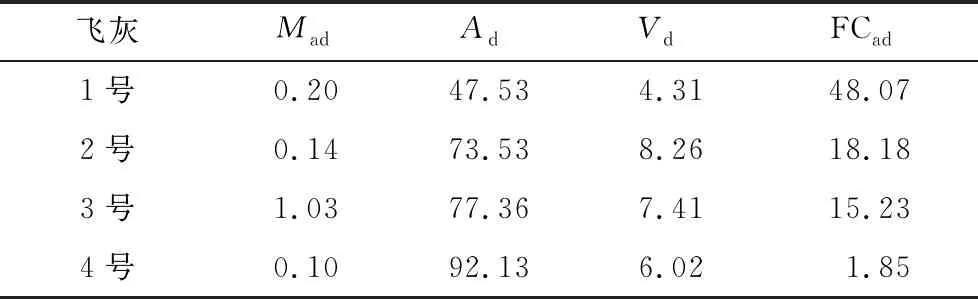

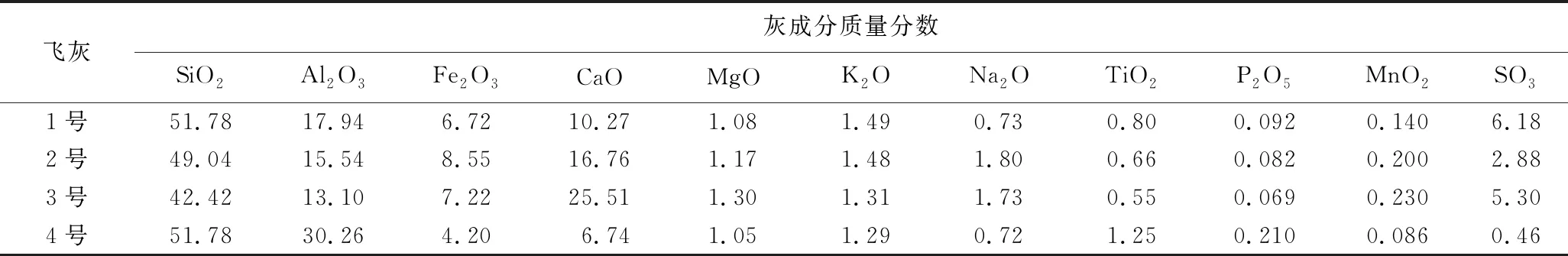

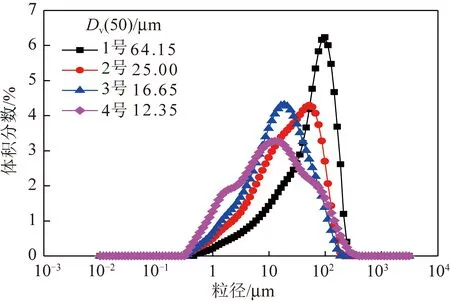

实验选用4种残碳量飞灰,取自煤粉工业锅炉除尘器灰斗,其工业分析和灰成分分析分别见表1,2,按残碳量由高到低分别命名为1,2,3,4号。采用马尔文激光粒度仪(Mastersizer 3000)测定4种飞灰粒径分布,结果如图2所示,随着飞灰残碳量减小,中值粒径((50))逐渐向小粒径移动。

表1 飞灰工业分析

表2 灰成分分析

图2 飞灰粒径分布

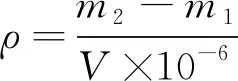

飞灰的堆积密度通过式(1)进行计算:

(1)

式中,为飞灰堆积密度,kg/m;为烧杯自身质量,kg;为烧杯与飞灰总质量,kg;为烧杯体积,mL,此次实验采用烧杯体积为200 mL。

图3为4种飞灰堆积密度计算结果。如图3所示,飞灰残碳量越低堆积密度越大,残碳量大于18.18%时,飞灰堆积密度随残碳量减小缓慢增加,残碳量小于18.18% 时,飞灰堆积密度增速加快。

图3 4种飞灰堆积密度

利用ZEISS MERLIN compact-61-78 超高分辨率场发射扫描电镜观察颗粒形貌,结果如图4所示。1号飞灰颗粒形貌较多样,存在球形、片形、块形等,粒径较大;2号飞灰孔洞较多,孔隙率较高,颗粒粒径居中;3号、4号飞灰颗粒形状大多为球状,粒径较小且表面几乎观察不到孔洞结构;这主要是因为大粒径飞灰是煤粉未完全燃烧产生,部分挥发分在燃烧过程中析出造成颗粒内部大量孔隙结构,颗粒物密度较小,而小粒径飞灰主要由矿物气化-凝结形成,燃烧较为充分。

图4 SEM分析

2 结果与分析

2.1 除尘性能

2.1.1 除尘器总体除尘性能

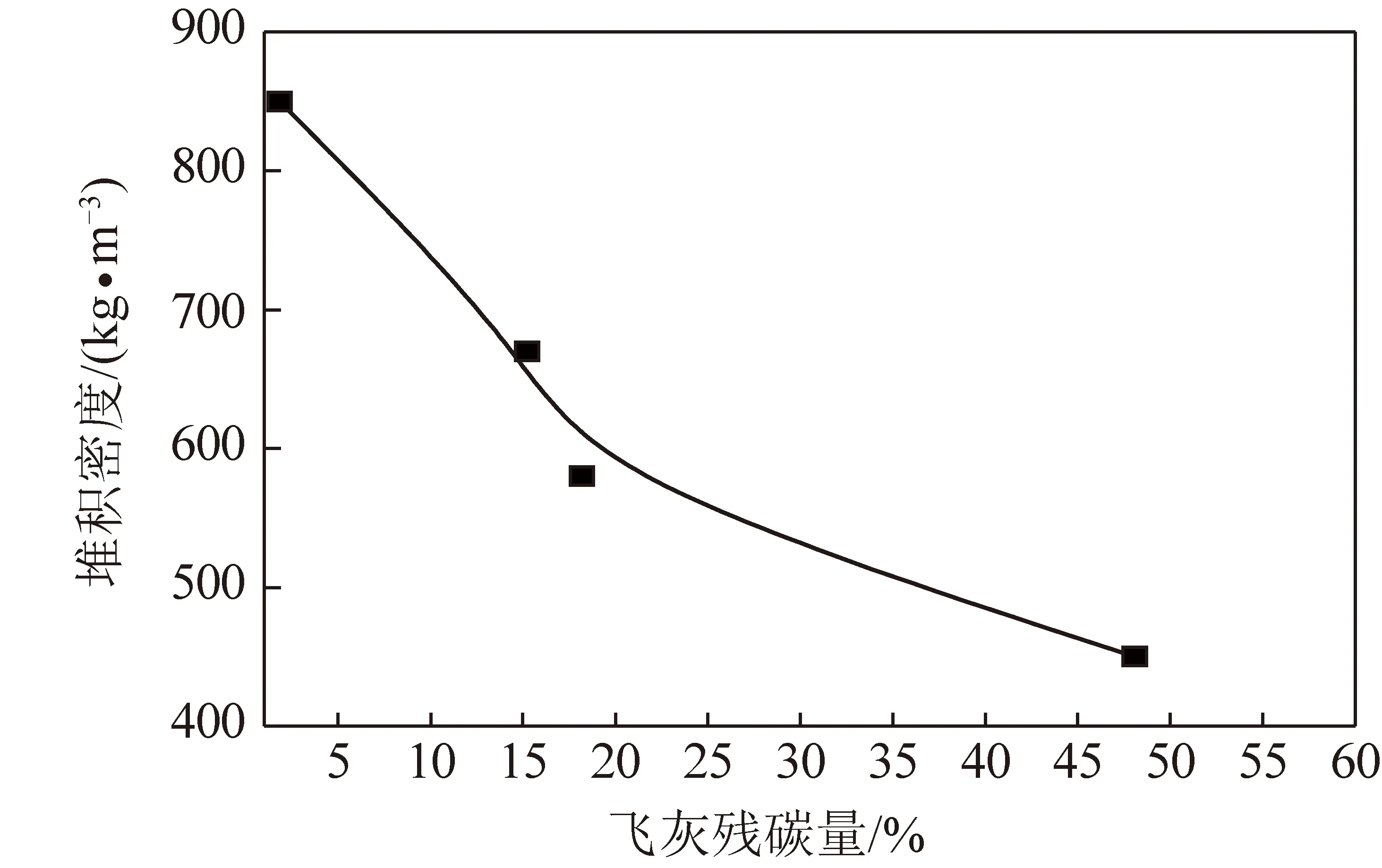

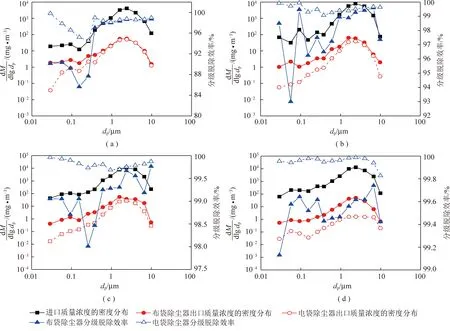

图5为采用ELPI测量的4种飞灰在除尘器进、出口颗粒物质量浓度的密度分布函数及分级脱除效率,其中,为颗粒质量浓度,为颗粒粒径。

如图5所示,4种飞灰在1.50~2.50 μm内进口颗粒物质量浓度较高,导致布袋除尘器和电袋除尘器在该粒径范围内出口颗粒物质量浓度较高。总体来看,电袋除尘器出口颗粒物质量浓度低于布袋除尘器,对于1号飞灰,电袋除尘器在 0.03~0.60 μm内出口颗粒物质量浓度低于布袋除尘器,且粒径越小,电袋除尘器的除尘性能越优于布袋除尘器。此外,残碳量越低,电袋除尘器相对于布袋除尘器出口颗粒物质量浓度的减小量越大,且粒径范围越大,如1号飞灰在电袋除尘器出口质量浓度较布袋除尘器在2.38 μm粒径处降低了9.70%,而4号飞灰降低了96.77%。

图5 飞灰进、出口颗粒物质量浓度的密度分布函数和分级脱除效率

就分级脱除效率而言,布袋除尘器和电袋除尘器的脱除效率随残碳量减少而提高,且2者效率提高值与出口颗粒物质量浓度减少量类似。布袋除尘器对不同残碳量飞灰的穿透窗口有明显差异,1号飞灰到4号飞灰的穿透窗口分别为:0.09~0.61,0.03~0.09,0.15~0.61和0.30~2.38 μm,残碳量越小,穿透窗口处的脱除效率越高。电袋除尘器对1号飞灰的穿透窗口在0.03~0.38 μm,而残碳量低于 18.18% 时电袋除尘器不存在明显的穿透窗口。

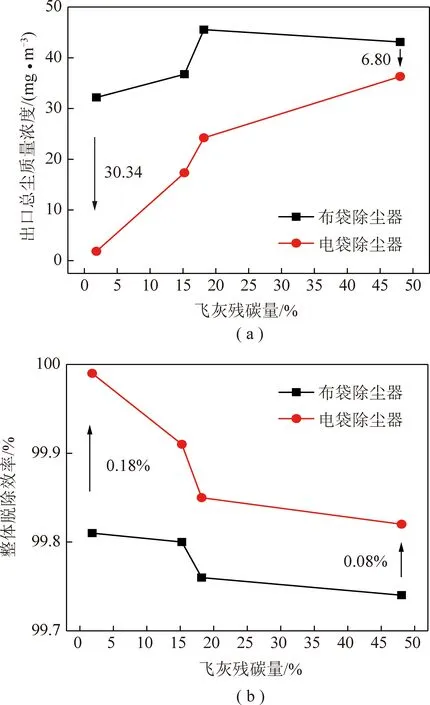

图6为布袋除尘器和电袋除尘器出口总尘质量浓度与整体脱除效率。如图6所示,随着残碳量的降低,布袋除尘器和电袋除尘器的出口总尘质量浓度均降低,整体脱除效率均提高。随着残碳量从48.07%降低到1.85%,电袋除尘器的出口总尘质量浓度较布袋除尘器的减少量由6.80 mg/m增加到 30.34 mg/m,整体除尘效率提高值由0.08% 增加到0.18%。因此,布袋除尘器与电袋除尘器除尘性能随残碳量的降低均有所提高,且电袋除尘器相对于布袋除尘器的优势随残碳量的降低逐渐扩大。

图6 残碳量对除尘器出口总尘质量浓度和除尘效率的影响

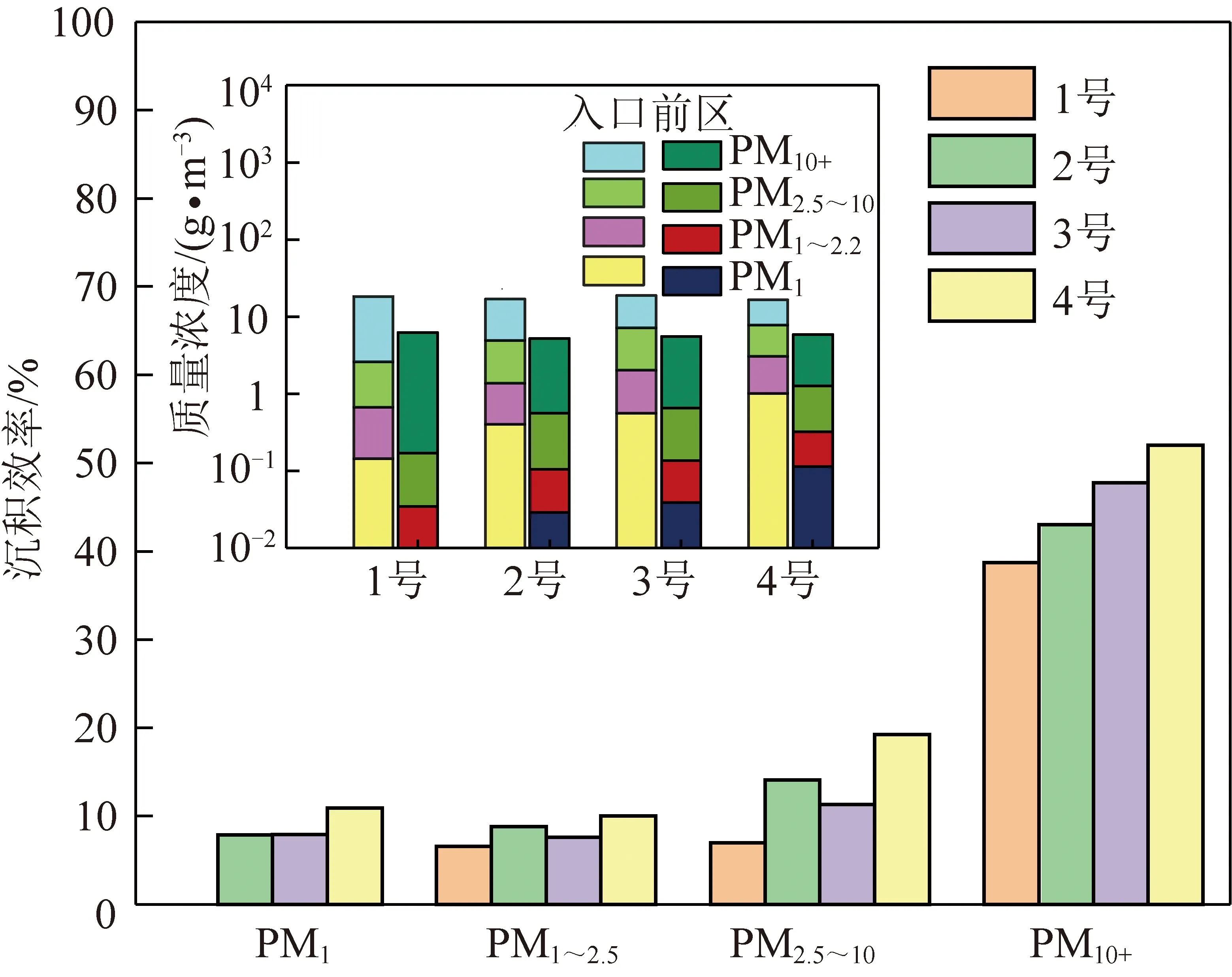

2.1.2 除尘器前区除尘性能

耦合电袋除尘器实验平台前区为一 200 mm×1 000 mm通道,部分飞灰在重力作用下沉积到前区灰斗,通过马尔文激光粒度仪和称重法分析进口和前区灰斗沉积飞灰,得到沉积效率如图7所示。总体而言,飞灰残碳量降低,密度增大,粒径越大,沉降效率越大。

图7 除尘器前区对飞灰颗粒沉积效率和沉降质量浓度

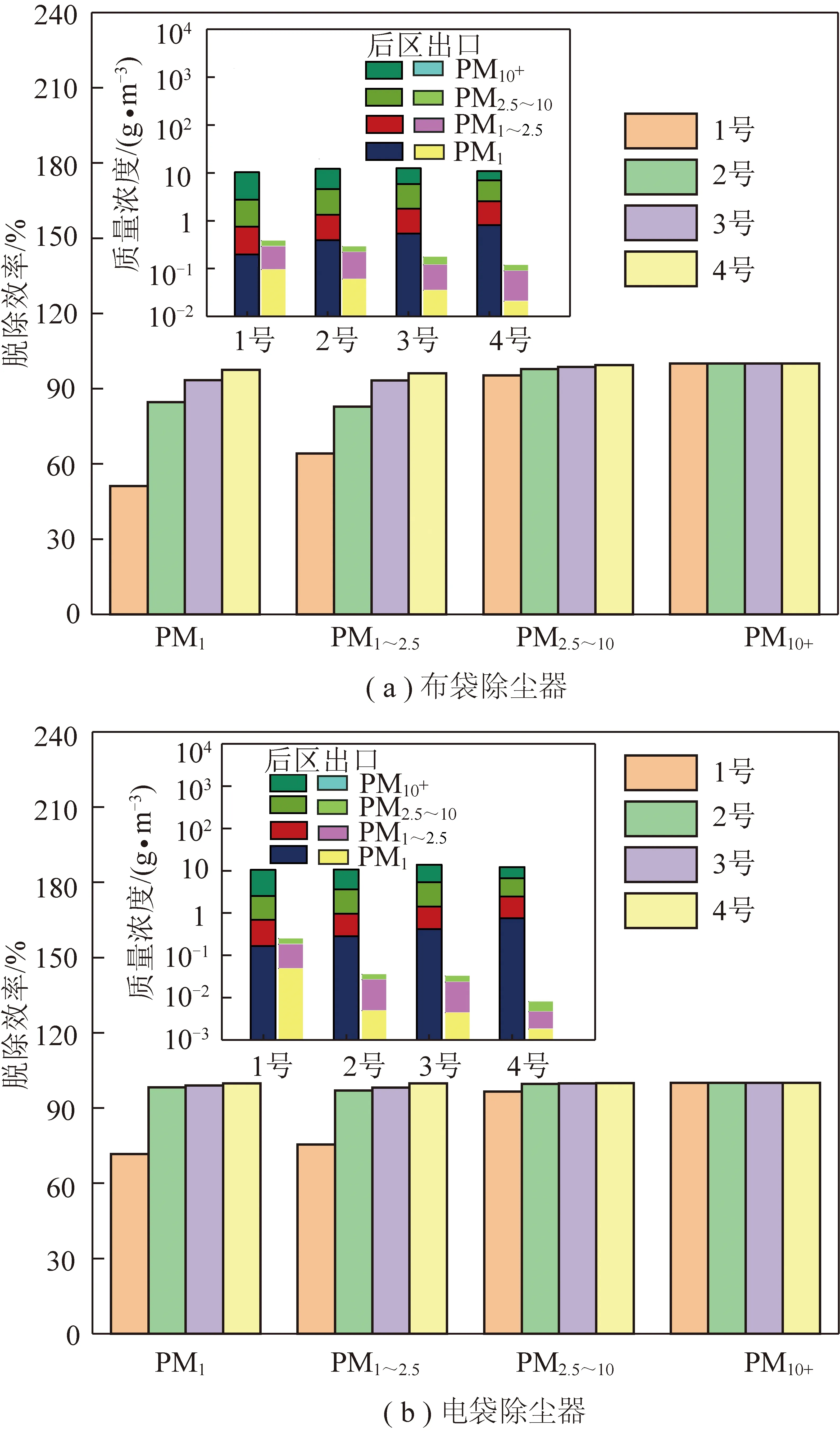

2.1.3 除尘器后区除尘性能

通过马尔文激光粒度仪、称重法和ELPI得到除尘器后区和出口飞灰质量浓度分布及脱除效率,如图8所示。电袋除尘器对各粒径段飞灰脱除效率均高于布袋除尘器,布袋除尘器对4种飞灰PM脱除效率分别为51.21%,84.53%,93.43%及97.46%,电袋除尘器分别为71.65%,98.30%,98.97%及99.77%,分别提高了20.44%,13.77%,5.54%及2.31%,对PM脱除效率分别提高了11.20%,14.10%,4.93%及3.76%,对PM脱除效率分别提高了1.18%,1.77%,1.14%及0.60%,对PM脱除效率均为100%,可见电袋除尘器对亚微米级颗粒的脱除效果更好。此外,两除尘器对4种飞灰PM,PM和PM脱除效率均随残碳量减少而提高,且电袋除尘器优势随残碳量降低而扩大。

图8 除尘器后区对飞灰颗粒脱除效率以沉降浓度

2.2 运行分析

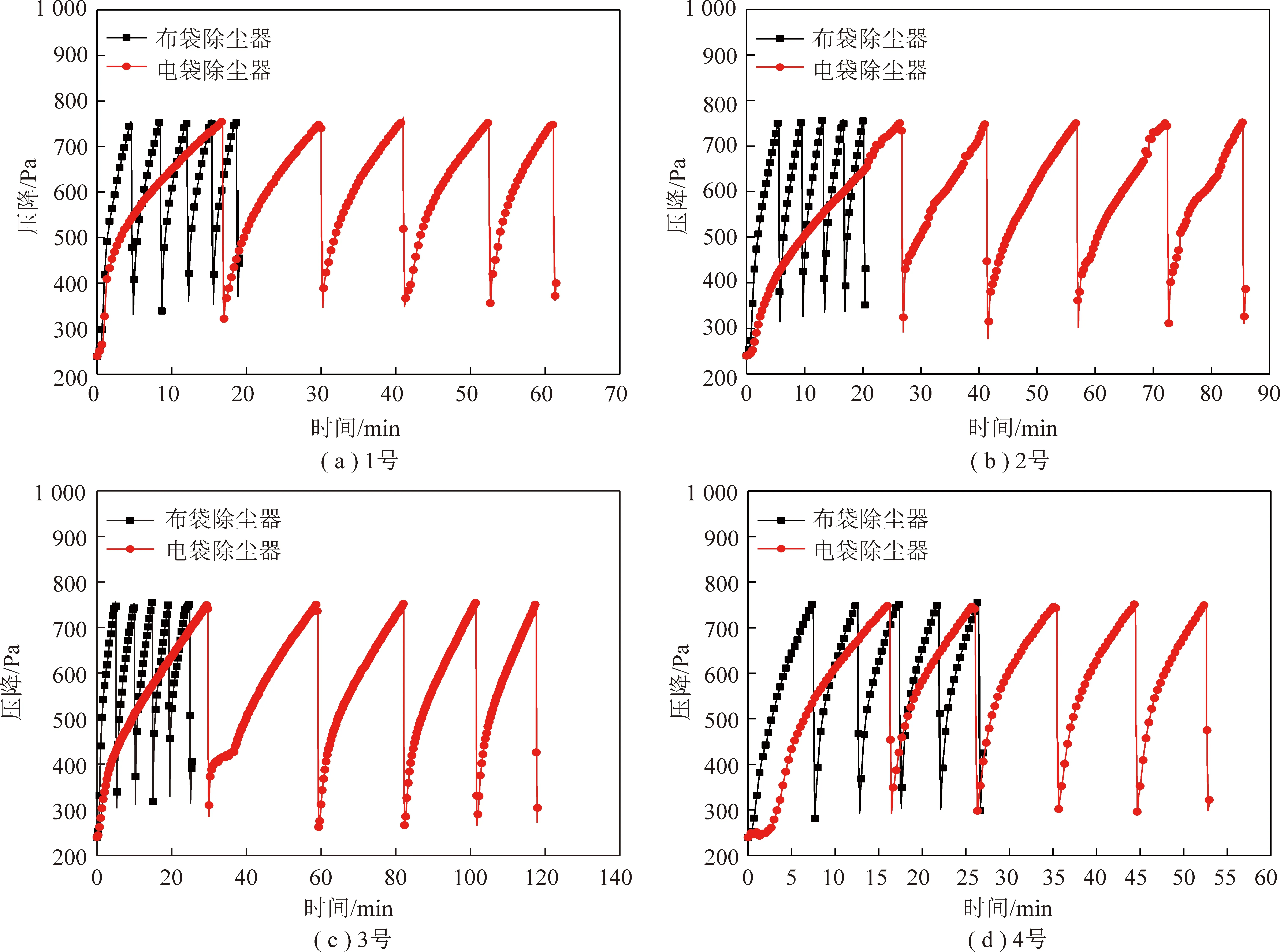

2.2.1 整体压降

图9为布袋除尘器和电袋除尘器周期性压降。由图9可知,布袋除尘器喷吹周期随飞灰残碳量的降低而延长,而电袋除尘器喷吹周期先延长后缩短。电袋除尘器喷吹周期均长于布袋除尘器,说明荷电后的飞灰在滤袋上堆积结构疏松,能有效减小负荷,电袋除尘器长期运行情况优于布袋除尘器。

图9 不同工况下压降变化

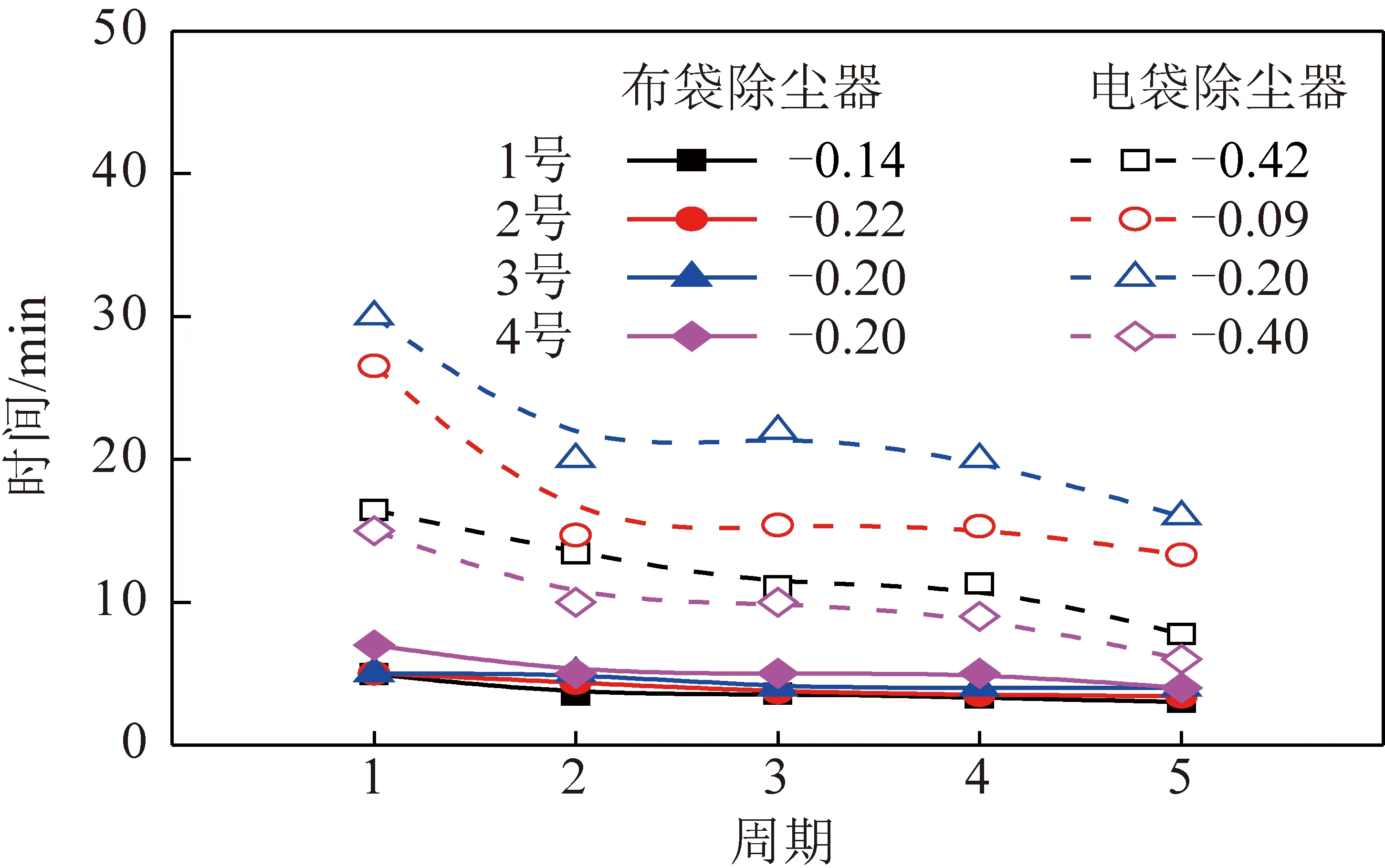

2.2.2 喷吹周期

对布袋除尘器和电袋除尘器多个喷吹周期进一步分析,得到周期随喷吹次数增加的规律如图10所示。由图10可知,布袋除尘器对4种飞灰喷吹周期平均值分别为3.67,3.99,4.40和5.20 min,可见残碳量越低,布袋除尘器喷吹周期越长,电袋除尘器分别为12.00,17.05,21.60和10.00 min,喷吹周期随残碳量降低先增后减,这是因为随残碳量降低,飞灰密度提高、粒径减小、比电阻提高、荷电能力降低,初始密度提高占主导地位,喷吹周期增加,但当残碳量降低至1.85% 时,小粒径颗粒增多、荷电能力下降占主导地位,喷吹周期减小。并且,电袋除尘器喷吹周期分别是布袋除尘器的3.27,4.27,4.91,1.92倍,随残碳量的降低先增后减。两除尘器喷吹周期均随喷吹次数增加而缩短,因为随运行时间增加,部分飞灰进入布袋纤维内部,喷吹难以清除这部分飞灰,导致布袋堵塞,喷吹周期缩短;随飞灰残碳量降低,从第2周期到第5周期电袋除尘器周期减小率较布袋除尘器先高后低再高,整体而言电袋除尘器运行性能优于布袋除尘器,且优势随残碳量降低先增大后减小。

图10 喷吹周期

2.2.3 喷吹后压降变化规律

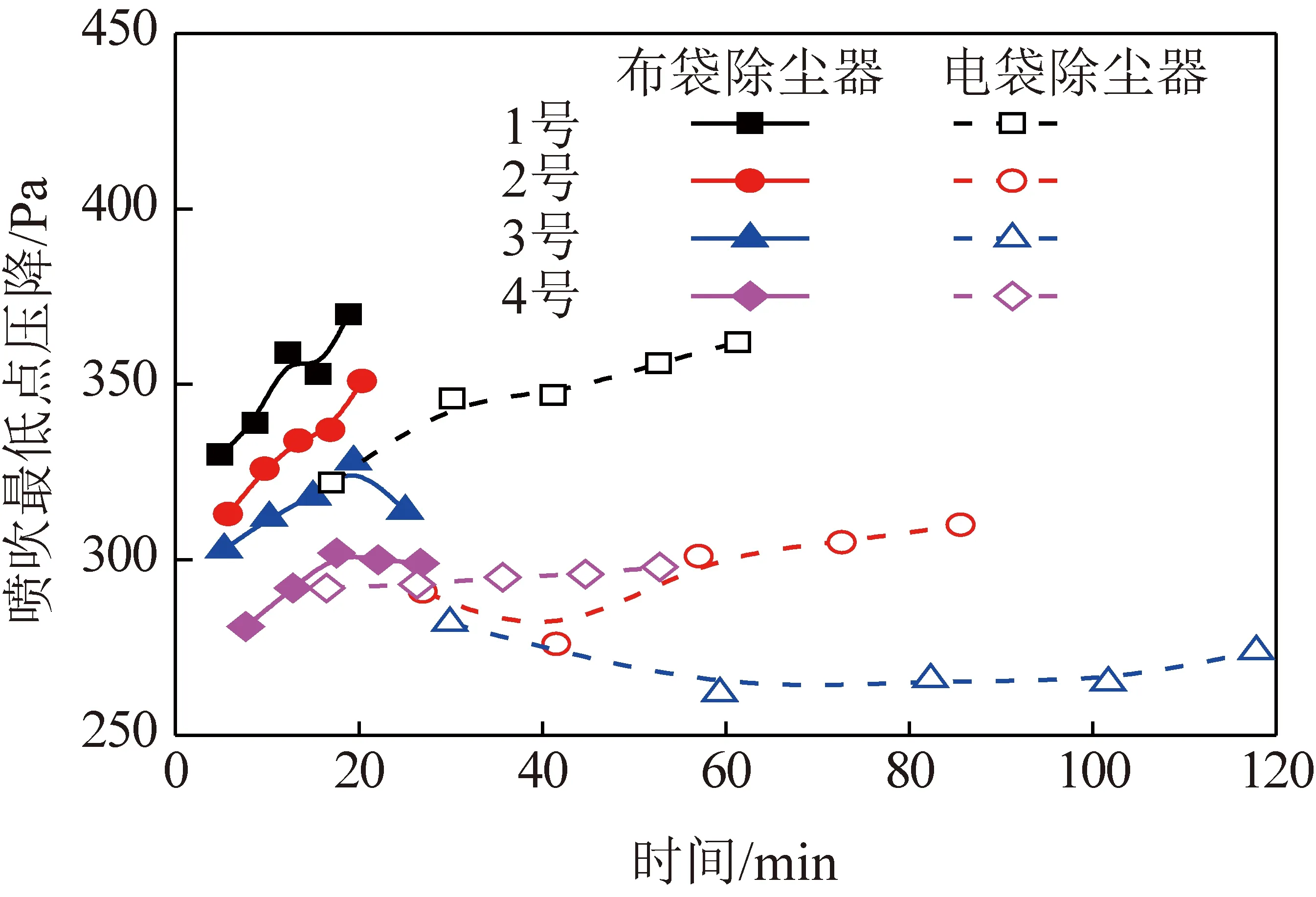

4种飞灰在实验过程中周期喷吹后压降最低点如图11所示。

图11 喷吹压降最低点

由图11可以看出,布袋除尘器压降最低点普遍高于电袋除尘器,布袋除尘器对4种飞灰压降最低点平均值分别为350.20,332.20,315.00和294.80 Pa,电袋除尘器分别为346.60,296.60,269.80和294.80 Pa,布袋除尘器压降最低值随残碳量降低而减小,电袋除尘器随残碳量降低先减后增,这是因为布袋除尘器喷吹主要受惯性影响,残碳量低,堆积密度大,惯性强,利于喷吹;电袋除尘器需考虑惯性和荷电。飞灰残碳量低,荷电能力降低,飞灰在滤袋上堆积相对紧密,不利于喷吹,且残碳量高于1.85% 时惯性对电袋除尘器喷吹起主导作用,低于1.85% 时,荷电能力占主导地位。

此外,布袋除尘器和电袋除尘器压降最低值随喷吹次数增加而升高,布袋除尘器压降最低值随喷吹次数上升较快,电袋除尘器较慢,增长速率随残碳量降低而减慢。就长期运行而言,布袋除尘器总体压降逐步上升,长时间在高压降下运行,增加系统运行能耗,电袋除尘器长期运行优于布袋除尘器。

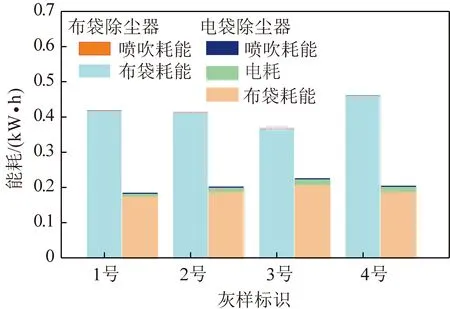

2.3 能耗分析

实验过程中布袋除尘器能耗主要包括系统压降和喷吹能耗,电袋除尘器能耗主要包括电耗、系统压降及喷吹能耗,利用文献中公式进行计算,公式为

=

(2)

=(-)(1-)

(3)

=Δ()

(4)

其中,,,分别为电耗、喷吹耗能、布袋耗能,J;为电压,V;为电流,A;为喷吹次数;,,Δ()分别为喷吹前后压降以及实验过程布袋压降,Pa;为过滤面积,m;为实验用时,s;为多变指数。不同飞灰实验用时不同,因此将5个周期总能耗换算为单位小时内除尘器能耗。

布袋除尘器和电袋除尘器实验能耗如图12所示,布袋除尘器对4种飞灰总能耗分别为0.42,0.41,0.37,0.46 kW·h,随残碳量降低先减后增,这是因为残碳量低,飞灰粒径减小、密度增加,初始残碳量降低,密度增加占主导地位,颗粒在惯性作用下更易沉积在多孔板上,而残碳量进一步降低,小粒径颗粒增加,大量小粒径颗粒随流沉积在布袋上,导致布袋表面颗粒层厚度增加,增加了布袋压降。电袋除尘器分别为0.18,0.20,0.23,0.20 kW·h,可见,电袋除尘器能耗随残碳量降低先增后减;电袋除尘器对4种飞灰总能耗比布袋除尘器分别低57.14%,51.22%,37.84%及56.52%,随残碳量降低先减后增。可见,电袋除尘器总能耗均小于布袋除尘器,布袋喷吹是布袋除尘器和电袋除尘器能耗的主要因素。

图12 能耗比较

3 结 论

(1)残碳量影响飞灰的堆积密度和粒径分布,残碳量越低,飞灰堆积密度越大,残碳量大于18.18%时,堆积密度随残碳量减小缓慢增加,残碳量小于18.18% 时,堆积密度增速加快;残碳量降低,小粒径颗粒体积分数增加。

(2)电袋除尘器除尘性能优于布袋除尘器。电袋除尘器出口总尘质量浓度和分级颗粒物质量浓度降低,脱除效率提高,对超细颗粒的捕集能力显著,残碳量越低除尘性能越好,残碳量高于 18.18% 飞灰穿透窗口在 0.03~0.38 μm;而布袋除尘器对不同残碳量的飞灰,穿透窗口明显不同。

(3)两除尘器喷吹周期随喷吹次数增加而缩短,压降最低值均随喷吹次数增加而升高。布袋除尘器喷吹周期随飞灰残碳量降低而延长,电袋除尘器先延长后缩短,布袋除尘器压降最低值随喷吹次数上升较快,最低值随残碳量降低而减小,电袋除尘器上升较慢,最低值随残碳量降低先减后增。电袋除尘器较布袋除尘器喷吹周期更长,喷吹最低点更低,且电袋除尘器对4种飞灰平均喷吹周期分别是布袋除尘器的3.27,4.27,4.91和1.92倍。因此电袋除尘器运行性能优越,适于长周期运行。

(4)布袋除尘器能耗来自于除尘器压降和喷吹能耗,电袋除尘器能耗来自于除尘器压降、喷吹能耗和电耗,其中布袋耗能是能耗的主要因素。随残碳量降低,布袋除尘器对4种飞灰总能耗先减后增,电袋除尘器先增后减,且电袋除尘器总能耗均小于布袋除尘器,因此,采用电袋除尘器有利于降低除尘系统的运行成本。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)