腔径比对自激振荡脉冲超临界二氧化碳射流性能影响

魏建平,崔家玮 ,张铁岗,沈荷莲 ,司磊磊

(1.河南理工大学 瓦斯地质与瓦斯治理国家重点实验室培育基地,河南 焦作 454000;2.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000)

在推动实施国家能源安全新战略的背景下,对非常规油气资源的开发提出了更高的要求。我国煤层气储量丰富,截止到2020年底,煤层气剩余探明技术可采储量为3 315.54亿m。但受地质条件和开采技术的制约,我国煤层气年产量较低,仍不能达到目标要求。在煤层气开采中,井壁坍塌及煤层透气性低是限制煤层气开采的关键因素。超临界二氧化碳射流钻完井技术的提出为该问题的解决提供了支持。超临界二氧化碳具有流动性及渗透性强的特点,不仅可以提升井壁的稳定性,而且相较于水射流,超临界二氧化碳射流破岩深度是水射流的1.65~7.85倍,破岩效果更好,同时能够增强煤层透气性,提高煤层气开采率。提取出煤层气的同时,还可将二氧化碳封存至地下,完成减排目标。但由于该系统装备能耗较高,并未开展超临界二氧化碳射流钻井技术的大规模应用。自激振荡脉冲超临界二氧化碳射流技术的提出推动了超临界二氧化碳射流的应用,降低了系统能耗,提高了破岩效率。

刘勇等研究发现自激振荡脉冲超临界二氧化碳射流脉冲机理同脉冲水射流机理存在差异,依据流体自身特性得到了自激振荡脉冲超临界二氧化碳射流发生条件,提出了自激振荡脉冲超临界二氧化碳射流喷嘴设计方法,但不同结构参数的喷嘴其脉冲性能存在差异。若要进一步提升脉冲性能,则需对喷嘴结构参数进行优选,该点已在自激振荡脉冲水射流中得到验证。刘来国基于Helmholtz共振腔建立了自激振荡脉冲水射流喷嘴模型,通过数值模拟分析了喷嘴结构参数对于脉冲效果的影响,发现当振荡腔长度过小,脉冲压力的提升并不明显,而当振荡腔长度过长时,脉冲效果也不理想,只有在合适的振荡腔范围内,脉冲射流才容易形成。唐川林等研究了碰撞壁形状对自激振荡脉冲射流的影响,对比了平面型、锥面型、外球面型和内球面型4种不同的碰撞壁形状,对它们的脉冲幅值进行观察分析,发现在某种射流参数下,锥面型的脉动幅值较大,脉冲效果较好,而内球面型几乎没有脉动。同时也发现腔长与上游喷嘴直径的比值(腔径比)对脉动的影响较大,当该比值处于2.4~2.8时,脉动幅值最大,自激振荡剧烈。方珍龙等采用大涡模拟对不同腔径比下的自激振荡喷嘴开展了研究,认为腔径比对喷嘴的自激振荡性能影响较大,这与唐川林的实验研究发现一致,并且腔径比过大会增大腔室内的能量耗散。葛兆龙等建立了适用于低渗气藏射孔增产的自激振荡喷嘴设计准则,通过大涡模拟和PIV测试实验发现,当上下游喷嘴直径比为1.2~1.3,腔径比为2.3~3.3时,喷嘴的自激振荡剧烈,脉冲效果较好,满足脉冲射流射孔的技术要求。综合来看,振荡腔的结构是影响脉冲性能的关键,无论是碰撞壁形状、角度,还是腔长、腔径比等参数都会影响射流脉冲性能。对于碰撞壁形状及角度的选取而言,多数学者均得到了相近乃至一致的结论。而腔径比的选取则呈现出不同的看法,尤其是腔径比最优范围的确定。当腔径比为最优值时,自激振荡脉冲射流脉动幅值更大,脉冲效果更好。因此,优选出不同自激振荡喷嘴的腔径比是至关重要的。虽然目前对于最优值的选取仍存在差异,但均认为腔径比作为一个独立的影响因素,对射流脉冲性能起到了至关重要的作用。

因此,笔者基于腔径比开展自激振荡脉冲超临界二氧化碳射流性能的调制。从流场结构的角度优选适用于自激振荡脉冲超临界二氧化碳射流的腔径比范围,分析腔径比对自激振荡脉冲超临界二氧化碳射流性能的影响。测试不同腔径比条件下喷嘴脉冲压力变化规律,开展破煤实验验证喷嘴的脉冲性能。该研究结论可丰富完善自激振荡脉冲超临界二氧化碳射流理论,推动煤层气开采技术的发展。

1 数值模拟

1.1 控制方程

SC-CO为可压缩流体,FLUENT在求解可压缩流体的流场问题时,除了求解连续性方程和动量方程外,还需要求解额外的能量方程。

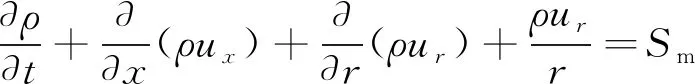

对于SC-CO,连续性方程的一般形式为

(1)

式中,为流体密度;为时间;为速度;为质量源项。

由于自激振荡喷嘴在空间上轴对称,为了节约计算资源,故在数值计算时,可将物理模型简化为二维轴对称模型,对于二维轴对称模型,连续性方程为

(2)

式中,为轴向坐标量;为径向坐标量;为轴向速度;为径向速度。

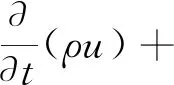

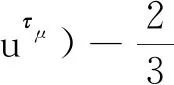

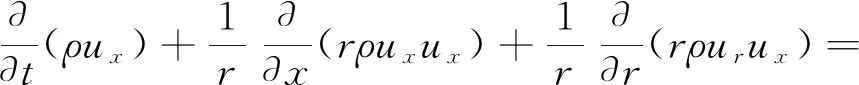

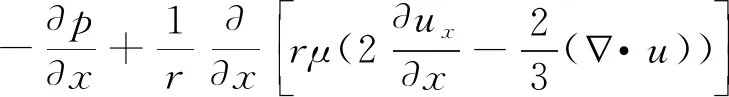

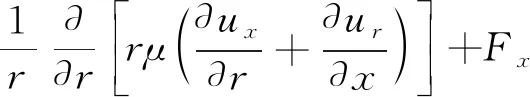

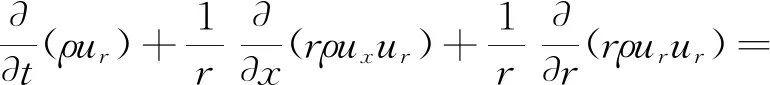

动量方程的一般形式为

(3)

(4)

式中,为静压;为应力张量;为重力;为外力;为黏性应力张量;为分子黏度;为单位张量。

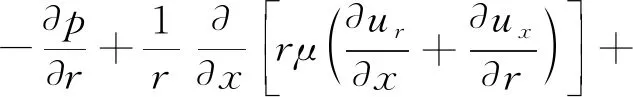

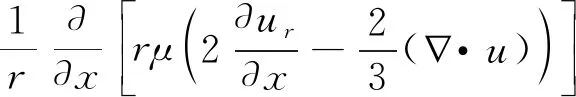

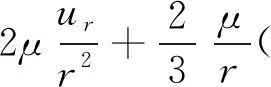

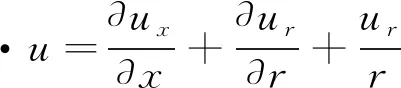

对于二维轴对称模型的求解,轴向和径向的动量方程分别表示为

+

(5)

(6)

(7)

其中,为旋流速度;为轴向外力;为径向外力。能量方程见文献[14]。

1.2 网格划分

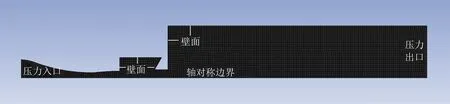

将几何模型简化为二维轴对称模型,选用ANSYS Meshing软件,基于四边形结构化网格进行网格划分。网格最小尺寸采用0.000 1 m,网格总数为57 498,网格平均质量为0.995 01,网格质量较高。几何模型及网格划分如图1所示。设置压力入口的压力为45 MPa,出口压力为10 MPa,入口温度为453 K,环境温度为353 K,壁面为绝热无滑移。数值模拟基于密度求解器进行计算,采用RNG-湍流模型开展数值模拟。

图1 网格划分

1.3 数值模拟方案

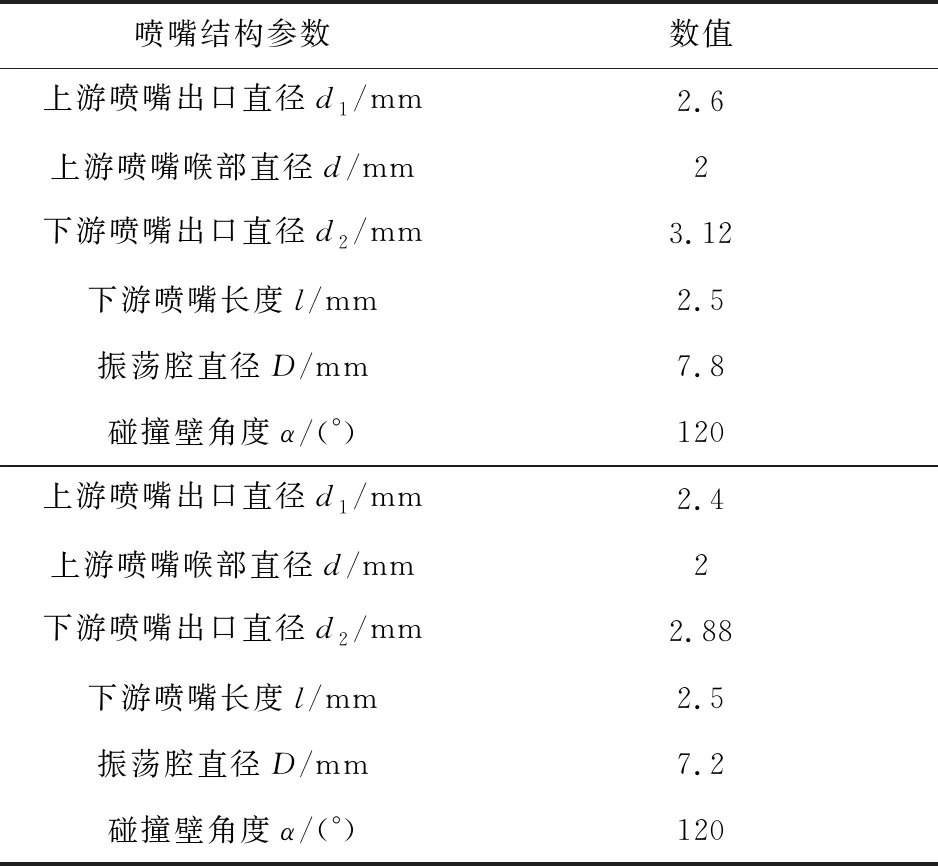

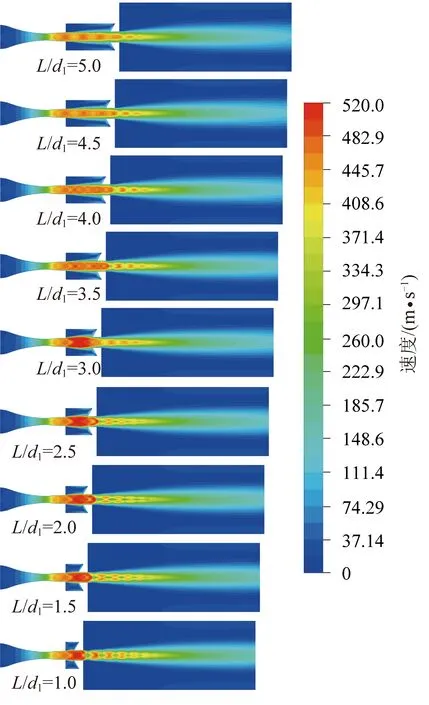

腔径比可以通过改变腔长从而调节振荡腔体积,控制SC-CO在振荡腔内的膨胀压缩运动和热力学运动,同时可以改变射流剪切层的厚度,从而影响涡结构的生成与扰动。合适的腔径比对于实现SC-CO自激振荡非常重要。在确定合适振荡腔直径的基础上,采用出口直径=2.6 mm的上游喷嘴,开展对于腔径比的数值模拟研究。同时,在未确定腔径比是否为独立影响因素的前提下,增加了对=2.4 mm的研究(表1,2)。

表1 喷嘴结构参数

表2 腔径比优选数值模拟方案

1.4 流场结构对比分析

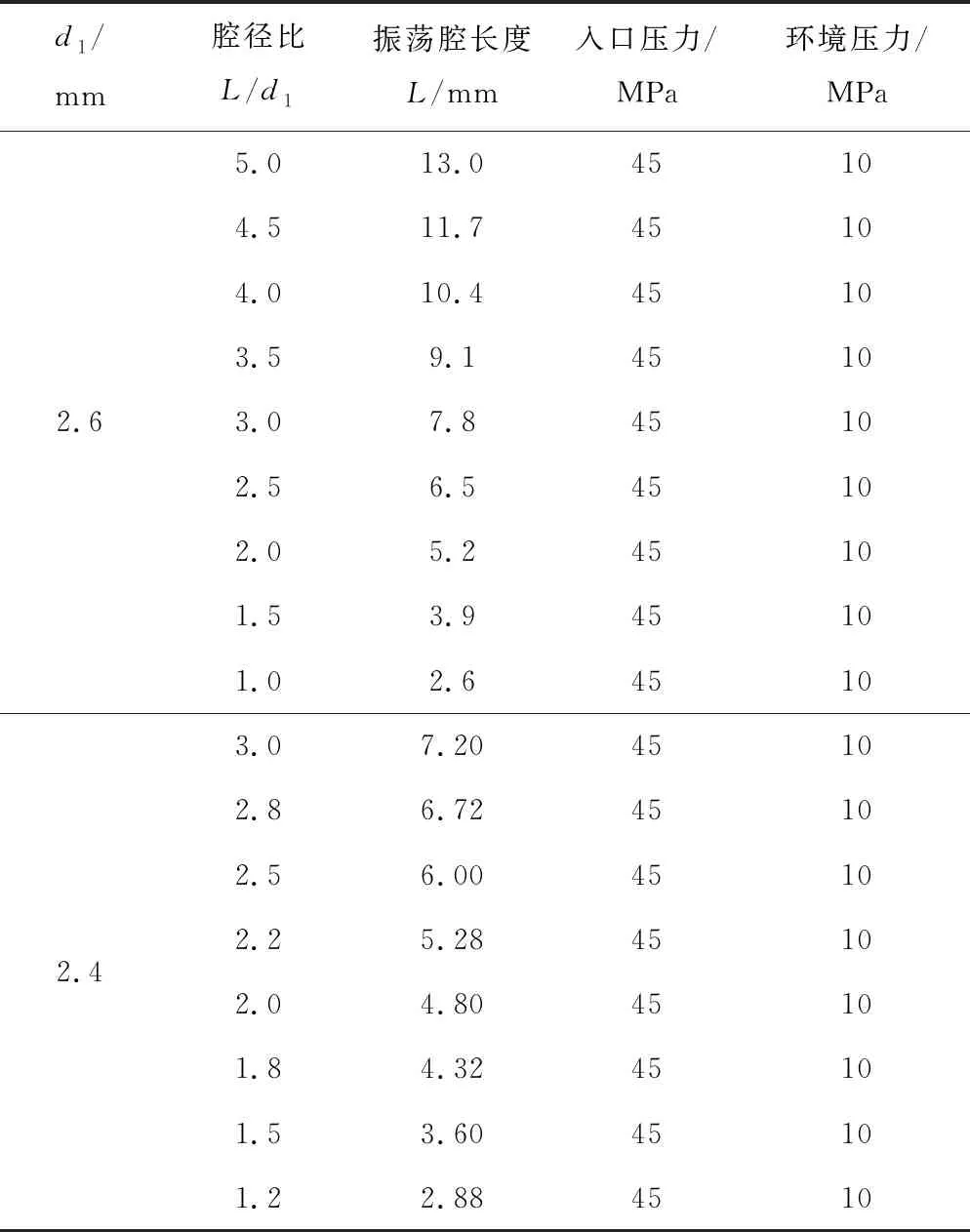

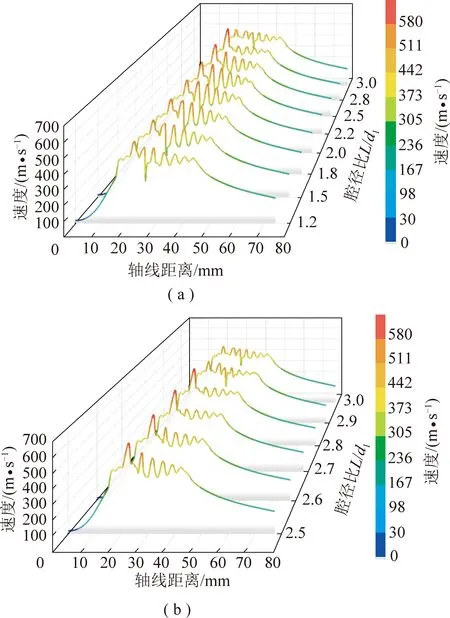

如图2所示,在不同腔径比条件下,合适的振荡腔直径调节了SC-CO在振荡腔内的膨胀压缩运动和热力学运动,所有条件下的振荡腔两侧均形成了稳定的环状流场,产生了有效激励。但同时可以看出,各喷嘴的流场结构存在较大的差异。其中腔径比/为5.0,4.5,4.0和3.5的条件下,在振荡腔内未形成射流高速区,并且与其他条件下的进行对比,SC-CO射流在振荡腔内的剪切层厚度明显增加。剪切层厚度的增加影响了涡结构的初生扰动、放大以及脱落,从而影响了自激振荡的进程,SC-CO射流未能在振荡腔内形成较好的流场。对于腔径比/为2.5,2.0,1.5和1.0的条件下,虽然SC-CO射流在振荡腔内形成了高速区,但由于腔长过短,可以明显看出高速区已延伸至下游喷嘴中,且腔长的减小导致了振荡腔内体积过小,限制了SC-CO膨胀压缩运动和热力学运动的发展,未能较好地控制从射流能量到射流速度的转换,导致SC-CO射流从下游喷嘴喷出后产生激波,出现了射流参数跳跃面。在这4种条件下,其外流域流场结构较差。相比而言,/=3.0时,其振荡腔内流场和外流域流场较好。为了进一步分析射流状态,故提取轴线上的射流速度进行分析,如图3(a)所示。

图2 d1=2.6 mm不同腔径比条件下喷嘴流场速度云图

图3 d1=2.6 mm不同腔径比条件下喷嘴中心轴线速度变化曲线

当腔径比/=3.0时,SC-CO在振荡腔内形成了一个速度峰值,最高速度达到了630 m/s。这是由于合适的振荡腔体积调节了SC-CO进入振荡腔后的膨胀压缩运动和热力学运动,在一定程度上加速了射流本身的发展,增大了射流的速度。同时,射流发展中的膨胀压缩过程也因此受到影响,SC-CO射流从下游喷嘴喷出后形成了较为稳定的流场。腔径比/为2.5,2.0,1.5和1.0的条件下,虽然SC-CO在振荡腔内存在高速区,但其最高速度均低于腔径比/为3.0时的自激振荡喷嘴,且在下游喷嘴出口处,出现了射流速度断崖式下跌,即射流参数跳跃面,削减了射流能量,未能形成较好的流场。在腔径比/为5.0,4.5,4.0和3.5的条件下,SC-CO射流流场中未出现速度峰值,其轴线速度分布与Laval喷嘴较为相似。腔长的增大导致了射流剪切层厚度与振荡腔体积的增大,影响了涡结构的生成及反馈,未能实现自激振荡。因此,腔径比过大不仅会影响自激振荡的发生,还会导致轴心处射流流场结构变差,而腔径比过小则限制了涡量的扰动与反馈。故对于自激振荡喷嘴而言,存在最优腔径比。=2.6 mm时,其最优腔径比在2.5~3.5。针对该范围区间展开分析,结果如图3(b)所示。

从适用性的角度分析,/在3左右均可达到目标要求。但相比而言,=2.5,2.6和2.7时射流流场波动性较大,能量损失更多。而对于/=3.0,不仅形成的流场结构较好,且高速区内最高速度最大,调节了SC-CO自激振荡过程中的涡结构的生成、扰动及反馈,实现有效激励,改善了流场结构,提高射流能量利用率,减少能量损失。综合数值模拟结果,可以得出,当=2.6 mm时,适用于SC-CO的腔径比为3.0。

同上文分析思路一致,首先确定了=2.4 mm适用腔径比范围,/在2.5~3.0,喷嘴中心轴线速度变化曲线如图4所示。腔径比优选范围缩小后,/=2.9和3.0时,其流场结构与Laval喷嘴相似,已经不具备形成自激振荡的条件。在/为2.5~2.8,其流场形态均符合要求,即在振荡腔内存在高速区,且从出口喷出后无参数跳跃面的形成。其主要差别在于外流域速度的波动幅度,这是由于膨胀比不同导致的,其膨胀比与1相差越大,膨胀波与压缩波的交替越剧烈,速度波动就越大,同样消耗的能量也就越多。因此,从能量的角度来看,/=2.7,2.8时,速度波动幅度最小,即能量损失最小,故在相同入口能量的条件下,其射流具备的能量最大。/=2.7时,最高速度达到了614 m/s。/=2.8时,最高速度达到了620 m/s;故相比而言,腔径比为2.8时流场结构最好。因此,对于出口直径为2.4 mm的上游喷嘴,其最优腔径比为2.8。

图4 d1=2.4 mm不同腔径比条件下喷嘴中心轴线速度变化曲线

腔径比的改变调节了射流的流场结构,但对于不同的上游喷嘴结构,腔径比的适用范围及最优值同样存在差异。因此,对自激振荡脉冲SC-CO射流而言,腔径比并非独立单一的影响因素。基于流场结构角度分析时不能仅分析腔径比改变的影响,同时要结合上游喷嘴结构的变化共同分析。

2 自激振荡脉冲超临界二氧化碳射流脉冲压力测试实验研究

2.1 实验系统

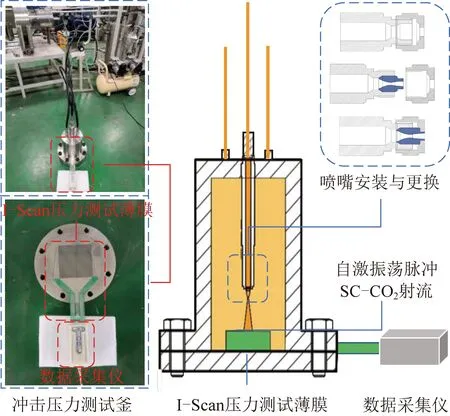

笔者基于美国Tekscan有限公司研发的I-Scan冲击压力测试装置搭建了自激振荡脉冲SC-CO射流脉冲压力测试实验系统。实验系统原理如图5所示。实验系统主要由自激振荡脉冲SC-CO射流发生系统、冲击压力测试釜及I-Scan冲击压力测试装置组成。SC-CO发生系统主要由二氧化碳储气瓶、冷浴箱、风冷式压缩机、液态二氧化碳储罐、高压柱塞泵及加热缓冲罐组成。二氧化碳经过降温液化、增压以及加热后转变为超临界二氧化碳储存在加热缓冲罐中。冲击压力测试釜可实现在围压条件下使用I-Scan压力薄膜感应片测试射流冲击压力,其额定承压为60 MPa。冲击压力测试釜内喷管与筒体为螺纹连接,可以根据要求设置0~200 mm的靶距。其中I-Scan压力感应片放置于冲击力测试釜底座上,I-Scan压力感应片上方放置一个保护层,釜内筒体外侧安装O型橡胶密封圈,密封的内部圆形区域小于保护层区域,从而可以对传感器进行有效的保护,保护层采用的是1 mm聚碳酸脂耐力板。同时它还能有效地将冲击力传递下去。I-Scan压力感应片在每次使用时应先进行校准平衡,使传感器可以识别所测压力精度与范围,该装置在校准时已经平衡掉保护层对测量数据的影响,因此使用保护层并不会对测试结果产生影响。

图5 自激振荡脉冲SC-CO2射流脉冲压力测试实验系统

2.2 实验方案

本文依据数值模拟中构建的不同尺寸参数自激振荡喷嘴结构模型,制作加工了喷嘴,如图6所示。分别开展不同上游喷嘴结构和不同腔径比条件下的自激振荡脉冲SC-CO射流脉冲压力测试实验,实验条件同数值模拟条件一致,实验方案见表3。

图6 自激振荡喷嘴实物

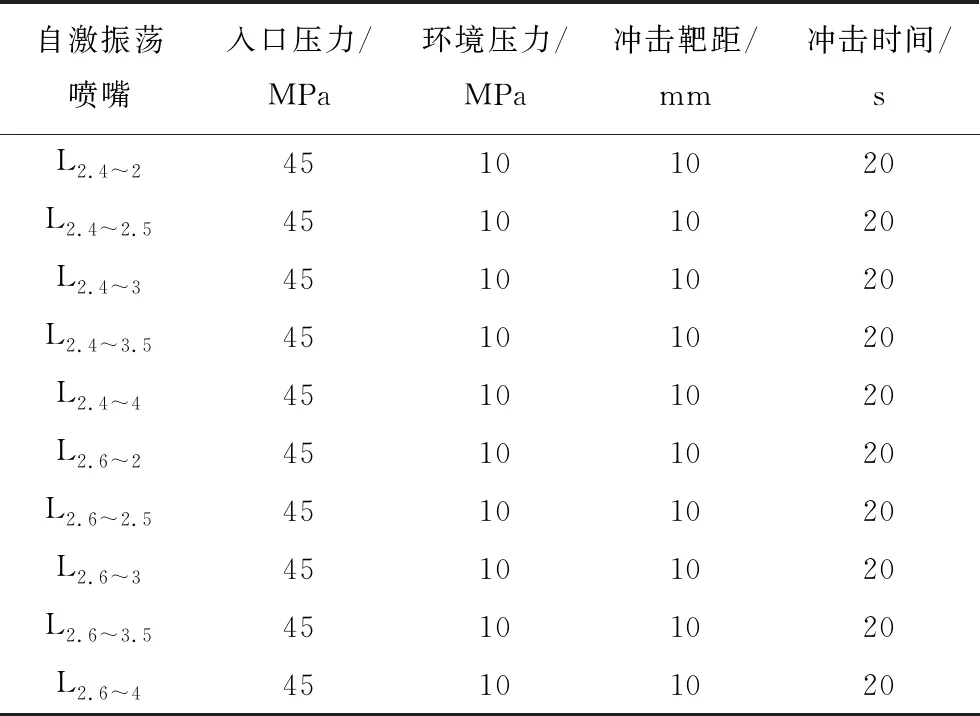

表3 不同腔径比脉冲压力测试实验方案

设置同等面积的射流冲击中心区域为采样区,提取采样区的平均压力,得到SC-CO射流冲击应力时域变化规律。

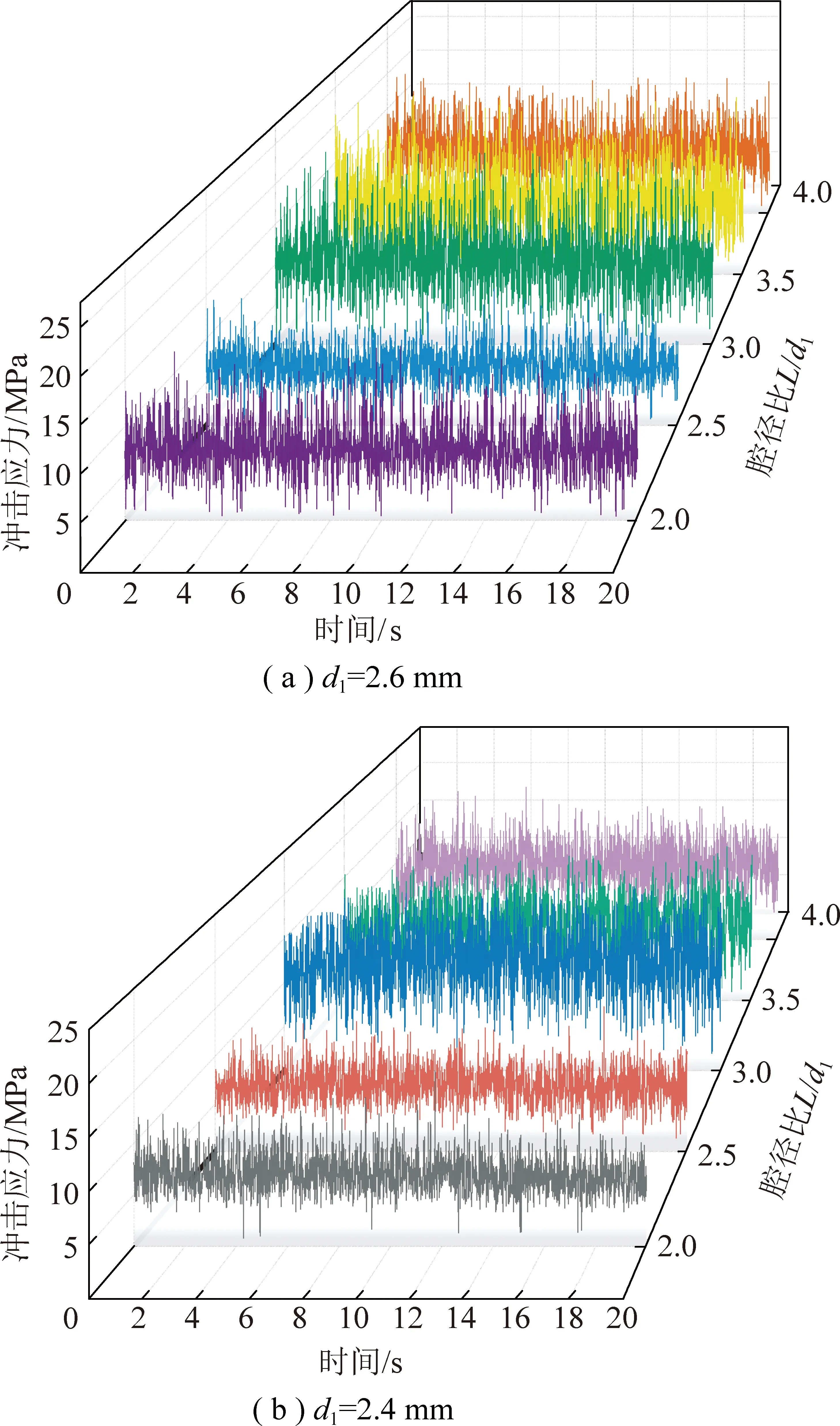

2.3 射流冲击压力脉动规律

不同腔径比的自激振荡喷嘴其脉冲SC-CO射流冲击应力脉动规律存在差异,冲击应力时域变化如图7(a)所示。随着腔径比由2.0增加到4.0,SC-CO射流脉动状态无明显的影响趋势,呈现为随机影响状态,在一定程度上表明腔径比不是脉冲性能的独立影响因素。流场结构分析中表明=2.6 mm的自激振荡喷嘴其最优腔径比为3.0,即=2.6 mm与/=3.0的匹配度较高。因此/=3.0时(喷嘴L),自激振荡喷嘴平均冲击应力较大。另外,在/=3.5时(喷嘴L),其平均冲击应力同样较大,与/=3.0差异较小,甚至最大值更大。该现象表明实验同数值模拟存在一定的理论误差,但整体表现趋势是一致的。综合对比各喷嘴产生平均冲击应力的大小,不同自激振荡喷嘴的脉冲压力性能排序为:L>L>L>L>L。

图7 不同腔径比冲击应力脉动规律

同样的,增加了对=2.4 mm自激振荡喷嘴的冲击应力测试,结果如图7(b)所示。上游喷嘴结构与腔径比的匹配度越高,自激振荡喷嘴的平均冲击应力越大,射流能量转化效率越高。这与=2.6 mm条件下的实验结果一致,并且腔径比并不能作为影响脉冲压力的独立因素。由于=2.4 mm与/=3.0的匹配度较高,/=3.0的自激振荡喷嘴(喷嘴L)能量转化率较高,将SC-CO射流的压力势能高效的转化为冲击动能,平均冲击应力较大。相反的,当/=2.5时(喷嘴L),其上游喷嘴结构与腔径比的匹配度不足,导致喷嘴能量转化率较低,自激振荡脉冲SC-CO射流产生的冲击动能最小。综合对比各喷嘴产生平均冲击应力的大小,不同自激振荡喷嘴的脉冲压力性能排序为:L>L>L>L>L。

上游喷嘴结构与腔径比的匹配度影响了射流的压力脉动,对于不同的上游喷嘴结构,不同腔径比对于射流脉冲压力性能的影响程度不同,当匹配度最高时,其平均脉动压力最大。因此,对于自激振荡脉冲SC-CO射流脉冲性能的影响,腔径比并不是单一的影响因素,需同时考虑上游喷嘴结构。

3 自激振荡脉冲超临界二氧化碳射流破煤实验研究

3.1 实验系统

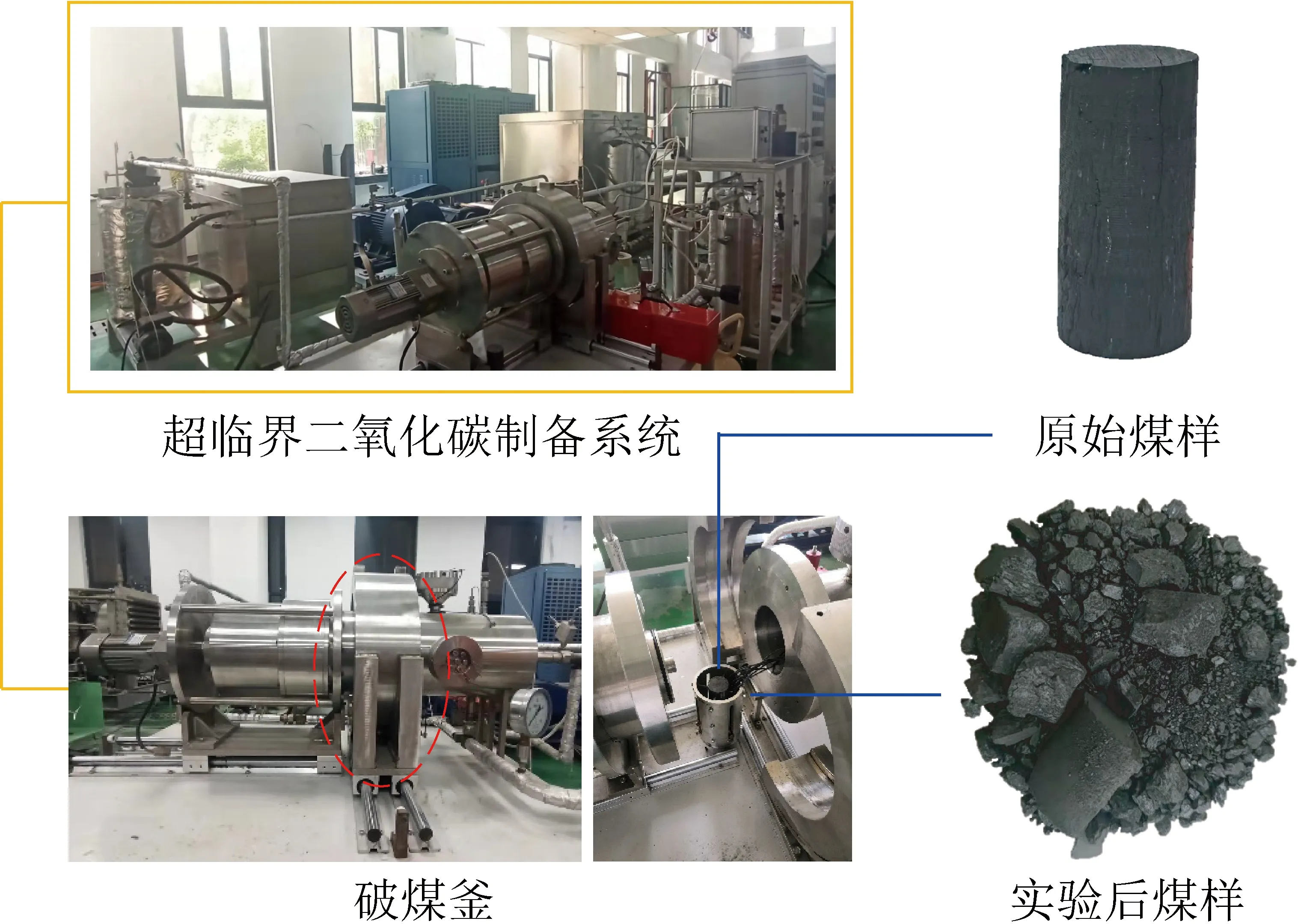

实验系统采用自行研制的自激振荡脉冲SC-CO射流破煤岩实验系统。如图8所示,该系统主要由SC-CO制备储存系统和破煤釜组成。超临界二氧化碳的压力可通过柱塞泵进行调节,柱塞泵的最高输出压力可达100 MPa,满足实验要求。破煤釜最高承受100 MPa的压力,可以确保实验的安全进行。在破煤釜的下端出口设有滤网,防止煤样在破坏后产生的煤渣堵塞管道;破煤实验完成后,二氧化碳沿着管道进入过滤净化系统,最后回到冷浴箱中,完成回收利用。

图8 自激振荡脉冲SC-CO2射流破煤岩实验系统

3.2 实验方案

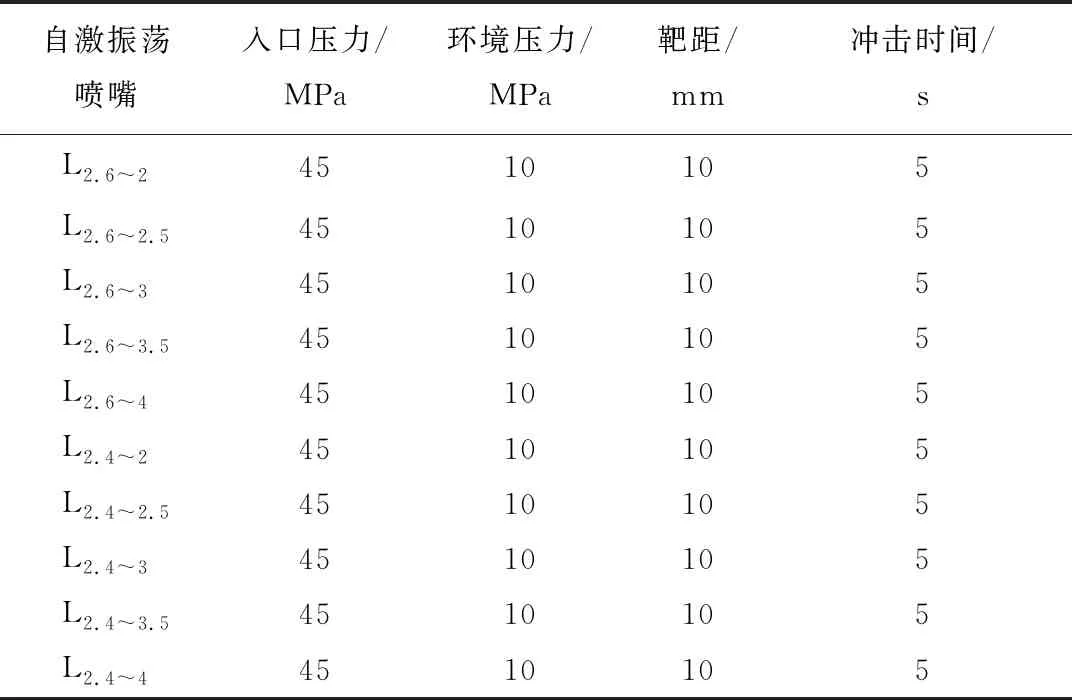

实验煤样采用焦煤集团九里山矿的无烟煤,加工成标准试样(50 mm×100 mm)。分别使用上游喷嘴出口直径为2.6,2.4 mm,腔径比为2.0,2.5,3.0,3.5,4.0的喷嘴结构开展SC-CO脉冲射流破煤对比实验。实验入口压力为45 MPa,环境压力为10 MPa,靶距为10 mm,冲击时间为5 s。该实验条件与数值模拟设置条件一致,实验方案见表4。

表4 不同腔径比条件下破煤实验方案

3.3 腔径比对自激振荡脉冲超临界二氧化碳射流破煤影响

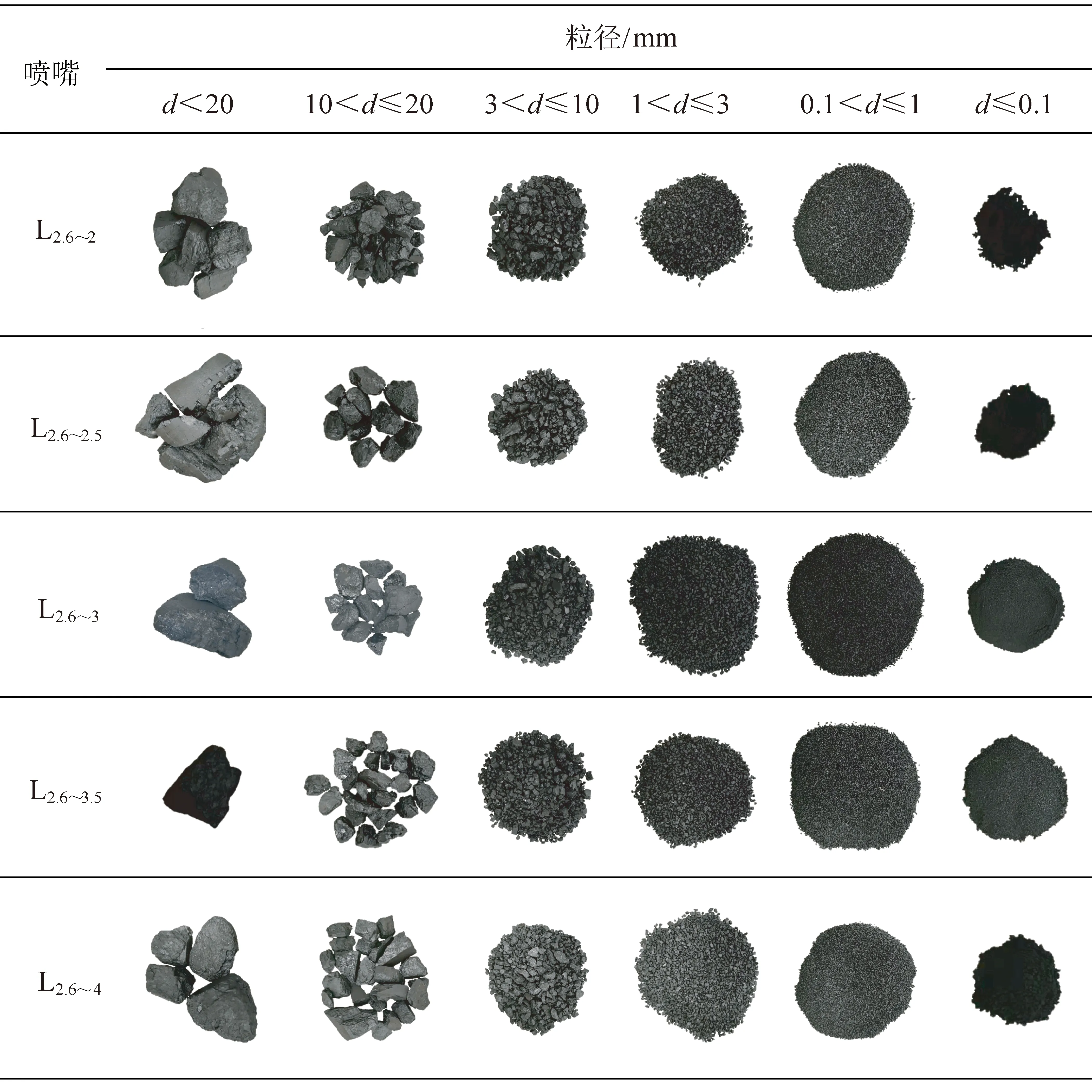

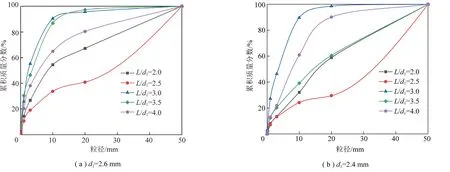

上游喷嘴出口直径为2.6 mm时,不同腔径比条件下脉冲SC-CO射流破煤实验的粒径分布如图9所示,累积质量分数变化曲线如图10(a)所示。

图9 d1=2.6 mm不同腔径比煤样粒径分布

在该组条件下,腔径比为2.5的喷嘴结构即喷嘴L仍为最低匹配度喷嘴。其形成自激振荡脉冲SC-CO射流破坏煤体的过程中,产生粒径不大于20 mm的破碎煤样占样品总质量的40.97%。该质量占比为同组条件下各喷嘴形成脉冲射流破煤的最低小粒径煤样质量占比。=2.6 mm的上游喷嘴结构与腔径比/=3.5的振荡腔喷嘴结构匹配度最高。喷嘴L破坏煤体产生的小粒径煤样质量占比为97.2%,为同组最高。该结果表明喷嘴L产生的脉冲SC-CO射流破煤效率最高。而腔径比为/=3.0相较于/=3.5与上游喷嘴结构的匹配度差异较小,甚至其射流破煤粒径不大于10 mm的质量占比略高。该结果与模拟结论存在一定的误差,但整体表现形式一致。综合对比各喷嘴产生脉冲SC-CO射流的破煤程度,不同自激振荡喷嘴的破煤效率排序为:L>L>L>L>L。

相同入射能量条件下,不同腔径比结构决定了振荡腔内的SC-CO的扰动与反馈,同时上游喷嘴结构与腔径比的匹配度决定了因产生有效脉冲导致的能量损失量,甚至不匹配的腔径比会产生阻尼作用,造成额外的能量损失。因此,上游喷嘴结构与腔径比的匹配度是决定自激振荡喷嘴能量转化效率的关键因素。上游喷嘴出口直径为2.4 mm时,不同腔径比条件下脉冲SC-CO射流破煤粒径分布如图11所示,累积质量分数变化曲线如图10(b)所示。喷嘴L在上述破煤结果对比中为最低匹配度喷嘴。更改了腔径比条件后,上游喷嘴结构与腔径比匹配度最低的喷嘴仍是L。喷嘴L产生的自激振荡脉冲SC-CO射流破坏煤体产生的不大于20 mm的破碎煤样占样品总质量的29.44%。该质量占比为同组条件下各个喷嘴的最低小粒径煤样质量占比。并且,与上文模拟中匹配度结论一致的是,=2.4 mm的上游喷嘴结构与该组中腔径比/=3的匹配度最高。喷嘴L破坏煤体产生的小粒径煤样质量占比为98.6%,为同组最高。

图10 d1=2.6,2.4 mm不同腔径比煤样累积质量分数变化曲线

图11 d1=2.4 mm不同腔径比煤样粒径分布

该结果表明喷嘴L的能量转化率较高,即喷嘴L产生的脉冲SC-CO射流破煤效率最高。综合对比各喷嘴产生脉冲SC-CO射流的破煤程度,不同自激振荡喷嘴的破煤效率排序为:L>L>L>L>L。

上游喷嘴结构与腔径比的匹配度最高时,自激振荡脉冲SC-CO射流的破煤效率最高。

同时,腔径比并非独立影响因素,其与上游喷嘴结构相关,共同影响自激振荡脉冲SC-CO射流的破煤效率。

4 结 论

(1)多项研究表明,腔径比在自激振荡脉冲水射流中可作为单一独立的影响因素,并对水射流脉冲性能起到了重要影响作用。然而,对于自激振荡脉冲SC-CO射流,腔径比的改变同样可以调节射流脉冲性能,但腔径比并非孤立的影响因素,同时与上游喷嘴直径相关。

(2)腔径比的改变能够影响自激振荡脉冲SC-CO射流的脉冲性能,且自激振荡脉冲SC-CO射流喷嘴存在最优腔径比,但不同上游喷嘴直径条件下的自激振荡喷嘴其最优腔径比不同。上游喷嘴结构与腔径比的匹配度越高,自激振荡脉冲SC-CO射流喷嘴的脉冲压力越大,射流能量利用率越高。

(3)上游喷嘴直径为2.6 mm时,与腔径比/=3.5的匹配度最高,射流平均脉冲压力最大。喷嘴L破煤产生的不大于20 mm的破碎煤样占比为97.2%,为同组最高。当上游喷嘴直径为2.4 mm时,与腔径比为/=3.0的匹配度最高,其形成的射流脉冲压力最大。喷嘴L产生的自激振荡脉冲SC-CO射流破煤效果最好。