我国煤层气开发技术现状与发展趋势

黄中伟,李国富,杨睿月,李根生

(1.中国石油大学(北京) 油气资源与探测国家重点实验室,北京 102249;2. 煤与煤层气共采国家重点实验室,山西 晋城 048000)

煤层气具有能源、安全和环保三大属性,开发煤层气有利于增加清洁能源供应、减少煤矿瓦斯事故和温室气体排放,贡献“双碳”目标。我国《“十四五”现代能源体系规划》在“增强能源供应链稳定性和安全性”中明确指出:积极扩大非常规资源勘探开发,加快页岩油、页岩气、煤层气开发力度。我国煤层气资源丰富,埋深2 000 m以浅的煤层气地质资源量约为30.05×10m,可采资源量12.50×10m;埋深大于2 000 m的煤层气地质资源量约为40.71×10m,可采资源量10.01×10m。根据BP能源公司分析,2035年我国天然气对外依存度将高达55%,严重威胁国家天然气战略安全。因此,高效开发煤层气是保障国家能源战略安全的可靠途径之一,同时也是消除煤矿瓦斯突出、减少瓦斯事故的现实手段。综上,规模性开发利用煤层气,“以气代煤”降低高碳能源利用比例,有助于实现CO实质性低成本减排,助力我国“双碳”目标顺利实现。

我国煤层气开发历经近40 a的探索攻关,勘探开发技术已经由国外借鉴转变为自主创新,形成了一批特色技术,取得了长足进展。但我国煤层气产业仍面临着“勘探开发程度低、单井产量低、投资回收率低、发展规模小”的客观现状,目前正处于艰难的产量爬坡期,亟需低本高效的煤层气开发新技术。

笔者首先总结了目前我国煤层气在钻井、完井、压裂、排采、提高采收率、人工智能方面的关键技术研究现状,分析了各类技术的适用性。然后,梳理了煤层气开发当前面临的难题与挑战。最后,提出了煤层气高效开发的储备型技术和“双碳目标”下的发展展望。

1 煤层气开发技术现状

1.1 煤层气钻井技术发展现状

由于煤岩天然裂隙发育、力学强度低、黏土矿物质量分数高,钻井过程中易发生井壁坍塌和储层伤害。因此,煤层气钻井技术需结合煤层特性,保障经济、高效、安全、稳定成井。笔者主要从煤层气井型设计、钻井工艺、钻井液体系3个方面介绍我国煤层气钻井技术发展现状。

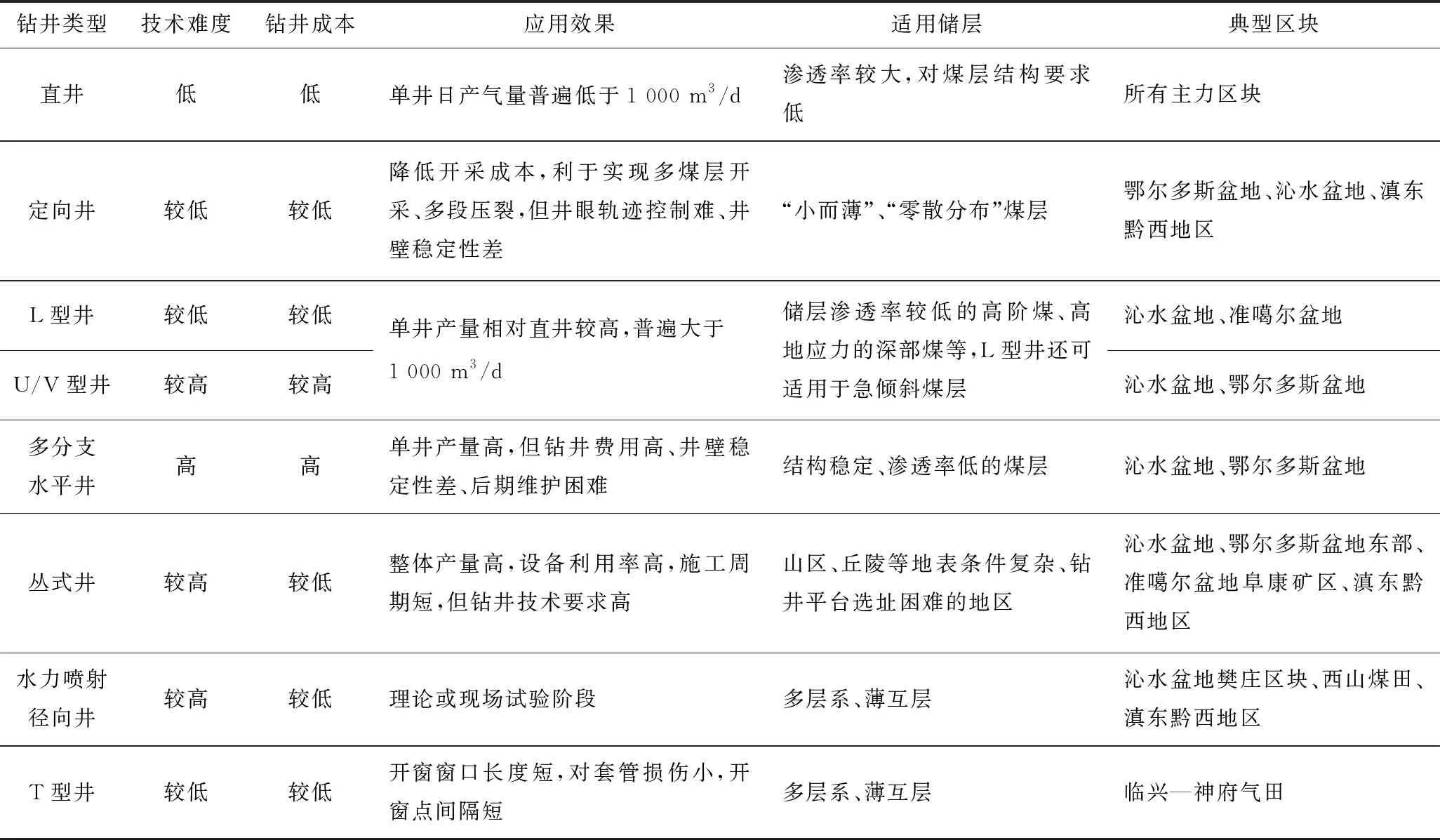

(1)煤层气钻井井型设计,主要包括直井、定向井、L型井、U/V型井、多分支水平井、丛式井等(表1,图1)。直井是煤层气开采中应用最早、最广泛的井型,技术难度低、成本低,但单井产量普遍较低,适用于中高渗透煤层。定向井可有效降低开采成本、减少管线铺设、提高土地利用率,有利于实现分层、分段压裂,极大提高煤层气井的开发效果。现广泛应用于鄂尔多斯盆地、沁水盆地、滇东黔西地区等,可实现“小而薄”、“零散分布”煤层的整体开发。但定向井钻井井眼轨迹控制难、井壁稳定性较差,需针对煤层特性优化井眼轨迹和钻井工艺,优选钻井液体系。L型井(双层及多层L型)是结构最简单的水平井,水平段基本与煤层平行。与直井相比,储层控制面积大、单井产量高,但钻井难度相对较高,需结合水平井技术和地质导向技术精准控制井眼轨迹,避免钻井液污染储层。U型井由1口排采直井和1口或多口L型井组成,直井在煤层中造穴,L型井穿过洞穴与直井连通;V型井由1口排采直井和2口呈一定夹角的L型井组成,与U型井类似,直井在煤层中造穴,2口L型井均穿过洞穴与直井连通。与L型井相比,U/V型井单井产量更高,U/V型井适用于储层渗透率较低的高阶煤和高地应力的深部煤,但成本较高,难度较大,需结合造穴、水平井、地质导向、井眼远距离连通等技术。多分支水平井(羽状水平井或鱼骨井)由多个主支和多个分支组成,单井控制面积大,为直井水力压裂的5~10倍、L/U/V型井的2~3倍。然而,多分支水平井存在钻井费用高、井壁稳定性差、后期维护难等难题。丛式井利用一个井场或平台钻出若干个定向井沟通储层,可有效节约占地面积、提高设备利用率、缩短施工周期、减少植被破坏和环境干扰,特别适合山区、丘陵等地表条件复杂、钻井平台选址困难的地区,对实现煤层气低成本开发和资源环境的可持续发展有重要作用,但钻井技术要求较高。

表1 煤层气钻井井型及应用效果

图1 煤层气各类钻井井型示意

(2)煤层气钻井工艺,主要包括欠平衡钻井、水力喷射径向井钻井、T型井钻井、仿树形水平井钻井等。欠平衡钻井主要包括气体、雾化、泡沫和充气欠平衡钻井等。气体欠平衡钻井采用干气(一般为空气、氮气等)为工作液,优势为无液相伤害,缺点在于井壁稳定性差;雾化欠平衡钻井通过注入大量气体和少量发泡剂将水雾化作为钻井液,优势在于成本低,适用于少量出水煤层;泡沫欠平衡钻井采用水、发泡剂、稳定剂、压缩空气(空气、氮气、二氧化碳、天然气等)等形成稳定泡沫,黏度高、携岩能力强,但泡沫制备工艺难度相对较大;充气欠平衡钻井通过向钻井液充气的方式使钻井液密度低于储层压力,一定程度上避免了过平衡正压差造成的储层伤害,但仍存在固相污染等问题。欠平衡钻井技术在沁水盆地、鄂尔多斯盆地等均有应用,取得了较好的储层保护效果,但易造成井壁失稳等难题。水力喷射径向井采用高压水射流在煤层不同深度和范围钻出多个辐射状的微小水平井眼,可实现极短曲率半径转向,具有施工周期短、作业成本低、操作简便等优点,但存在井眼轨迹难控制、分支延伸短等难题。T型井采用钻杆与柔性钻具组合,实现超短半径(曲率半径仅2.6 m)、多目的层分支水平井的钻进。其优点是开窗窗口长度短,对套管损伤小,开窗点间隔短,借助叠加式斜向器可实现多层系、薄互层的高效钻进。在临兴-神府气田本溪组煤层的现场试验中,T型井共完钻6个分支,累计煤层进尺478 m,其中4个分支水平进尺超100 m,而钻井费用为常规钻井的一半,取得了较好的应用效果。仿树形水平井在岩性较稳定的煤层顶板(底板)砂泥岩层内钻主支,然后在顶板造穴、连通、侧钻分支沟通煤层,再从分支侧钻若干脉支,提高了多分支水平井的成井率。该技术在山西沁水盆地南部煤层气田成功应用。例如,郑试1平-5 井包含1个主支,13个分支,26个脉支,总进尺12 288 m,煤层进尺9 408 m,有效沟通了煤层天然裂缝网络,具有良好的应用前景。

(3)煤层气钻井液体系,主要基于储层保护技术研发,包括清水钻井液、无水钻井液、微泡沫钻井液、中空玻璃微球钻井液、聚合物钻井液、可降解钻井液、绒囊钻井液等。清水钻井液是在清水中加入少量处理剂(抑制剂、絮凝剂等),以降低对煤层的伤害,但其黏度低,携岩能力差,且在裂隙发育的煤层中漏失量大,易造成井壁坍塌,因而多用于直井钻井中。无水钻井液多为空气或氮气,一般用于欠平衡钻井。此外,水力喷射径向井也可采用液氮、氮气、二氧化碳、空气等作为射流介质混合磨料破碎煤岩,有效降低储层伤害、提升破岩效率。微泡沫钻井液储层伤害低,携岩能力强,密度小,且泡沫稳定,可循环利用,钻井成本低。滇东地区现场测试结果表明,微泡沫钻井液可维持井壁稳定,性能良好,无复杂事故发生。中空玻璃微球钻井液通过在钻井液中加入中空微玻璃球降低钻井液密度。沁水盆地现场实践表明,中空玻璃微球具有较好的封堵作用,可有效降低钻井液入侵造成的储层伤害,且有利于井壁稳定。聚合物钻井液的优势在于固相含量少、絮凝性强、失水量低,可在井壁上形成薄而致密的泥饼,井壁稳定性强,但需严格控制固相含量和密度,以最大限度降低储层伤害。在聚合物钻井液基础上加入生物酶形成可降解钻井液,通过控制钻井液降解时间或配合后期破胶技术,从而解除储层伤害。山西寿阳七元煤矿现场实践表明,可降解钻井液相对于清水钻井液井壁稳定性好,复杂钻井事故少,但仍存在储层污染的弊端。绒囊钻井液通过加入表面活性剂、聚合物处理剂,以物理或化学作用形成内部似气囊、外部黏附绒毛的绒囊,并分散在水、盐水或油等连续相中,形成稳定的气液体系。绒囊钻井液具有独特的流变性和结构特征,对不同尺度的裂缝具有良好的封堵能力,可有效控制钻井液漏失,提高地层承压能力,进而减少井下复杂事故的发生。该技术先后在沁水盆地马壁、樊庄等区块进行多次现场试验,取得了较好的漏失防治与维持井壁稳定效果。

1.2 煤层气完井技术发展现状

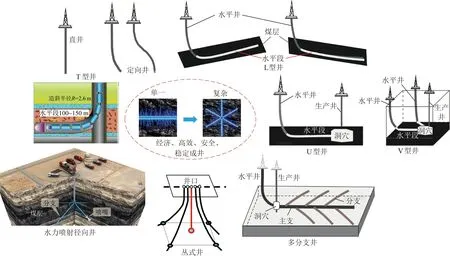

完井技术的选择对于煤层气高效开发尤为重要。根据煤层性质,合理选择完井工艺与工具,有利于降低完井作业对煤层的伤害、延长生产时间,从而提高煤层气产量。煤层气完井技术主要有洞穴完井、筛管完井和套管完井(图2,表2)。

表2 煤层气完井技术现状及应用效果

图2 煤层气各类完井方式示意

(1)洞穴完井技术。在高渗透煤层中,直井洞穴完井是常见的采用应力释放原理的增产改造方法。该技术相对简单、经济,通过水力或机械扩孔、人工压力“激动”实现造穴。在周期性的压应力和拉应力作用下,煤层洞穴周围依次形成张性破裂区、剪切破碎区以及外围扰动带,提高了储层渗透率,配合U/V型井、多分支井形成洞穴连通井,提高煤层气产量。但是,直井造穴应力释放范围小,适用于高压、高渗煤层,如美国的圣胡安盆地和澳大利亚的Bowen盆地等,而我国普遍为低渗透煤层,适用性较差。为扩大应力释放范围,学者们又提出了水平井洞穴完井技术。通过机械扩孔、水力喷射、水力割缝、水力-机械联合、机械-氮气扩孔等方式,诱导煤层产生裂隙、沟通天然裂缝,实现储层大范围应力释放,从而降低储层压力,提高气体解吸、扩散和渗流能力。山西沁水盆地郑庄区块开展了水平井扇形磨料射流喷射造穴的现场试验,改造后稳定日产气量达到10m,是相邻多级压裂水平井的4倍。

(2)筛管完井技术。主要包括钢制筛管完井、非金属筛管完井、水平井双管柱筛管完井、连续油管带筛管钻完井一体化、多分支水平井分支井眼重入筛管完井等技术。玻璃钢、PE、PVC等非金属材质的筛管可解决钢质筛管成本高、后期采煤易产生火花的问题。山西沁水盆地樊庄和郑庄区块先后成功开展了主支玻璃钢筛管、分支PE筛管完井的现场试验。双管柱筛管由外层筛管与内层冲洗管构成,可满足水平井井眼支撑与井壁泥饼清除的要求,为稳产、高产提供良好的井眼条件。双管柱筛管完井技术已在沁水盆地南部应用了300余口水平井,单井日产量提高4倍、稳产周期延长5倍以上。连续油管带筛管钻完井一体化和多分支水平井分支井眼重入筛管完井技术均可解决分支井眼易坍塌的问题。前者通过特殊的分离装置将连续油管与筛管相连接,共同入井,一趟管柱实现连续油管喷射侧钻、分支井眼筛管完井;后者在传统下筛管作业的基础上配合钻具重入工具,实现分支井筛管完井,并在山西沁水盆地成功开展现场试验。

(3)套管完井技术。在中、低渗透煤层中,多采用套管射孔配套压裂改造的完井技术。相较于裸眼完井,套管完井有效提高了井壁稳定性,配合分段压裂改造可显著提高煤层气产量。目前,较为成熟的分段压裂技术主要有封隔器-滑套分段压裂、桥塞分段压裂和水力喷射分段压裂技术等。煤层气压裂技术发展现状将在1.3节详细介绍。

各类完井技术配套的完井工具主要有:机械式扩孔造穴工具(如段铣造穴工具、构造煤大口径成井双向往复式钻进三级扩孔钻具、多级变径智能随钻扩眼工具等)、不同喷嘴结构组合的水射流喷射造穴工具、非金属管悬挂器及丢手工具、全通径可控无限级滑套、全通径RFID智能滑套、弹性可控滑套、投球计数滑套、套管固井滑套、遇水/遇油自膨胀封隔器、打捞式/可钻式/可溶式桥塞等。

1.3 煤层气井压裂技术发展现状

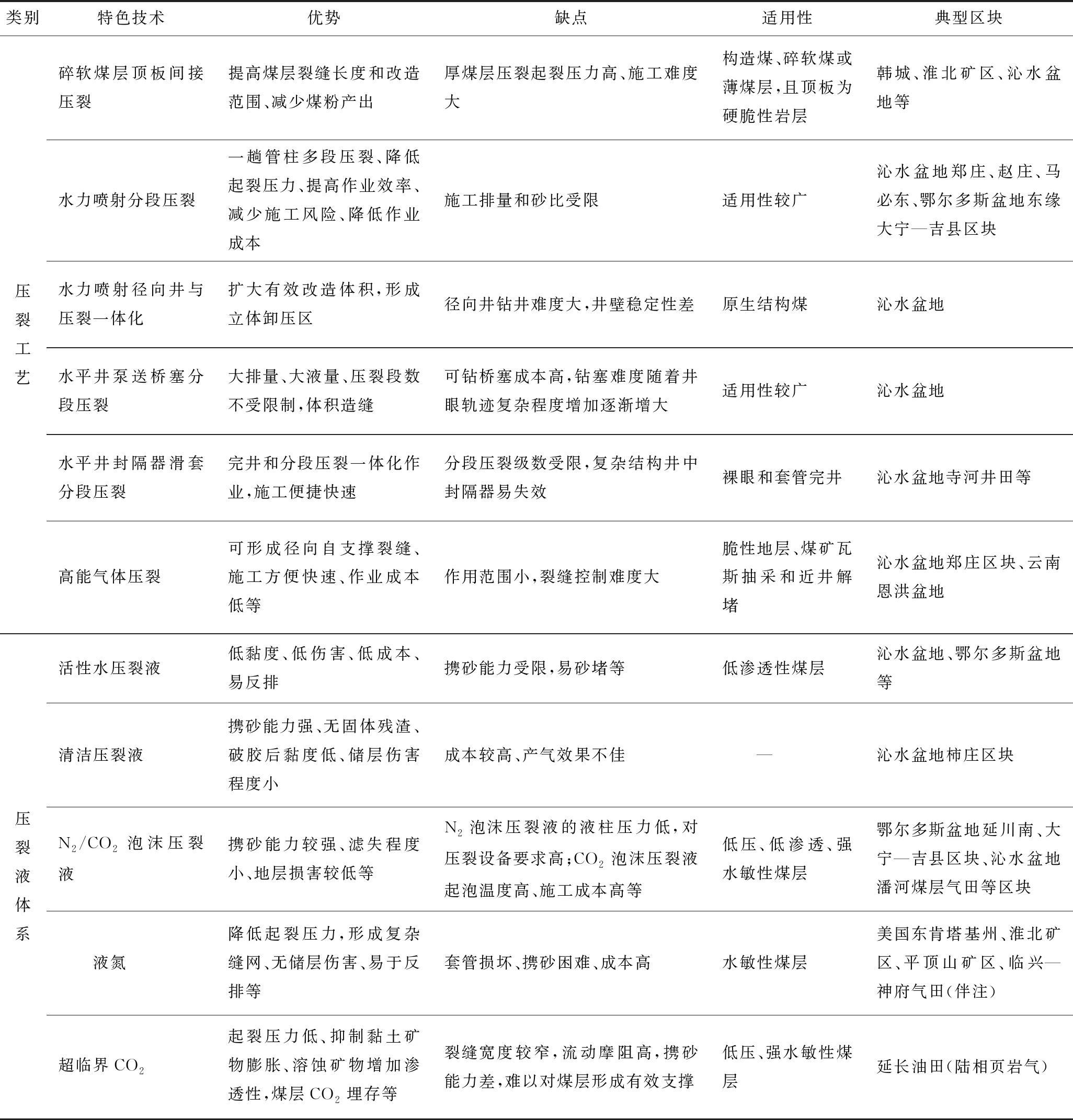

水力压裂技术作为我国煤层气增产改造的重要手段,现已在以高阶煤为主的煤层气增产中取得一定进展,但总体上并未获得预期效果。一方面,我国煤层气资源赋存的差异性和复杂性致使单一技术难以对不同煤层进行统一且有效的改造,“水土不服”现象较为严重;另一方面,水基压裂液引起的储层伤害、环境污染和水资源消耗等问题严重。因而,必须根据煤层地质特点、工艺技术现状和增产改造需求等对现有工艺技术进行升级,同时推进无水/少水压裂液体系研发和应用,创新发展“因地制宜”的低本高效、绿色低碳特色技术(图3,表3)。

图3 煤层气各类压裂方法示意

表3 煤层气压裂工艺/压裂液体系优缺点及应用效果

1.3.1 压裂工艺

(1)碎软低渗煤层顶(底)板间接压裂技术。碎软低渗煤层弹性模量低、泊松比高、煤体结构破碎,压裂时存在裂缝延伸短、煤粉产生多、单井产量低且衰减速度快的问题。为此,提出了碎软低渗煤层顶板间接压裂技术。通过在距煤层一定范围的硬脆性顶(底)板岩层进行定向射孔和压裂,以提高煤层裂缝长度和改造范围、减少煤粉的产出。目前已形成了以“水平井钻井+套管分段压裂”为核心的碎软低渗煤层顶板水平井穿层压裂技术,在鄂尔多斯盆地韩城区块、淮北矿区芦岭井田、沁水盆地赵庄区块等开展了大量的现场试验。其中韩城区块累计应用206口井,增产2.6×10m,采收率提高6%以上。

(2)水力喷射分段压裂技术。水力喷射分段压裂是集喷砂射孔、水力压裂、水力封隔于一体化的高效增产措施,无需机械封隔即可实现一趟管柱多段压裂,具有降低起裂压力、提高作业效率、减少施工风险、降低作业成本等优势。目前,该技术在沁水盆地赵庄、郑庄、马必东等区块进行了广泛应用。其中,郑庄区块L型水平井采用了水平井水力喷射定向防砂压裂技术,以“4点钟—8点钟”方向定向造缝,改造后稳定日产气量达到1.6万m,是同区块直井单井日均产气量的5~9倍、水平井的1.4~2.3倍,取得了良好的增产和防砂双重效果。

(3)水力喷射径向井与压裂一体化技术。为了提高煤层有效改造体积和裂缝复杂度,在水力喷射径向井的基础上,提出了水力喷射径向井与压裂一体化、径向井复合脉动水力压裂的新思路。目前,已在沁水盆地开展了现场试验,验证了该技术的可行性。但是,由于水力喷射径向井钻井难度较大,复合压裂一体化技术尚处于探索、试验阶段。

(4)水平井泵送桥塞分段压裂技术。该技术具有排量大、液量大、射孔/压裂段数不受限制、施工快捷等优势,可形成复杂体积裂缝。按照桥塞类型分为可钻桥塞和可溶桥塞2种。随着水平井井眼轨迹长度和复杂程度的增加,可钻桥塞的钻塞难度逐渐增大,技术局限性愈发明显;可溶桥塞在压裂结束后可自行溶解,是未来重要的发展趋势。目前,水平井泵送桥塞分段压裂技术已在沁水盆地、鄂尔多斯盆地取得了良好的增产效果。

(5)水平井封隔器-滑套分段压裂技术。该技术通过一次坐封所有封隔器和逐级打开滑套的方式进行分段压裂,套管和裸眼完井均可采用,具有定点压裂、施工便捷的优势,但有封隔器失效的风险。寺河井田采用该技术后产气量长期稳定在2万m/d,增产效果显著。

(6)高能气体压裂技术。高能气体压裂是以液、固态火药或火箭推进剂快速燃烧产生的高温高压气体为介质的气动力压裂技术,具有形成径向自支撑裂缝、施工方便快速、作业成本低等特点。先后在郑庄区块、恩洪盆地等现场应用,但尚未达到预期效果。近年来,高能气体压裂技术主要用于煤矿瓦斯强化抽采,可提高瓦斯透气系数和抽采率。

1.3.2 压裂液体系

(1)活性水压裂液体系。一般由清水、防膨剂和助排剂组成,是煤层气井压裂中应用最为广泛的压裂液体系之一。具有低黏度、低伤害、低成本、易返排的特点,适合大排量、大规模压裂施工。目前活性水压裂液已应用到深部煤层气开发中,如鄂尔多斯盆地延长矿区采用“活性水+大排量+低砂比脉冲加砂技术”成功开展了深部煤层气井压裂现场试验。但活性水压裂液携砂能力有限,砂比高时易发生砂堵。

(2)清洁压裂液体系。主要由表面活性剂(VES)组成,具有携砂能力强、无固体残渣、破胶后黏度低、储层伤害程度小的优势。柿庄区块10口井的现场试验结果表明产量最高为2 000 m/d,是该区块平均单井产量的10倍。但由于清洁压裂液成本较高,目前尚未大规模推广使用。

(3)泡沫压裂液体系。泡沫压裂液是20世纪70年代发展起来的一种少水压裂液体系,主要包括N泡沫和CO泡沫压裂液2种,携砂能力强、滤失小、地层伤害低,适用于低压、低渗透和强水敏性地层的压裂改造。目前,N泡沫压裂液已在鄂尔多斯盆地延川南、大宁—吉县区块、沁水盆地潘河等煤层气田进行了大量的现场试验,取得了良好的增产效果。此外,斯伦贝谢公司采用CO泡沫压裂液使一批低产井的产量得到大幅提升。与N泡沫压裂液相比,CO泡沫压裂液性能更好,降低界面张力的能力更强,且具有较高的液柱压力,注入煤层与CH竞争吸附,促进CH解吸流动,因而CO泡沫压裂是一种理想的煤层气储层改造技术。

(4)液氮压裂液体系。液氮是一种新兴的低温无水压裂液。与水基压裂液相比,液氮具有温差致裂、成缝复杂、无储层伤害、易返排等优势。但在套管损坏、支撑剂运移、配套压裂设备以及施工成本等方面依然面临着挑战。20世纪90年代,美国开展了液氮压裂现场试验,增产效果显著。目前国内主要采用液氮伴注压裂,具有压裂施工砂比高、压裂液滤失少、储层伤害低、压裂液易返排等优势,还能有效提升地层能量,缩短见气周期、提高单井产量。在淮北矿区、平顶山矿区、临兴—神府气田等开展了现场应用。其中,淮北矿区液氮伴注压裂井相较于常规水力压裂井增产达50%,取得了较好的应用效果。

(5)超临界CO压裂液体系。超临界CO具有黏度低、表面张力接近于0、穿透性强、化学稳定性高、促进CH解吸、抑制黏土矿物膨胀等突出优势,同时可实现CO地质埋存。目前已开展了相关基础研究及现场先导性试验。但超临界CO压裂形成的裂缝宽度较窄,流动摩阻高,携砂能力差,难以在煤层中形成有效支撑,目前尚未在煤层中进行现场应用。

1.4 煤层气井排采技术发展现状

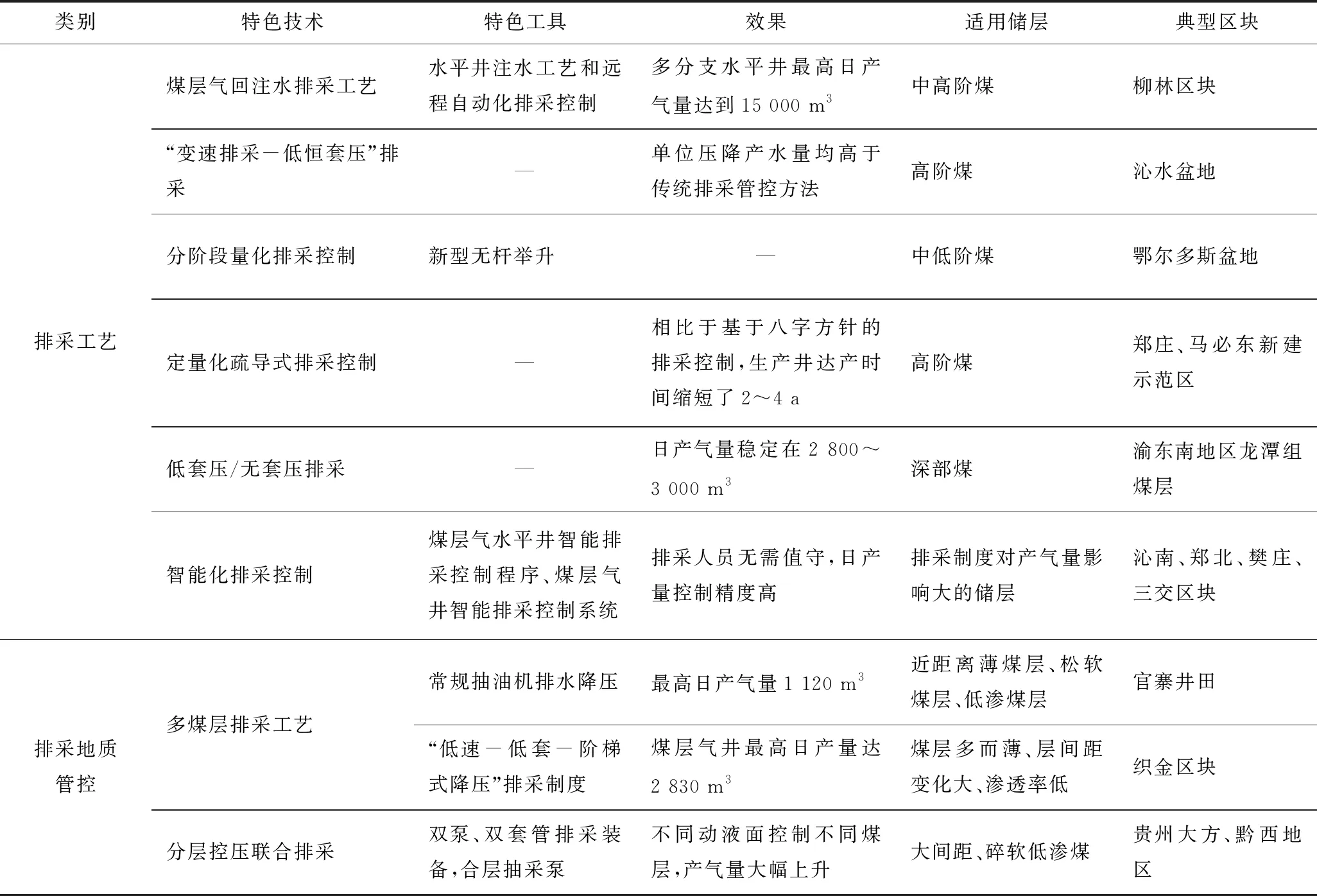

排水采气是煤层气井生产的独特环节,是影响煤层气单井产量的重要因素。我国煤层气排采工艺经历了从“连续、缓慢、稳定、长期”的传统排采工艺到围绕“煤储层临界解吸压力”制定的分阶段精细化控压排采工艺。目前,我国煤层气井开始应用智能化排采装备,大部分区块已逐步实现了精细化控压排采(表4)。

表4 煤层气排采技术现状及应用效果

1.4.1 排采工艺

(1)煤层气回注水排采工艺技术。该工艺可以稀释煤粉,预防排采过程煤粉卡泵,保证排采井连续、稳定生产。将沉淀、过滤后的产出液通过油套环空回注到井底进行重新利用,可有效冲蚀煤粉,并保证煤粉稀释均匀。此外,该工艺还可以调节产水量,降低对电机的伤害。

(2)“变速排采-低恒套压”排采技术。该技术可以有效提高煤层气井排采过程中的排水效率。在启抽压力到储层压力阶段,采用较快的压降制度尽可能提高产水效率;在储层压力至解吸压力阶段,采用较慢的压降制度,最大程度减小煤层渗透率伤害、扩大煤层压降漏斗波及面积;在解吸压力至产气压力阶段,采用更慢的压降制度,实施“低套”产气管控,减小两相流影响。

(3)分阶段量化排采控制技术。该技术主要针对储层敏感性较强的煤层。基于面积降压理念,将煤层气排采划分为不同阶段,以有效解决多峰型排采模式所引发的问题。如“五段三压法”排采控制技术,“五段”指排水段、憋压段、控压段、高产稳产段及衰竭段;“三压”指井底流压、解吸压力和地层压力。该技术在沁水盆地樊庄、郑庄区块以及延川南煤层气田得到良好应用。此外,学者们还提出了适用于水平井和多煤层的“五段三压法”排采控制技术。

(4)定量化疏导式排采控制技术。以疏导为核心、以疏通渗流通道为原则,根据气相渗流强度与水相渗流强度,形成见气前与见气后不同的控制技术。对于强气相渗流,见气前变速排采,见气后降参控套压排采;反之采取见气前高速排采,见气后提参控液面排采。

(5)低套压/无套压排采技术。低套压排采主要应用于提产阶段,该阶段保持较低的套压可以减少流体运移通道内的含气饱和度。无套压排采技术主要针对压力系统较高的超深层煤层气井,在煤层气排采过程中,通过流压控制液面,以无套压生产,可以避免井下液面激荡,防止储层伤害。

(6)智能化排采控制技术。现阶段主要包括“双环三控法”排采、“套压开环法”排采、“双环单路PID”排采技术、“定量化排采多目标优化设计技术”等。该技术在樊庄、郑庄区块得到应用。

1.4.2 排采地质管控

(1)多煤层排采工艺技术。主要用于多煤层合采,且针对不同区块,具体排采方法不同。如官寨井田煤层气井多煤层合采应用了精细化控压方法。该方法在稳定降压阶段,最大程度产出地层水以降低储层压力;在产量上升阶段,对套压、流压、日产气量进行综合控制,采用低套压生产;在控压稳产阶段,主要控制流压和套压,以不裸露上部煤层为原则采用低套压生产。织金区块采用“低速-低套-阶梯式降压排采”,该技术以节点控制为手段,将排采过程分为3个阶段(缓慢降压阶段、阶梯降压阶段和稳流压生产阶段)进行精细控制,并以提高返排率为核心,以慢排为原则,低套防裸露,兼顾主力煤层,延长产气叠合时间。

(2)分层控压联合排采技术。该技术可通过分隔装置实现液面压力分层控制与联合排采。现有的技术包括双泵三通道双煤层分层控压排采技术、双套管多煤层分层控压排采技术和双煤层四通道分层控压排采技术。

1.5 煤层气提高采收率技术研究进展

煤层气提高采收率技术作为煤层气增产的重要手段,近年来得到快速发展。目前已形成了CO驱煤层气技术、可控冲击波增透技术、功率超声波增透技术等。

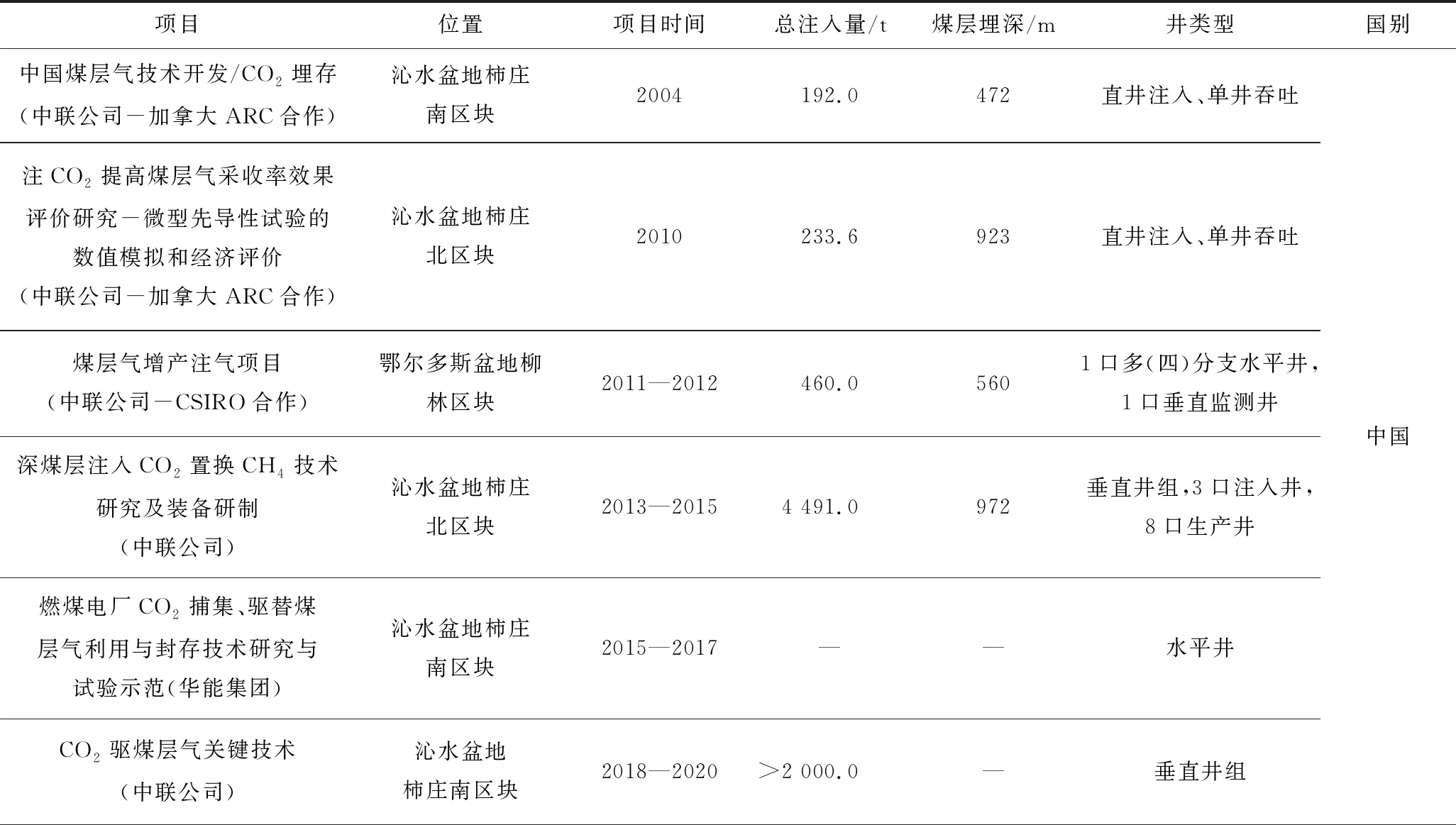

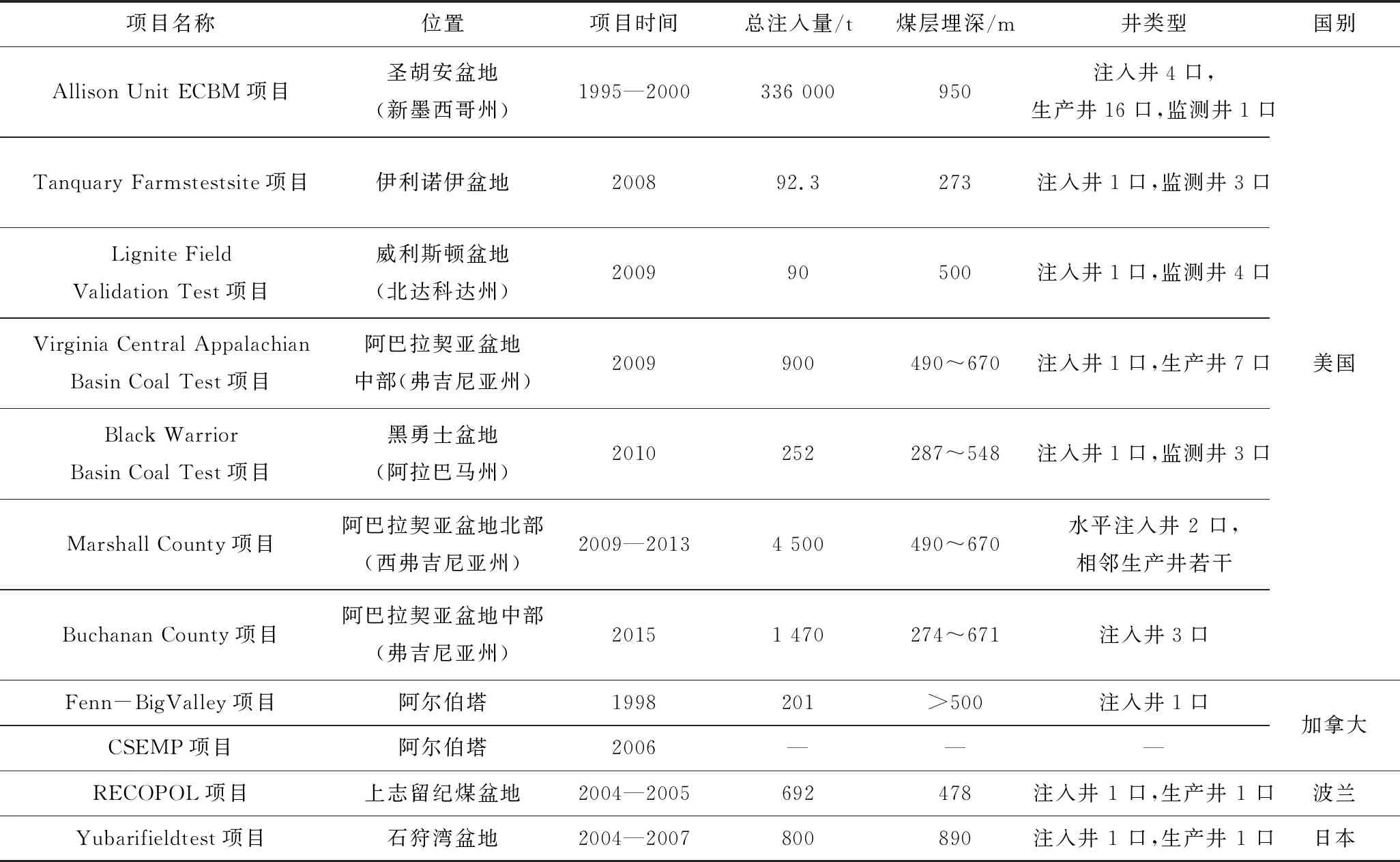

(1)CO驱煤层气技术。我国是全球碳排放量最大的国家,节能减排形势严峻。CO捕集利用与封存作为一种重要的减排技术,能够在较短时间内达到减排CO的目的。其中,CO驱煤层气技术(CO-ECBM)不仅能实现CO封存,同时也能提高煤层气采收率,具有环境和经济上的双重效益。早在20世纪90年代,国外已就CO-ECBM的竞争吸附行为等开展研究,先后在美国、加拿大、日本、波兰等国家开展了微型先导试验,证实了CO-ECBM的可行性。20世纪初,中联煤层气有限责任公司与加拿大阿尔伯塔研究理事会(Alberta Research Council,ARC)、澳大利亚联邦科学与工业研究组织(Commonwealth Scientific and Industrial Research Organization,CSIRO)开展合作,先后在沁水盆地柿庄南、柿庄北区块以及鄂尔多斯盆地柳林区块开展CO-ECBM微型先导试验,分别评价了煤层直井、多分支水平井CO注入能力、注入速率及注入后煤层渗透率变化等(表5)。结果表明,煤层注CO后显著提高了煤层气的单井产量和采收率,但由于煤岩吸附CO导致煤体膨胀,降低了煤层渗透性能,导致后期CO的注入能力下降。

表5 CO2-ECBM先导试验

续表

近年来,我国CO-ECBM先导试验已经由单井注入向垂直井组注入转变,注入深度由浅层向中深层转变。总体上,我国CO-ECBM尚处于微型试验阶段。在国家“双碳”目标的背景下,CO-ECBM将是煤层气的重要发展方向。

(2)可控冲击波增透技术。可控冲击波增透技术能在煤层中形成不同尺度的复杂裂隙网络,是低渗煤层改造的理想措施之一。冲击波在不同的区域通过致裂、撕裂和高弹性声波,在煤层中形成冲击波带、压缩波带和高弹性波带,形成裂缝网络的同时疏通渗流通道。该技术在全国不同区块30余口地面钻井和2个煤矿井下抽采工作面开展了现场试验,作业后储层产量提升达8倍,取得了良好的煤储层改造效果。

(3)煤层功率超声波增透技术。煤层功率超声波增透技术是将声发射探头放入含水煤层,利用声波扩散传递的能量对煤层进行激励改造。超声波作用于煤体后导致原始裂隙扩展,裂隙堵塞物被清除,从而改善了瓦斯渗流通道。该技术具有方向性好、能量大、穿透能力强、传播距离远等技术优势。现场试验结果表明经过功率超声波增透后的瓦斯平均抽采体积分数和瓦斯平均单孔纯量分别是未增透区的2.26 倍和3.67倍,取得了良好的煤层增透效果。

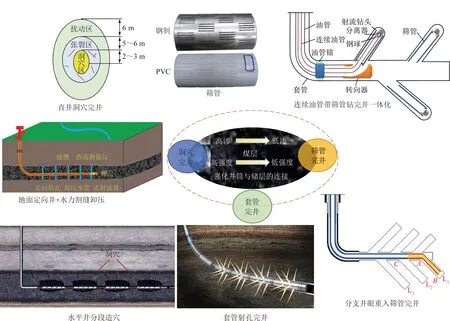

1.6 煤层气人工智能应用技术发展现状

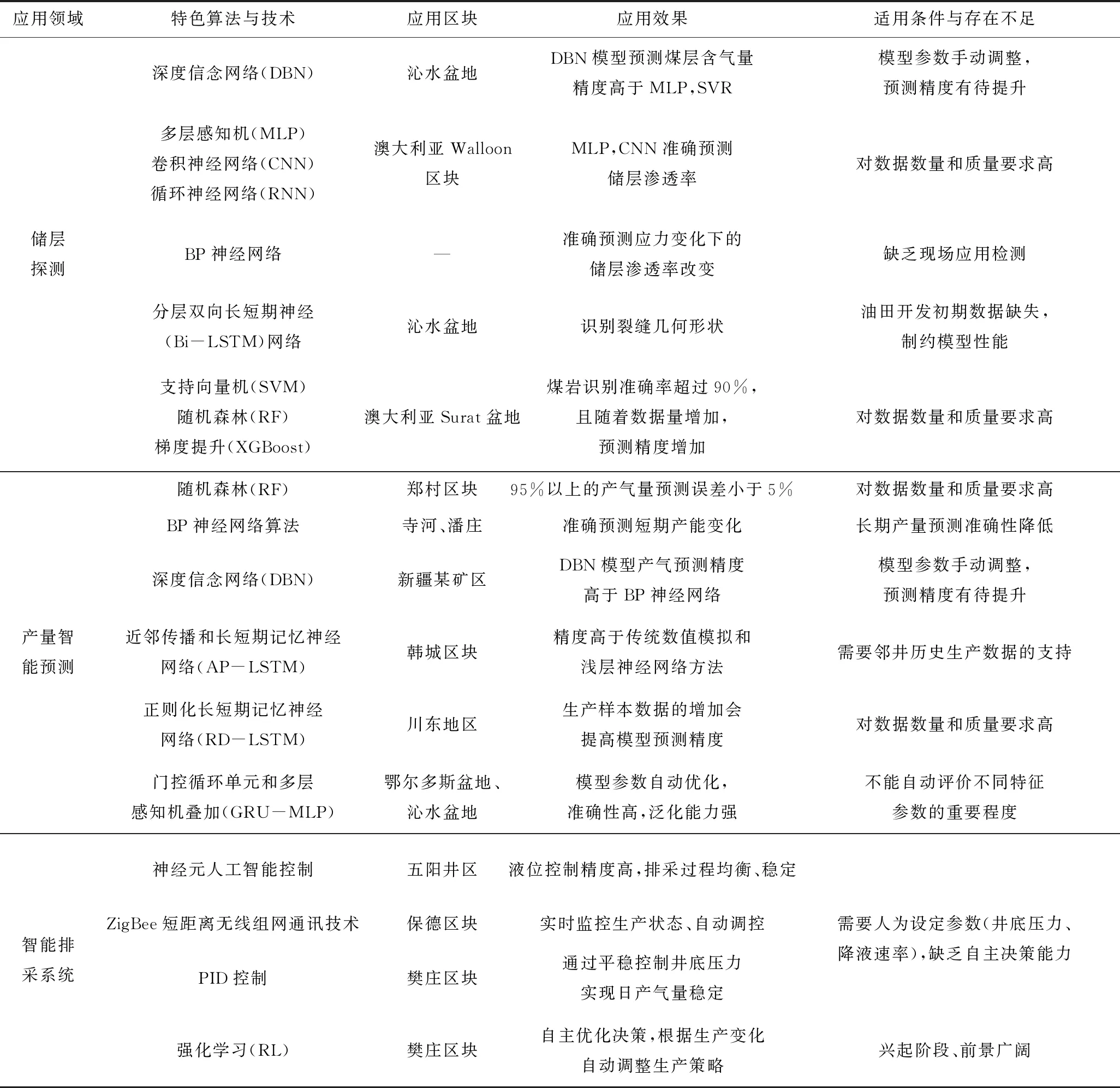

当前,全球科技向着数字化、信息化、智能化方向发展,油气勘探开发智能化已成为行业热点和发展趋势。自20世纪80年代以来,学者们将人工智能技术引入测井、物探、油藏工程、钻完井工程、采油工程和地面工程等多个领域,并取得了一系列成果,全球石油公司积极布局,结合自身定位建立了特色的人工智能技术平台,人工智能技术在油气勘探开发领域展现出巨大潜力。然而,与常规油气人工智能技术相比,煤层气人工智能技术难度较大,主要原因在于煤层气赋存机理复杂、开采难度大,相关数据积累不足、数据质量较低。目前,煤层气智能化研究主要集中在地质探测与评价、产量预测和排采优化3个方面(表6,图4)。

图4 煤层气开发采用的各类人工智能算法示意

表6 煤层气人工智能技术现状及应用效果

1.6.1 人工智能在地质探测与评价中的应用

人工智能技术在地质探测与评价方面的应用主要集中在储层特征参数反演和煤层岩性识别2方面。在储层特征参数反演方面,基于多层感知机(Multi-Layer Perceptron,简称MLP)、BP神经网络(Back Propagation Neural Network,简称BP)、卷积神经网络(Convolutional Neural Networks,简称CNN)、循环神经网络(Recurrent Neural Network,简称RNN)、深度信念网络(Deep Belief Network,简称DBN)等深度学习技术,建立了储层孔隙度、渗透率、含气量、裂缝识别等智能预测模型,为认识储层提供了准确、高效、便捷的技术手段。在煤层岩性识别方面,通过采用以逻辑回归(Logistic Regression,简称LR)、支持向量机(Support Vector Machine,简称SVM)、随机森林(Random Forest,简称RF)、极限梯度提升(eXtreme Gradient Boosting,简称XGBoost)为主的机器学习算法学习钻井数据(钻压、转速、扭矩及钻速等)、随钻测井数据(伽马射线及井径)和岩性间的非线性关系,能够快速识别钻遇层的岩性,煤层识别准确率超过90%。

1.6.2 人工智能在产能预测中的应用

煤层气产能智能预测模型主要包括机器学习模型和深度学习模型,如人工神经网络(Artificial Neural Network,简称ANN)、长短期记忆神经网络(Long short-term memory,简称LSTM)、RF等。然而,上述模型均为纯数据驱动方法,对数据的质量和数量要求较高,数据质量和数量会直接影响产量预测的准确性。物理-数据联合驱动可解决煤层气产能智能预测多解性、小样本的问题。物理-数据联合驱动的方法主要分为3类:第1类方法是通过数据学习信息,丰富机理模型,可用于建立数据修正的物理模型、降阶模型或在线更新动态系统等;第2类方法是分别使用物理模型和数据模型来建立系统的不同部分,然后进行组合,完成整体建模。上述2类方法在常规油气藏中已经取得一定应用。第3类方法是将已知的物理约束与数据学习模型组合,不仅可以保留关键的物理特征,而且可以快速运算。第3类方法尤其适用于油田现场动态产能预测,通过保留已知的物理特征,例如储层特征、裂缝参数、井底流压等,使模型能准确捕捉煤层气日产量的动态变化,提高产量预测的准确率。同时,相比于纯数据驱动方法,该方法对历史生产数据的质量和数量的要求相对较低。总体而言,“物理约束-数据驱动”模型能进一步提高煤层气产能预测的准确性、稳定性和普适性。

1.6.3 人工智能在排采中的应用

煤层气智能排采系统的主要构成包括硬件部分(压力计、温度计、变频器等现场监控设备)和软件部分(数据管理、分析、决策和信息传递等),例如:基于神经元人工网络的自动排采控制系统(沁水盆地五阳井区)、负压排采智能分析系统(鄂尔多斯盆地保德区块)、基于PID控制的“双回路单PID控制法”(沁水盆地樊庄区块)等。然而,上述模型均需要人为干预、主观设置基础参数(井底流压、降液速率等),系统缺乏对生产动态变化原因的自主分析和优化决策能力,智能化尚不足。强化学习(Reinforcement Learning,简称RL)是解决这一缺点的有效方法。基于强化学习,学者们建立了具有自主学习和决策能力的煤层气排采控制模型,该模型通过生产环境和决策响应机构间的交互式学习,能够实时分析生产状态、优化排采参数并做出决策。

2 煤层气开发面临的难题与挑战

尽管我国在沁水盆地、鄂尔多斯盆地等煤层气主力区块的开发中取得重大突破,但是单井产量低一直是制约我国煤层气高效开发的重大难题。例如,日产量低于500 m的低效井在沁水、鄂东占比约50%。我国2020年天然气总产量为1 876.44亿m,其中煤层气(地面井)产量为57.67亿m,仅占当年全国天然气总产量的3.07%,距离大规模开发仍有一定距离。与常规天然气和页岩气相比,煤层气的储量未开发率较高,累计地质储量、累计技术可采储量、累计经济可采储量的未开发率都高达80%。造成煤层气单井产量低的主要原因有:

第1,复杂的地质条件,我国煤层普遍具有“三低一高”的特征,即低饱和度、低渗透性、低储层压力和高变质程度,含煤地层和不同煤层(甚至是同一煤层)纵、横向非均质性强。此类条件下的煤层气开发是世界性难题,难以照搬国外规模化开发模式。

第2,煤层气赋存特点的理论认识仍存在很大缺陷。特别是对深部煤层气、低阶煤煤层气的赋存状态缺乏认识,对煤系地层煤层气成藏特点缺乏研究,影响了对优质储层勘探开发的预测和对煤层地质甜点层段的优选。

第3,不同地质条件下煤层气开发技术通用性差。在部分区块成功应用的技术难以移植到其他区块,即尚未形成针对我国不同煤层地质条件的适用性技术。当前与地质条件相适应的勘探开发井型、井网部署带有一定盲目性,与不同煤层气地质条件相适应的工程技术尚未完全形成。

第4,不同技术的增产机理缺乏成熟的理论认识。特别是针对复杂地质条件的煤层气开发尚未突破,如构造煤、深部煤、多煤层、低阶煤、煤系气的增产改造,仍然存在着重大技术瓶颈。

第5,地质-工程一体化理论与技术尚不成熟。“地质-工程”双甜点综合评价体系及协同工作模式缺乏。地质-工程一体化是煤层气降本增效开发的有效手段:以地质特征为基础、以工程改造为重点,采用多理论、多学科、多技术交叉融通,将地质甜点与工程甜点协同考虑,建立闭环优化设计模式。地质-工程一体化在保德、潘庄煤层气田已成功开展实践,取得了可观的经济和社会效益。但是,目前仍然需要在煤层气开发的整体设计和各个阶段持续推进地质-工程一体化理论与技术的研究,建立适用于我国复杂煤层地质条件下的开采模式。

针对上述煤层气开发的“卡脖子”问题,亟需按照“特定条件+适应性关键技术”的总体思路,加强对不同区块煤层气富集成藏、渗流机理、生产特征和配套工程技术研究攻关,鼓励多气合采、煤气共采,以期建立适用于我国煤层气低本高效的开发模式。

3 煤层气储备型技术与发展展望

降本增效、绿色开采是煤层气产业可持续发展的关键。针对现阶段煤层气开发面临的难题和挑战,笔者提出了几项储备型技术和发展展望。

3.1 煤层气开采储备型技术

3.1.1 深部煤层超临界CO聚能压裂

深部煤层是我国未来勘探开发的重要领域和CO地质埋存的重要场所,具有广阔的开发前景。目前,我国深部煤层气开发尚处于试验阶段,仅在沁水盆地郑庄、柿庄、武乡区块,准噶尔盆地白家海凸起,鄂尔多斯盆地大宁—吉县、延川南等区块开展了深部煤层气勘探开发先导试验,部分煤层气井产量高达几千甚至几万方。深部煤层具有“高地应力、中高温度、特低渗透、高饱和性”的特点,常规水力压裂在深部煤层开发时面临起裂压力高、闭合应力大、支撑剂嵌入等难题。笔者团队提出超临界CO聚能压裂结合径向井技术改造深部煤层的新思路:利用地面泵车向带有井下聚能工具的压裂管柱内持续泵注CO,当管柱内压力超过工程设计压力时,聚能工具泄流通道自动打开,高压超临界CO冲击波迅速致裂煤体,形成多条不受地应力干扰的辐射状裂缝。如图5所示,水平井侧钻径向分支井以扩大煤层的动用体积,充分结合径向井体积造缝、超临界CO独特物性和高压气体动态致裂的三重优势,达到一层多孔、定向诱导、立体卸压的效果。此外,CO注入煤层可与煤层CH竞争吸附,同时实现CO地质埋存。该技术有望为我国深部煤层气增产改造-CCUS一体化提供有效技术手段。

图5 深部煤层径向井超临界CO2聚能压裂技术示意

该技术可配合“聚能冲击+油套同注”等工艺实现高压超临界CO多次、长时间持续注入,克服传统水力压裂准静态加载裂缝单一、高能气体压裂动态加载裂缝规模小等缺点,使储层产生一定规模且不受地应力控制的复杂裂缝网络。该技术背后的关键科学问题是:① 超临界CO能量释放特性及调控机制;② 超临界CO聚能压裂裂缝起裂扩展力学机制;③ 深部煤层CO封存多相流体与地质体的长时耦合机制。

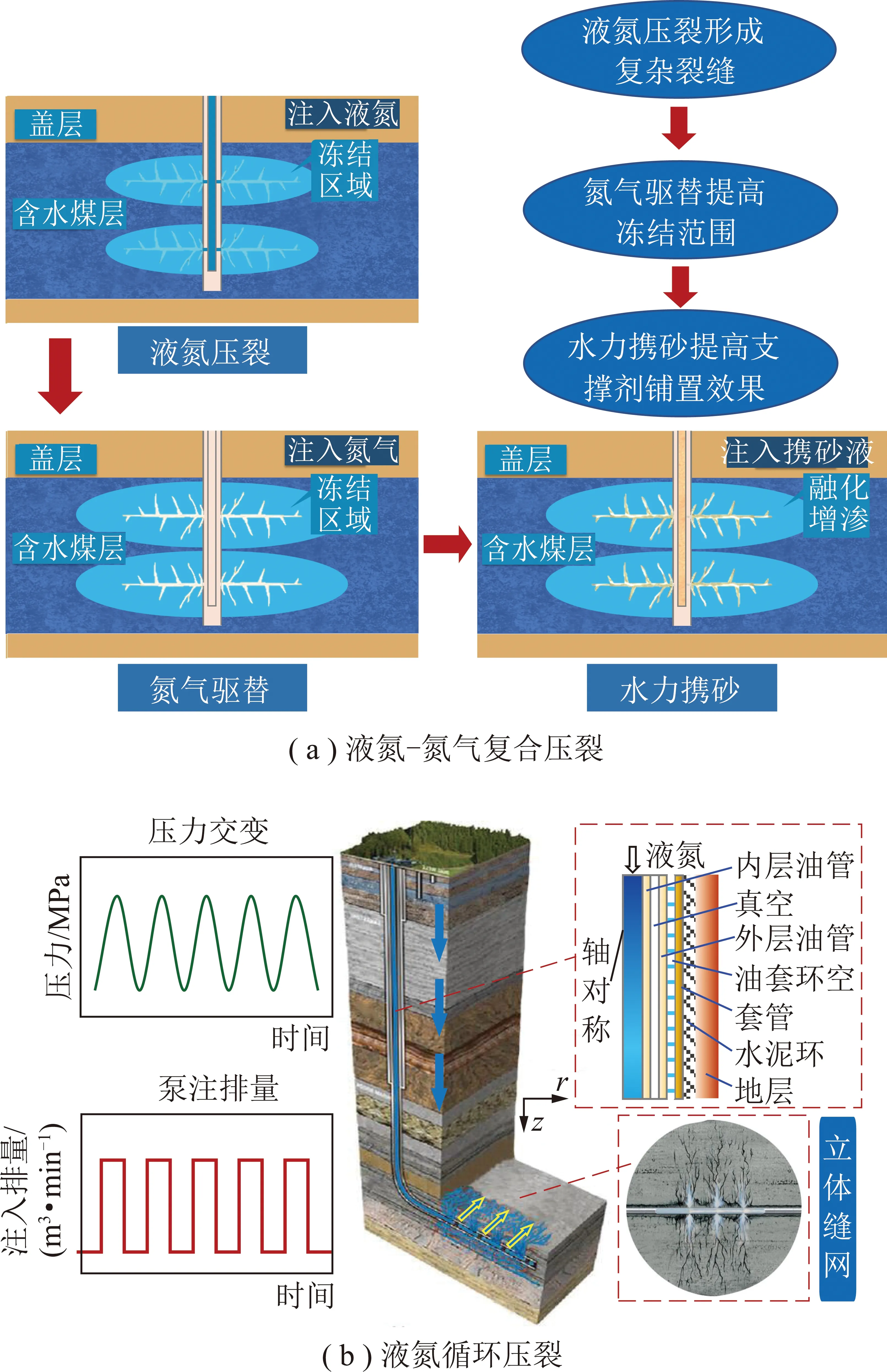

3.1.2 液氮-氮气复合/循环压裂

针对黏土矿物质量分数高、外来液相侵入易发生“水锁”效应的煤层,除了采用上述超临界CO聚能压裂外,笔者团队还提出了“液氮-氮气”复合压裂方法和液氮循环压裂方法。“液氮-氮气”复合压裂的技术原理是(图6(a)):采用液氮压裂含水煤层形成复杂裂缝,同时冻结裂缝周围煤层;注入氮气进行二次压裂,提高压裂裂缝的长度和复杂度;注入携砂液,携带支撑剂充填裂缝。该方法可以提高裂缝的长度和复杂度,减少水体进入煤层,克服煤岩吸水膨胀、降低孔渗的弊端;其次,液氮在压裂过程中将裂隙水冻结,可有效解决压裂液在煤层中易滤失的难题。此外,液氮和氮气可以补充地层能量,克服压裂液不易返排的弊端。

图6 煤层气液氮压裂技术示意

为了进一步提升液氮压裂造缝复杂度,笔者团队还提出了液氮循环压裂技术,其技术思路是(图6(b)):以“注入-停顿”的方式将液氮周期性注入煤层,通过施加交变的温度-压力载荷,使煤岩发生冷热循环、应力振荡、疲劳破坏,从而降低裂缝起裂压力、促进立体缝网的形成。在液氮注入过程中,煤岩发生强烈热冲击,形成大量热应力微裂缝,可显著降低起裂压力,诱导主裂缝起裂,有利于在井周形成复杂缝网。在液氮停止注入焖井过程中,井筒和煤层中的液氮受热气化,黏度降低并发生体积膨胀,有利于促进裂缝延伸并激活天然裂缝。此外,煤层温度恢复过程中,会再次发生热损伤促进微裂缝的形成。在液氮“注入-停顿”过程时,交变热应力-流体压力会使煤岩缝周应力场产生周期性改变,使煤岩发生疲劳破坏,进一步降低起裂压力,诱导裂缝起裂与扩展,最终形成立体缝网。

尽管液氮压裂技术具有突出的技术优势和广阔的应用前景,但针对不同煤层地质条件的适应性研究较少,需要结合不同的储层特征,开展以“液氮造缝+不同压裂液介质携砂”为主体的新型无水压裂技术攻关。目前该技术背后亟待解决的关键科学问题是:① 多场耦合作用下液氮压裂不同类型煤岩的造缝机理;② 煤层粗糙裂缝面内不同压裂液介质携砂能力影响机制。

3.1.3 水平井水力喷射分段造穴

针对弹性模量低、泊松比高、压裂改造效果欠佳或无法实现分支井眼重入的碎软煤层,笔者团队提出“水平井水力喷射分段造穴”卸压增透开采煤层气的新思路,通过构建“大直径水平井”模拟煤矿巷道,实现煤层大范围应力释放,改善煤层孔隙度和渗透性,降低储层压力,促进甲烷解吸产出。其技术原理是:采用磨料射流进行水力喷射定向造穴,通过优化喷嘴结构、排布、喷射参数等,在三维空间上达到“网格式”切割破碎煤岩的效果,并激活天然裂缝,形成洞穴效应;在水平段逐级喷射造穴,形成多段立体卸压空间,打破原始地应力后应力持续重分布并引起损伤破裂、增渗,从而提高单井产量(图7)。在沁水盆地郑庄区块开展了现场试验,试验结果表明:改造后稳定日产气量达到10m,是相邻压裂水平井日产气量的4倍。因此,水平井水力喷射分段造穴储层改造技术在煤层气开发领域具有工程可行性和广阔的应用前景。

图7 煤层气水平井水力喷射分段造穴示意

此外,为助力“双碳”目标、发挥CO竞争吸附在煤层中的优势,笔者团队在水力喷射造穴的基础上,进一步提出了“超临界CO旋转磨料射流喷射诱导煤层气水平井造穴”的新方法,有望大范围释放应力、提高煤层气井产量,同时实现CO封存,达到碳中和及构建“绿色地球”的长远目标。

尽管水平井水力喷射分段造穴在煤层气开采中取得产量突破,但是由于基础理论研究不足,完井参数设计尚停留在经验基础上。目前该技术背后亟待解决的关键科学问题主要为:① 水平井造穴诱导煤层应力演化机理;② 煤层渗透率对造穴诱导应力重构的响应机制;③ 水平井洞穴完井气、水流动规律与产出特征。

3.1.4 煤层气智能完井与排采决策

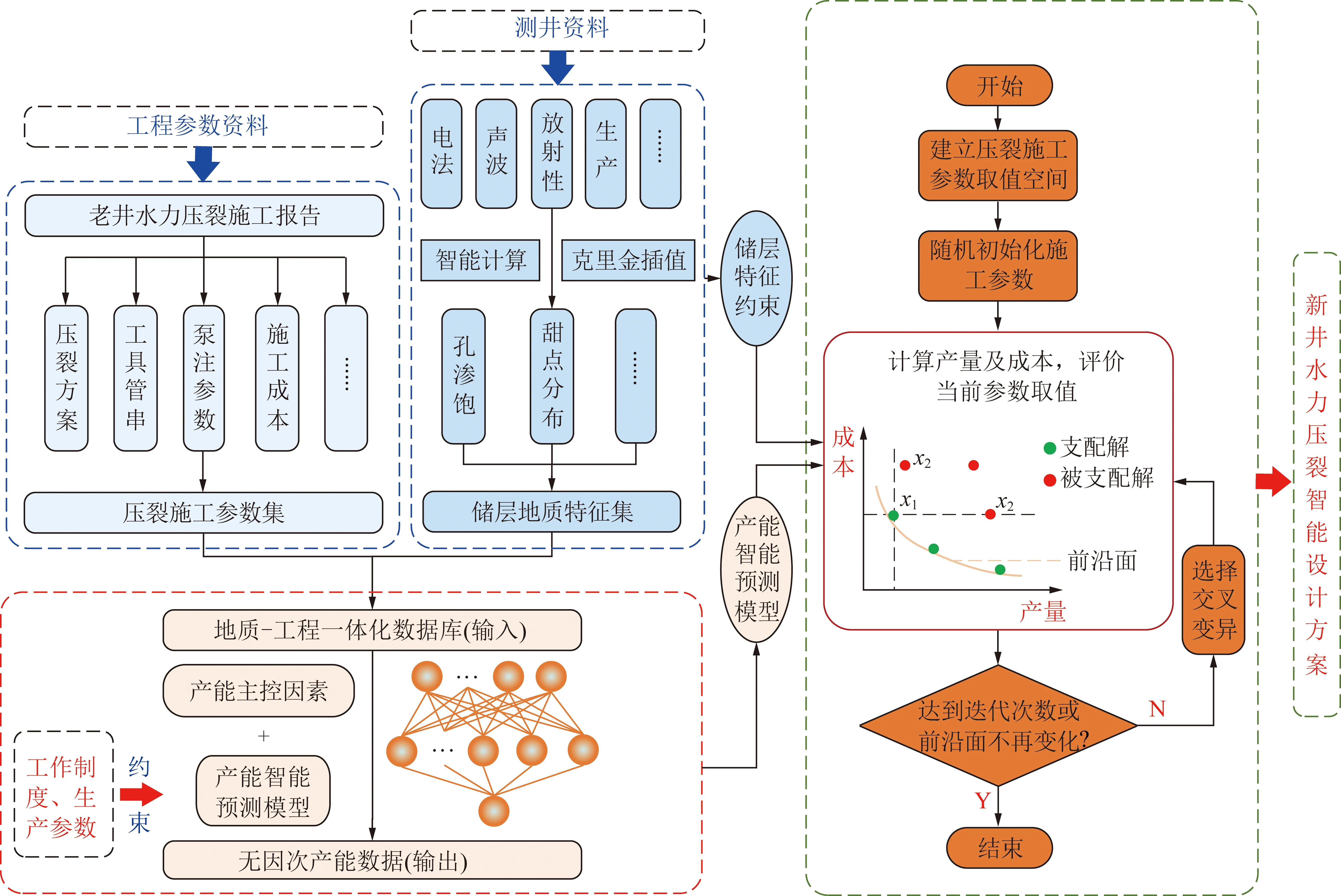

人工智能是“十四五”煤层气开发科技创新的重要趋势,笔者团队提出了压裂参数智能优化、缝网参数智能反演、产能智能预测和智能排采控制等方面的思路。前3者主要针对压裂设计,其思路可应用于其他完井方式。

传统的煤层气压裂设计多依赖现场经验,对储层的适应性考虑不足。笔者团队提出“以产能最大、成本最低”为多目标的水力压裂参数智能设计方法(图8)。该方法包括以下步骤:① 采集储层地质特征数据、已压裂井施工设计和生产数据,建立地质-工程一体化数据库;② 采用特征工程技术挖掘数据间的关系,确定煤层气产能的主控因素;③ 采用机器学习、深度学习技术,以地质-工程一体化数据集作为输入,以产能作为输出,建立煤层气产能智能预测模型;④ 计算压裂材料和工具的费用;⑤ 采用多目标优化算法,以储层特征数据为物理约束,以产能最大、成本最低为多目标优化压裂施工参数,从而指导现场施工。以储层特征数据做物理约束能够提升压裂参数设计与储层条件的适配性,同时多目标优化算法能增强模型的全局搜索能力。该方法可为优化煤层气井压裂施工、提高储层改造效果、提升煤层气田经济效益提供理论依据和方法支撑。

图8 水力压裂参数智能设计思路

针对煤层复杂裂缝网络刻画难、数值模拟网格剖分难度大、历史拟合耗时长等问题,采用机器学习和优化算法,建立一套以复杂缝网参数和储层特征参数为反演目标的智能反演工作流(图9)。工作流的核心内容为煤层复杂缝网显式表征、产能智能代理模型建立、自动历史拟合和产能长期预测。思路为:采用嵌入式离散裂缝模型(Embedded Discrete Fracture Model,EDFM)建立煤层气井复杂缝网气水两相流动数值模型;采用K邻近算法(K Nearest Neighbor,简称KNN)、SVM、RF、深度神经网络(Deep Neural Networks,DNN)等人工智能算法,构建油藏数值模型的代理模型;通过遗传算法实现自动历史拟合;最后,采用反演的缝网参数及储层特征参数进行长期产能预测,从而评价煤层气开发方案效果。

图9 复杂缝网特征参数智能反演工作流

产能智能预测方面,采用门控循环神经网络(Gated Recurrent Unit,GRU)和多层感知机(MLP)叠加的人工神经网络模型,建立“物理约束-数据驱动”的煤层气产能智能动态预测模型,通过带精英策略的非支配排序遗传算法(Non-dominated Sorting Genetic Algorithms,NSGA II)实现神经网络超参数的自动优化。通过引入物理约束部分,增强模型对产量峰值和长期生产的预测能力,提高煤层气产量预测的准确性、稳定性、可靠性、普适性和高效性。应用于临汾区块和大宁井田的煤层气多级压裂水平井产能预测,发现模型准确性高,泛化能力强。

煤层气井排采参数智能决策方面,基于强化学习,提出一种煤层气井排采参数智能决策系统。该系统包括数据采集和存储(测量终端)、分析决策(智能体)、执行控制(执行终端)和生产现场(环境)4个子系统。4个子系统间的交互过程包括以下步骤:① 通过数据采集和存储系统实现煤层气生产过程的实时监测,包括地面测量数据(产气量、产水量、流压、动液面等)和井下监测数据(温度、压力、入流剖面等),建立生产状态集;② 通过分析决策系统实现煤层气生产动态分析,预测气液流量;采用多目标优化算法,以储层动态特征为约束,以最大产气量为目标,优化排采参数并发出动作指令;③ 控制执行机构接受动作指令并实时响应,完成生产调节;④ 数据采集系统实时采集现场数据,反馈优化后的生产结果并继续监测生产过程。该系统会随着生产数据的积累以及智能体和生产现场之间的交互式学习,不断优化智能体,提升产量预测精度。然而,该系统对井下监测系统、地面-井下双向信息实时传输和控制执行机构等硬件设置有着较高要求,需要软硬件协同发展。

3.1.5 煤矿区煤层气“四区联动”井上下联合抽采模式

我国能源结构以煤为主,煤层气开发必须坚持矿井、地面抽采“两条腿”走路的方针。针对未经过采矿扰动的地区,利用地面井技术进行开采;针对采煤扰动区,采用矿井与地面井结合的方式进行抽采。笔者团队依托煤与煤层气共采国家重点实验室,结合高瓦斯矿区煤层气与煤炭2种资源协调开发的生产实际,提出了全矿区、全层位、全时段煤与煤层气共采“四区”(规划区、准备区、生产区、采空区)联动井上下联合抽采模式及技术体系(图10)。煤与煤层气共采“四区”联动抽采技术体系包括规划区地面超前预抽、煤矿准备区井上下联合抽采、生产区精准卸压抽采和煤炭采空区地面钻采。

图10 煤与煤层气共采“四区”联动井上下联合抽采模式

煤矿采前地面预抽井技术在山西晋城寺河矿实现了煤层瓦斯含气量平均每年降低1.36~2.40 m/t,东五盘区采煤速度提高1倍以上,煤炭资源采出率提高10%以上,在晋城成庄矿实现了煤层瓦斯含气量最高每年降低1 m/t,建成了山西省煤与瓦斯共采绿色开采示范矿井,标志着煤与瓦斯共采技术取得重大突破。

煤矿准备区井上下联合抽采属加速抽采,通过井下定向长钻孔与地面井压裂影响区沟通,实现井上下联合抽采,提高了地面煤层气抽采量,缓解了矿井生产掘进困难和生产衔接紧张等局面,实现了准备区煤炭与煤层气协调开发。生产区卸压抽采技术是结合井下工作面回采对煤储层扰动的影响,充分利用地面采动井组或L型井,对工作面回采过程中释放的瓦斯进行及时有效地抽采,以保障上隅角瓦斯不超限。此技术在晋城矿区、大同矿区、阳泉矿区、西山矿区均进行了推广应用,取得良好抽采效果。采空区地面抽采技术不仅在以晋城、西山、阳泉矿区为代表的高瓦斯矿井得到应用推广(表7),在大同矿区为代表的低瓦斯矿井也得到了应用推广。目前,采用地面钻井排采、地面与井下联合抽采以及本煤层钻孔抽采等不同的技术措施已初步实现了煤矿区煤炭与煤层气两种资源安全高效协调开发。未来“四区联动”的区域递进式立体抽采模式将会进一步解决煤层气开发与煤炭开采的时空矛盾,提高煤炭资源采出率,实现煤层气地面开采和井下抽采2个独立产业模式的有效衔接,保障煤矿安全、绿色发展,实现煤炭清洁、高效利用。

表7 煤矿采空区井生产数据

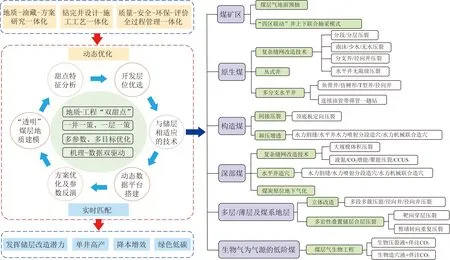

3.2 地质-工程一体化适配性技术探索

地质-工程一体化的核心是地质参数和工程参数的动态优化与实时匹配,其目标是最大程度发挥储层改造的增产和稳产潜力,实现降本增效和单井高产。其主要内容是地质-油藏-方案研究一体化,钻井和完井设计-施工工艺一体化,质量-安全-环保-评价全过程管理一体化。具体开展:地质特征精细刻画与建模、工程技术适用性评价、地质-工程数据库建立、配套开发模式集成等(图11)。

图11 煤层气地质-工程一体化适配性技术示意

首先,对目标区块进行精细化地质建模,“透明”呈现煤层复杂地质结构,表征甜点分布,优选有利开发层位。其次,结合不同的煤层地质特点,采用不同的配套开采技术。例如,煤矿区煤层气采用地面预抽和“四区联动”井上下联合抽采模式,原生结构煤采用复杂缝网改造技术、丛式井技术、多分支水平井技术等;构造煤采用顶底板间接压裂或水平井造穴卸压增透技术等;深部煤采用复杂缝网改造技术、水平井造穴、煤炭地下气化技术等;多/薄煤层及煤系气储层采用立体改造或穿层压裂技术等;以生物气为气源的低阶煤采用微生物驱替、井下生物工程等。综合考虑地质-工程“双甜点”,通过“一井一策、一层一策”建立与地层特征相匹配的工程技术与工艺。

然后,搭建地质-工程一体化动态数据平台,以经济成本、单井产量、投入产出比等为目标,采用大数据和人工智能算法对地质、工程多参数进行多目标优化。再次,根据现场施工数据、试气试采数据反演储层地质参数、工程改造参数(如裂缝参数)等,实时优化施工方案和参数,并校正地质模型,形成闭环调控。

最后,在投产阶段,采用“物理约束-数据驱动”或机理-数据双驱动的人工智能算法实时预测单井日产量,以单井产量最大、开发成本最小为多目标,实时调整生产动态管理制度。最终目标是达到智能化、低碳化、配套化、经济化和可持续化发展。

3.3 双碳目标背景下煤层气高效开发展望

碳达峰不是能源达峰,碳中和不是零碳,油气发展与“双碳”目标并行不悖。“双碳”目标下的油气发展战略是“稳油、增气、保供”。“稳油”指2060年碳中和后油气需求仍有2.3亿~3.0亿t、4千亿m,“双碳”目标下油气供需矛盾依然突出。“增气”指天然气将在能源转型中起到桥梁作用。保障能源安全,促进能源结构转型,化石能源清洁低碳化,天然气是现实选择。努力实现原油稳产2亿t/a,天然气产量2.6千亿~3.0千亿m/a,满足社会主义现代化油气需求。“保供”指加大油气勘探开发力度,保障油气长期供应安全。

非常规油气是未来国内油气增储上产的战略接替领域,也是增储上产的主力军。煤层气高效开发肩负着保障煤矿安全生产、减少瓦斯事故的责任以及清洁能源供应、助力实现“双碳”目标的使命。“双碳”目标背景下煤层气产业的“爬坡期”也是产业发展的“机遇期”,清洁低碳能源替代高碳能源是我国能源结构调整的必然选择。因而,煤层气产业应抓住历史机遇。一方面,继续扩大勘探开发力度,向“煤系气、深部煤、低阶煤”领域进军,突破我国煤层气“储量多、产量低”的困境。另一方面,重点推进CO-ECBM技术,发挥深部不可采煤层高产CH和封存CO的独特优势,助力“双碳”目标实现。

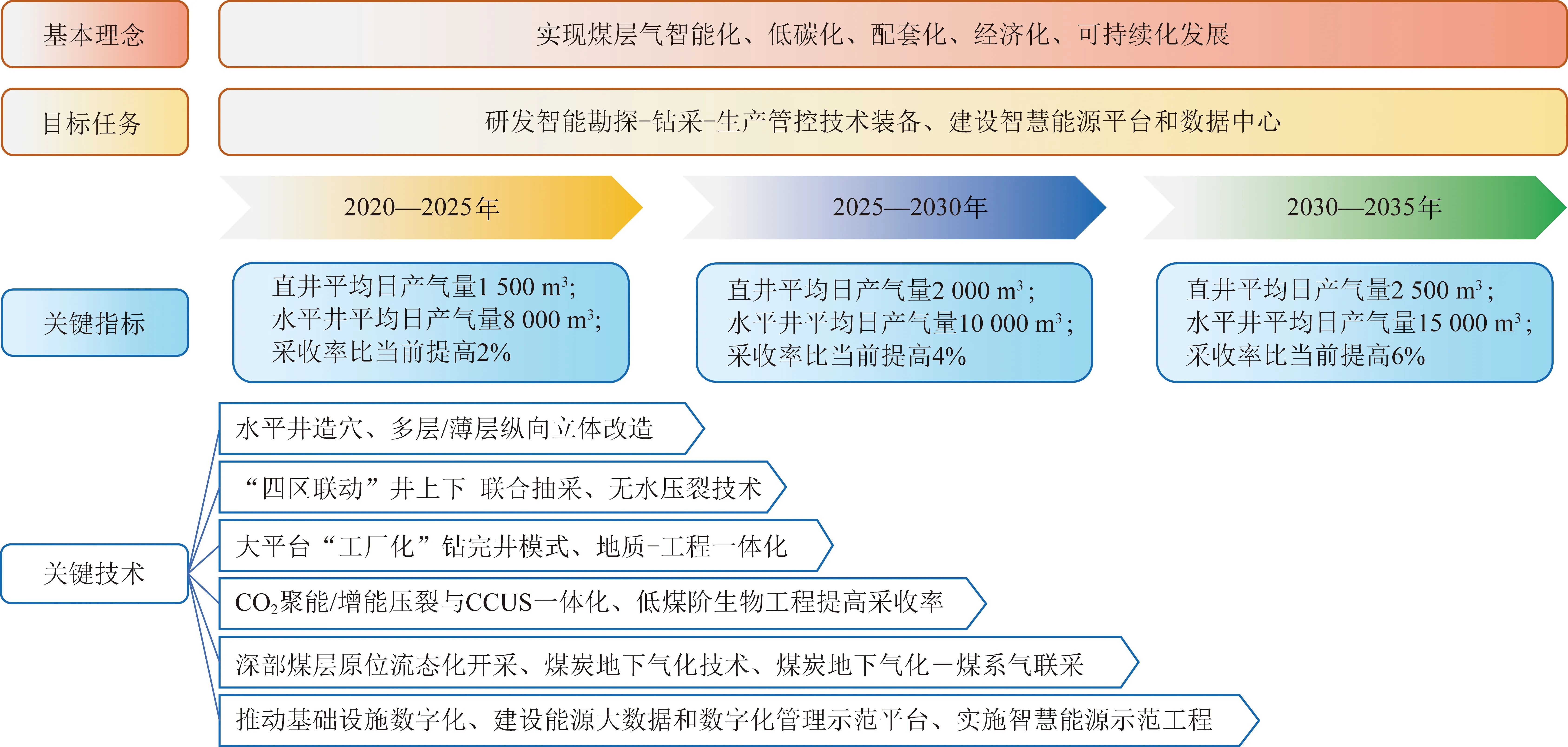

在碳中和的背景下,结合我国煤层气开采现状、能源需求与资源分布、煤层气发展方向,参考近年来与煤层气高效开发相关的研究报告、油气重大专项项目成果报告、中国工程院战略研究与咨询项目研究报告等资料,总结了我国煤层气2020—2035年技术发展方向(表8,图8)。煤层气钻完井技术方面,稳定高效低成本的井身结构、基于储层保护的钻井液体系、长水平段水平井钻井技术、大平台丛式井“工厂化”钻完井作业模式、连续管钻完井智能化技术、地质-工程-钻采一体化钻井技术是重要的发展方向。煤层气储层改造将向着自动化、流程化、标准化、工厂化方向发展;压裂工具向全通径、可溶解、无限级方向发展;压裂监测与诊断向精细化、实时可视化方向发展;裂缝设计向地质-油藏-工程一体化方向发展;压裂液向高导流能力、高支撑剂悬浮性能、无伤害、无水方向发展;支撑剂向低成本、高强度、超低密度、用途多样化方向发展。煤层气排采技术将向基于人工智能和大数据平台的智能排采、生产动态实时监测、生产制度优化管理与决策、智能预警的方向发展。

表8 2020—2035年我国煤层气技术发展方向

以上技术瓶颈背后的核心科学问题主要有:煤-液相互作用机制及对井壁稳定性的影响、碎软煤层破裂及裂缝扩展机理、天然裂缝(层理、割理、节理等结构弱面)与水力裂缝的相互作用机理、多层/薄层/岩性叠置储层裂缝纵向穿层扩展机理与控制方法、多甜点精准/靶向压裂机理、低压/常压储层低伤害高效增能机理与实施方法、深部煤层高温高应力岩石破裂及缝网形成机理与控制方法、深部煤层原位流态化开采下的岩体应力场-裂隙场-渗流场的多物理场耦合理论等。

基于以上技术方向和拟解决的关键科学问题,结合我国“十四五”现代能源体系规划纲要,提出了2020—2035年煤层气开发发展路线展望图(图12)。以“实现智能化、低碳化、配套化、经济化、可持续化发展”为基本理念,以“研发智能勘探-钻采-生产管控技术装备、建设智慧能源平台和数据中心”为目标任务,以原创性、引领性、颠覆性技术体系如固态流态化开采、水平井水力喷射分段造穴、超临界CO聚能压裂与CCUS一体化、煤炭地下气化-煤系气联采等为关键手段,构建智慧煤层气田,实现单井日产量和采收率的突破。

图12 2020—2035年我国煤层气开发发展路线展望

4 结 论

(1)煤炭是我国能源安全稳定供应的“兜底保障”。作为煤炭开采的伴生产物,煤层气是优质高效、绿色清洁的低碳能源,加快煤层气开发利用,是我国推进能源生产和消费革命的重要途径,也是国家能源安全保障的基石之一。目前,我国煤层气在钻井、完井、压裂、排采、提高采收率及人工智能方面均取得了较大突破。钻井方面,井型设计、钻井工艺和钻井液体系不断丰富与完善,但仍需结合煤层特性,保障经济、高效、安全、稳定成井;完井方面,主要形成了洞穴完井、筛管完井和套管完井技术及配套井下工具,井筒与储层之间的连接逐渐增强;压裂方面,主要形成了碎软煤层间接压裂、分段/分层压裂、无水/少水压裂等,压裂规模和效果不断提升;排采方面,针对不同区块形成了配套的多种排采技术,逐步实现了自动化、智能化排采;提高采收率方面,从基础理论到现场工程示范已不断取得进展,CO-ECBM将成为煤层气绿色低碳开发的重要趋势;人工智能方面,主要集中于地质探测与评价、产量预测和排采优化3个方向,智能化识别、动态预测和优化水平不断提高。

(2)我国的煤层气勘探开发逐步向煤系地层、深部煤、低阶煤等领域迈进。但受限于复杂的储层地质条件,缺乏与不同储层相适应的钻井、完井、压裂、排采配套技术体系,“单井产量低”长期难以改变。“地质-工程一体化”是解决当前复杂煤层开发困难的有效手段,需要在煤层气开发的整体设计和各个阶段实现地质参数和工程参数的动态优化与实时匹配,从而最大程度发挥储层改造的增产和稳产潜力,形成适用于我国复杂煤层地质条件的高效开发技术体系。笔者团队提出了煤层气高效开采的总体思路为:特定条件+适应性关键技术,鼓励多气合采、煤气共采,并提出几项具体的储备型技术,包括深部煤层超临界CO径向井注入-聚能压裂-CCUS一体化、液氮-氮气复合/循环压裂、水平井水力喷射分段造穴、煤层气智能完井与排采决策系统、煤矿区煤层气“四区联动”井上下联合抽采模式等。

(3)在“碳达峰、碳中和”的目标导向下,煤层气产业需加强规划、突出重点,为国家“双碳”目标做出贡献。一方面,继续扩大勘探开发力度,强化煤层气开发基础研究,实施先导性示范工程,推动原创性、引领性、颠覆性技术研发,突破我国煤层气“储量多、产量低”的困境,建立适用于我国煤层气低本高效的开发模式。另一方面,以“地质-工程一体化”为核心,不断推进智能化、低碳化、配套化、经济化和可持续化发展的开采技术,构建能源大数据平台与智慧煤层气田,推动“低碳”能源供应。