锂离子电池在不同倍率循环的阻抗特性研究

史金涛,余传军,李 倩

(天津力神电池股份有限公司,天津 300384)

锂离子电池在消费电子领域及电动汽车行业得到了广泛的应用,电子产品及电动汽车用户对电池的充电速度提出了更高的要求,因此提高电池的快充性能也是电池企业的重要研发方向。商业化的锂离子电池由以下部分组成:正极、负极、隔膜、集流体、电解液以及电池装配所需的连接件和外壳等,在电池的充放电过程中这些部件及部件之间都会产生阻抗[1]。内阻是电池重要的性能指标,是电池各部分阻抗的综合表现,也是影响电池充电速度的关键因素,并且影响电池的电压、容量、倍率性能以及能效。

根据测量方法的不同,锂离子电池内阻分为直流内阻和交流内阻。电池直流内阻的研究更有实际意义,因为它包含了欧姆阻抗、电化学极化阻抗、浓差极化阻抗等各部分的影响。在电池的使用过程中,随着电池的老化,内阻也随之发生变化,不同的老化因素会导致不同的内阻变化,因此可以用内阻作为参数来表征电池的寿命,分析电池老化的原因[2]。为了表征内阻的变化以及不同阻抗在内阻中的贡献,广泛采用电化学阻抗谱(EIS,Electrochemical impedance spectroscopy)技术研究锂离子电池阻抗及电池老化过程中的阻抗变化[3-4]。作为无损测量技术,EIS 测试可以在电池的整个生命周期进行,不需要对电池进行拆解就可以诊断电池的健康状态SOH、SOC、内部温度等信息,辨识电池老化过程中的阻抗演化规律,对于电池的优化设计提供数据。此外,EIS 数据可以为等效电路模型辨识模型参数,确保电池管理系统能够准确预测电池的状态,为电池提供更合理的使用策略。

本文研究目的是采用高镍-石墨锂离子电池,考察电池在0.5C、1C、2C和阶梯充电等充放电策略的循环性能,测试循环过程中的电池直流内阻,并采用EIS 测量不同循环次数的阻抗,探究电池老化过程中内阻变化规律,通过电池阻抗的变化来分析电池可能的老化原因。

1 实验

1.1 软包电池制作

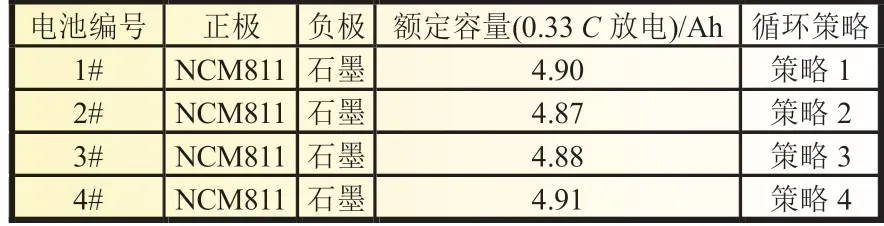

本文研究中所用电池为叠片软包电池,正极采用NCM811 材料,负极采用石墨材料。由于要测试4 种不同倍率充放电循环,电池相对应的编号为1#,2#,3#,4#,电压使用区间2.5~4.2 V,电池的相关信息见表1。

表1 电池配方及循环条件

1.2 循环测试流程

循环测试流程:电池放置在恒温箱内测试,恒温25 ℃,采用Arbin BT-2000 电池测试系统进行测试。4 种充放电策略如下:

策略1 充电:0.5C恒流充电至4.2 V,恒压充电至截止电流为0.05C,静置20 min;

放电:0.5C恒流放电至2.5 V,静置20 min。

策略2 充电:1C恒流充电至4.2 V,恒压充电至截止电流为0.05C,静置20 min;

放电:1C恒流放电至2.5 V,静置20 min。

策略3 充电:2C恒流充电至4.2 V,恒压充电至截止电流为0.05C,静置20 min;

放电:2C恒流放电至2.5 V,静置20 min 。

策略4 充电:0~10%SOC,1C恒流充电;10%~40%SOC,2.9C恒流充电;40%~50%SOC,2.4C恒流充电;50%~60%SOC,2.0C恒流充电;60%~80%SOC,1.5C恒流充电;80%~100%SOC,1C恒流充电至4.2 V,恒压充电至截止电流为0.05C;充满电后静置20 min;

放电:1C恒流放电至2.5 V,静置20 min。

以上4 种策略重复进行循环充放电至电池容量保持率为80%。

1.3 EIS 和直流内阻测试流程

电池在进行不同策略循环过程中,4 种策略每循环200 次进行一次EIS 测试和直流内阻测试。将电池放置在恒温箱内测试,恒温25 ℃,电池调整到SOC=50%后静置4 h 再进行EIS 测试,采用恒电位测量方法,交流电压为1.5 mV,频率范围为:10 mHz~100 kHz,测试设备为Gamry30KB OOS TER。

直流内阻测试流程为:将电池放置在恒温箱内测试,恒温25 ℃,电池调整到SOC=50%后采用1C电流放电15 s,通过放电前后电压计算直流内阻。

2 结果与讨论

2.1 不同倍率的循环性能

在温度为25 ℃,采用4 种不同循环策略条件对电池进行了近2 000 次循环测试。图1 是电池在4 种循环策略下的放电容量保持率。图2 是每200 次循环在0.33C倍率下测试的放电容量保持率。图2 在0.33C标定的容量衰减趋势与图1一致。从图1 可以看出,1#电池在0.5C倍率下循环1 300 次后,容量保持率为81.2%;2#电池在1C倍率下循环到1 300次,容量保持率为82.8%;3#电池在2C倍率下循环到1 300 次,容量保持率为89.4%;4#电池在阶梯充电策略下循环到1 300 次,容量保持率为89.6%。循环测试结果表明,1#电池在0.5C倍率循环时电池容量衰减速率最快,3#电池在2C倍率循环和4#电池阶梯充循环容量衰减速率接近,电池在这两种策略下循环性能最好,2#电池在1C倍率循环时比2C衰减快,但比0.5C衰减慢,也就是电池循环倍率越小,容量衰减速率越快。造成这种趋势的原因如下:首先,在低倍率循环时,电池单次循环充放电的时间更长,比如0.5C充放电的时间为1C的两倍,所以按循环次数来对比的话,表观上表现出低倍率循环性能更差,如果按电池使用时间来对比,低倍率循环的电池寿命更长。其次,由于电池循环的进行,电池的内阻也会增长,充放电时的极化会增大,因此电池在高倍率充电时,电池的充电电压很快就会到达截止电压4.2 V,负极材料不会完全嵌锂,正极材料不会完全脱锂,活性材料结构会更稳定,有利于延长材料寿命,容量衰减会变缓;同样放电时,高倍率的放电电池电压会快速下降到截止电压2.5 V,电池的放电深度较小,同样有利于延长材料寿命,容量衰减也会变慢,也就是电池在高倍率下类似于浅充浅放,因此对于电池的寿命更有利。

图1 电池在4种循环策略下的放电容量保持率

图2 电池在0.33 C下测试的放电容量保持率

2.2 EIS 分析

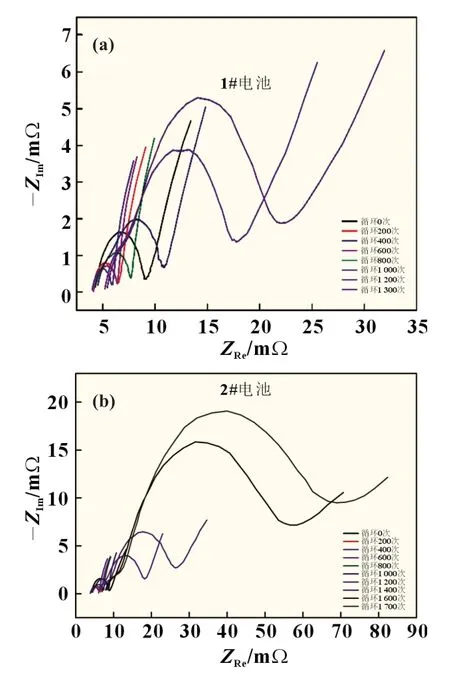

图3 是电池在不同循环次数的电化学阻抗谱的测试结果,从图中可以看出,循环前期尤其是前600 次循环,阻抗谱图中的半圆弧在减小,这部分与电化学反应时的电荷转移阻抗相关,这意味着循环前期电荷转移阻抗呈下降趋势,导致电池总阻抗下降,这与直流内阻的测试结果一致。电池循环到600 次后,电池阻抗开始增加,循环至容量保持率80%附近时,可以看出阻抗的增加非常明显。

图3 不同循环策略循环过程中的电化学阻抗谱

采用如图4 所示的等效电路模型分别对电池循环前和循环400 次的电化学阻抗谱进行拟合,主要目的就是通过拟合来研究电荷转移阻抗的变化,拟合结果见表2。从拟合结果可以看出,电池在4 种循环策略进行循环充放电时,在400 次循环的电荷转移阻抗相比循环前降低,这也导致了图5 中直流内阻的减小。

图4 等效电路模型

图5 电池在4种循环策略不同循环次数下的直流内阻

表2 电池电荷转移阻抗Rct (SOC=50%) Ω

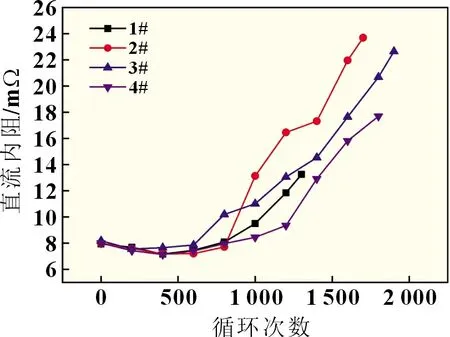

2.3 直流内阻分析

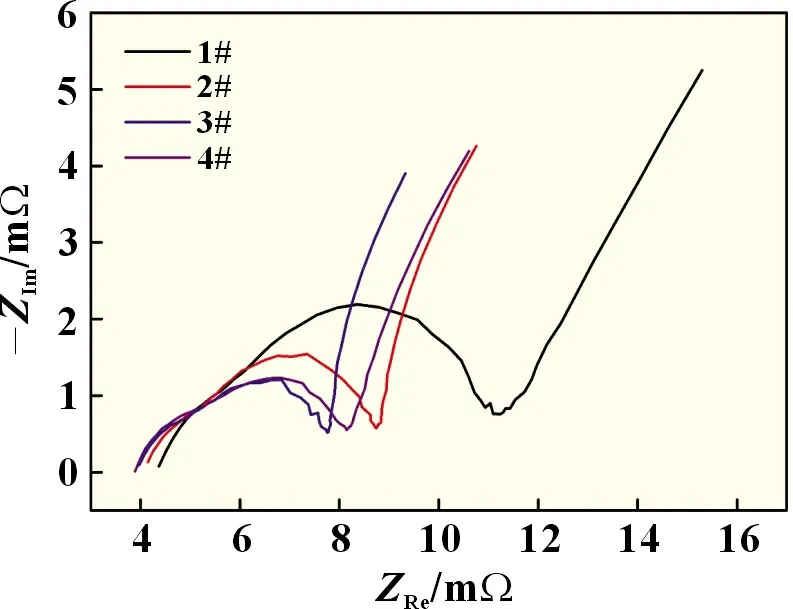

图5 是电池在4 种循环策略循环过程中的直流内阻测试结果,结果表明在不同循环策略时,前600 次循环电池都表现出内阻略有下降,不同策略的电池内阻相差不大,从600 次后,随着循环的进行,内阻呈持续增加的趋势,说明电池的极化越来越大。从图5中可以看出,从1 000次循环开始,电池内阻增长速度变快,根据内阻增长值排序依次为2#(1C)>3#(2C)>1#(0.5C)>4#(阶梯充)。图6 为电池在4 种循环策略条件下第1 000 次循环的电化学阻抗谱。从图6 可以看出,4 种不同循环策略电芯的电化学阻抗谱中半圆弧大小依次为:1#>2#>4#>3#,这部分与电化学反应时的电荷转移阻抗相关,不同循环倍率下的电荷转移阻抗差别较大,尤其是在0.5C循环的1#电芯电荷转移阻抗最大。根据文献[5],电池内阻主要包括电子阻抗、离子阻抗、接触阻抗、电荷转移阻抗。根据图5 的直流内阻数据,对于本文的电化学体系电池,可知循环后期(1 000 次后)电荷转移阻抗并非直流内阻中决定因素。一般来说,循环过程接触阻抗不会有较大的变化,因此本文中直流内阻随循环的进行应该与电子阻抗和离子阻抗相关。电子阻抗与极片的导电网络相关,而离子阻抗与极片的孔隙率和电解液的电导率相关。电池在不同倍率循环后,极片状态差异较大。在较大倍率循环时,活性材料在脱嵌锂的过程中所受的应力较大,可能会导致活性材料和极片发生破裂,破坏导电网络,影响电子导电;如果极片发生破裂或者电解液在极片表面发生副反应,会导致极片孔隙率的降低,影响锂离子在极片中的迁移,进而影响离子导电。结合图1 和图5 来看,循环后2#电池的容量衰减速度快、内阻增长明显,说明在1C循环后,极片劣化严重,而3#和4#由于充放电深度比1#电池要小,极片的劣化会减缓,该规律与文献[5]中的研究一致。由于1#电池在较低的倍率下循环,活性材料在脱嵌锂的过程中所受的应力较小,活性材料和极片发生破裂的程度不严重,内阻的增长可能与SEI 膜和CEI 膜的增厚相关性较大。

图6 电池第1 000次循环电化学阻抗谱

3 结论

本文采用三元体系电池研究在0.5C,1C,2C和阶梯充下的循环性能,根据测试结果按照循环次数进行对比,电池在2C和阶梯充电策略的循环性能最好,2C循环1 900 次后容量保持率为78.6%;在阶梯充电策略下循环到1 800 次,容量保持率为79.2%。同时在循环过程中还测试了电池的直流内阻与EIS,从直流内阻数据可以发现随着循环的进行,内阻呈先略下降再增长的规律,并且阶梯充电的内阻增长最小。通过EIS 的研究,电池阻抗随循环的进行与直流内阻保持一致的规律,即先下降后增长。通过本文研究可以发现,阶梯充电是比较合适的充放电策略,既能保证较快的充电速度,同时还能延缓电池的衰减。