阳极添加剂对PEMFC抗反极性能影响研究

李咏焕,宋 微,姜 广,俞红梅,邵志刚

(1.中国科学院大连化学物理研究所,辽宁大连 116023;2.中国科学院大学,北京 100039)

随着全世界能源危机日益严重,氢能逐渐被各发达国家列入能源发展计划,质子交换膜燃料电池(PEMFC)作为氢能利用最高效的能量转化装置,具有转化效率高、续航里程长、无污染等优点,受到了极大的关注,尤其是在交通运输等民用领域[1-2]。但是耐久性、成本和性能仍然是其大规模商业化之前需要解决的问题[3]。

通常情况下,PEMFC 阳极和阴极分别被提供足够的氢气和空气(氧气)来维持运行,但是往往也会发生氢气供应故障、水淹等问题,导致阳极侧氢气不足,阳极电势迅速增加,使电池电压出现反转。当阳极电势达到1.5 V 时,析氧反应(OER)开始提供维持电流所需的质子和电子。随着阳极电势的继续升高,碳腐蚀反应速率加快,在短时间内会破坏催化层结构,导致Pt 颗粒从载体上脱落,发生团聚,损坏电池性能[4]。严重时,燃料和氧化剂在反应腔内混合,从而引发灾难性故障[5-6]。

为了避免反极现象,商用燃料电池汽车大多使用系统控制策略,如监测电池电压等方法[7]。然而,这增加了系统的复杂性,影响系统稳定性,提高了成本。抗反极阳极催化剂被认为是可替代系统策略的另一种方法,主要是使用抗腐蚀性更强的载体如石墨化的碳载体[8],金属氧化物载体[9-10]以及添加OER 催化剂[4]。目前抗反极阳极策略以添加IrO2[11]、RuO2[12]为主,其目的是使电解水反应更容易发生,从而缓解碳腐蚀。

本文分别将平均粒径为2.68、2.20 和1.31 nm 的IrO2添加到阳极催化层中,利用燃料饥饿引发电池反极,研究了添加三种不同IrO2的膜电极的抗反极性能。

1 实验

1.1 催化剂制备

1.1.1 Adams 熔融法制备IrO2

具体步骤为[13]:将H2IrCl6·xH2O(质量分数35%,天津金铂兰精细化工有限公司)溶解在10 mL 异丙醇溶液中,剧烈搅拌1 h,加入10 g 硝酸钠,将所得浆料在60 ℃下加热1 h,随后在80 ℃烘箱中烘干,所得产物研磨后在400 ℃下焙烧2 h。

1.1.2 软模板法制备IrO2

具体步骤为[14]:首先,取153.2 mg Pluronic® F127(Sigma-Aldrich)搅拌溶解于60.8 mL 去离子水中。加入H2IrCl6·xH2O,高速搅拌6 h,加入12.16 mL F127(0.02 mmol/L)与1 mol/L NaBH4(天津大茂化学试剂厂)的混合溶液。搅拌过夜后,用无水乙醇洗涤样品,在60 ℃真空干燥。最后,将干燥后的IrO2粉末移入管式炉中400 ℃焙烧2 h。

1.1.3 Ir 黑

Ir黑购于Johnson Matthey 公司。

1.2 催化剂与阳极催化层表征

将商业化铱黑和制备的IrO2催化剂分散在乙醇溶液中得到悬浮液,滴于铜网上,待乙醇挥发后置于透射电子显微镜(TEM,JEM-2100)中观察催化剂形貌。使用广角X 射线粉末衍射仪(XRD,PANalyticalX’Pert PRO)对催化剂粉末进行晶体结构分析,X 射线源为Cu 靶的Kα 射线。管电流为40 mA,管电压为40 kV,扫描范围为10°~90°,扫描速率15 (°)/min。使用X 射线能谱仪(EDS,JEOL-IT300)表征Ir 元素在阳极催化层表面的分布。使用扫描电子显微镜(SEM,JSM-7800F)观察膜电极阳极催化层在反极前后的形貌。

1.3 膜电极的制备与电池组装

将质量分数5% 的Nafion(DuPont)溶液,去离子水(18 mΩ),异丙醇(阿拉丁,99.9%)和70%(质量分数) Pt/C(Johnson Matthey)催化剂超声混合制备阴极催化剂浆料,并将其直接喷涂在Nafion 212 膜(DuPont)上制备阴极CCM,Pt 的担载量为0.4 mg/cm2,浆料中I/C 比(ionomer/carbon mass ratio,离聚物/碳质量比)为0.7。阳极催化剂浆料中具体含量见表1,制备方法与阴极相同。然后,将CCM 与气体扩散层在温度为140 ℃,压力为0.1 MPa,时间120 s 的条件下热压成MEA。最终制得的MEA 有效面积为5 cm2。

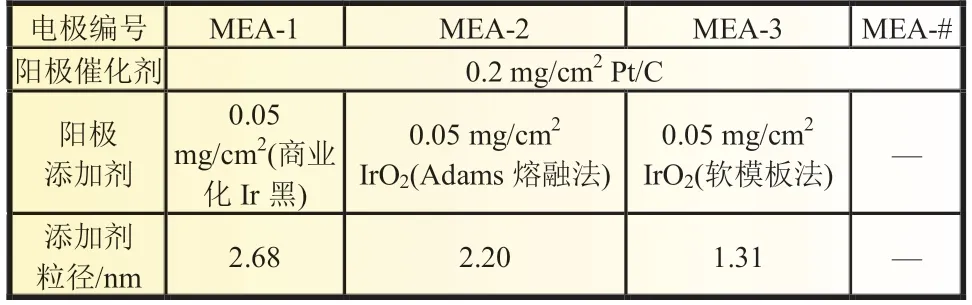

表1 实验中使用的三种膜电极

将制备好的MEA与石墨流场,端板组装成单电池进行测试。

1.4 电池性能测试

极化曲线(I-V)和电化学阻抗测试(EIS)的电池温度为75 ℃,背压为0.05 MPa,H2/Air 流量为120/800 mL/min,阴极和阳极的相对湿度均为100%。

极化曲线测试前,电池活化4 h 以上保持性能稳定,随后进行至少3 次极化曲线测试。然后在200 mA/cm2的恒定电流下,频率范围为100 kHz~0.1 Hz 测试了EIS 曲线,用来比较反极前后电池高频电阻的变化[4]。在循环伏安(CV)曲线测试之前,将电池进行吹扫,H2和N2分别通入阳极和阴极,直到开路电压下降至0.1 V 以下。CV 测试电势范围为0.05~1.2 V,扫速为50 mV/s,阳极/阴极流量为50/100 mL/min 且背压为0。

1.5 反极测试

为了模拟电堆中反极的情况,将恒流源与电池串联。首先,在电池温度75 ℃,背压0.05 MPa,阴/阳极H2/Air 流量为120/800 mL/min,且相对湿度均为100%的条件下充分活化电池。随后将氢气切换为氮气,此时,阳极和阴极气体流量均为500 mL/min,同时向电池施加200 mA/cm2的恒定电流,当反极时间(电压从0 V 开始到反极停止的时间)达到5 min 时(或电压达到-2 V)切断电流。反极测试后,将电池活化1 h,进行后续测试。

2 结果与讨论

2.1 催化剂物理表征

使用XRD 对三种不同的催化剂进行晶体结构表征,并与标准卡片中的Ir(JCPDS No.06-0598)和IrO2(JCPDS No.15-0870)的衍射峰比较。从图1 可以看出,在Ir 的谱图中,2θ为40.7°、47.2°、69.1°和83.3°依次对应Ir 的(111)、(200)、(220)和(311)晶面衍射峰,在Adams 熔融法和软模板法制备的IrO2的谱图中,2θ为34°对应一个较宽的峰,这可以归于IrO2金红石相的最强峰,说明本文中Adams熔融法和软模板法制备的IrO2粒径较小[15]。

图1 商业化Ir黑、Adams熔融法和软模板法制备的IrO2的XRD 图

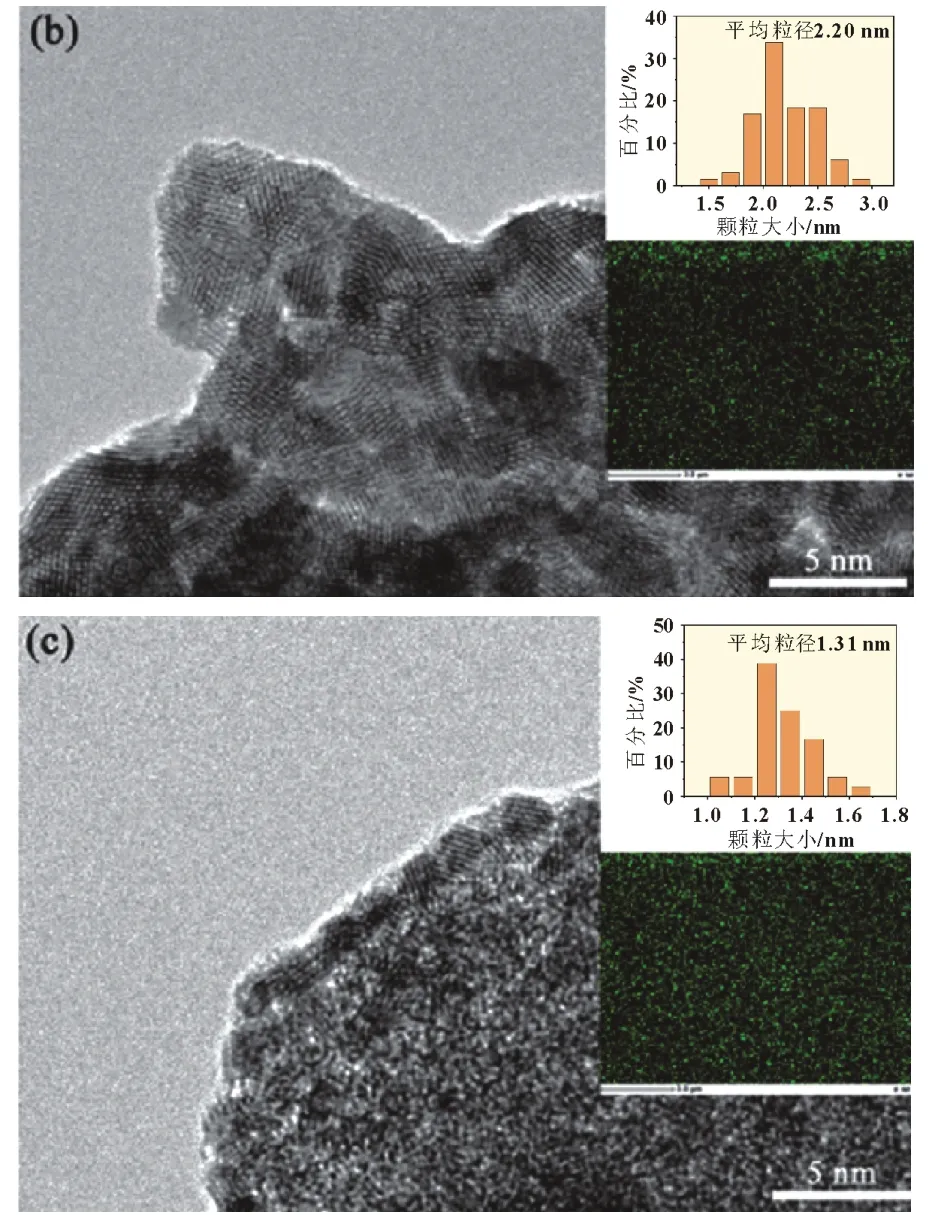

图2(a)~(c)分别是三种催化剂的透射电镜图,插图为对应的催化剂粒径以及该催化剂制备的阳极催化层中Ir的元素分布图。从图(a)可以看出,Ir 黑团聚严重,不利于活性位点的暴露,因此会影响其电解水的催化活性。而使用Adams 熔融法和软模板法制备的IrO2团聚较轻,并且平均粒径分别为2.20和1.31 nm,小于Ir 黑(2.68 nm),因此其OER 性能较好。从Ir的元素分布图可以看出,MEA-1 的阳极催化层中Ir 元素分布不均匀,这是因为Ir 黑本身团聚较严重,制备电极时不能很好地分散。而软模板法制备的IrO2由于其颗粒分散较均匀,因此引入后在催化层中分布较好。

图2 Ir黑(a)、Adams熔融法(b)和软模板法(c)制备的IrO2TEM图,插图分别为对应的粒径和该催化剂在制备的阳极催化层中Ir的元素分布图

2.2 阳极添加剂对电池抗反极性能的影响

图3 是添加Ir 黑的MEA-1 与无添加剂的MEA-#反极测试前后的I-V 曲线对比图。由于MEA-#的阳极无抗反极添加剂,在反极测试过程中仅22 s 就达到设定的截止电压(-2 V),因此MEA-1 的反极时间也控制在22 s。经计算可知,MEA-1在反极测试后电压损失仅0.12%(@1 000 mA/cm2),而MEA-#的电压损失为4.86%,远大于MEA-1,这证明了阳极添加剂对提高膜电极抗反极性能的重要作用。

图3 MEA-#和MEA-1反极测试前后I-V曲线

2.3 不同添加剂对电池性能的影响

图4 是掺杂三种不同添加剂的膜电极I-V 曲线,从图中可以看出,添加不同方法制备的IrO2后,电池的初始性能也会受到不同程度的影响。1 000 mA/cm2时,MEA-1 和MEA-2 的电压分别为0.59 和0.61 V,而MEA-3 的电压为0.62 V,这是因为MEA-3 中添加的软模板法制备的IrO2未出现明显团聚,且粒径小,因此不会过多地掩盖Pt 催化剂的活性位点,对电池的初始性能影响较小。而MEA-1 为引入铱黑的膜电极,铱黑团聚严重,粒径较大,添加后Pt 的活性位点掩盖较多,降低了氢氧化(HOR)效率,增加了高电密下的传质阻力[6],从而大幅降低电池初始性能。

图4 MEA-1、MEA-2、MEA-3的I-V 曲线

2.4 不同的添加剂对电池抗反极性能的影响

图5 分别是MEA-1、MEA-2 和MEA-3 组装的电池反极测试前后的I-V 曲线。三个电池均进行三次反极实验,每次反极时间持续5 min。反极后的曲线与反极前都没有太大的变化,说明添加电解水催化剂能够有效改善膜电极的抗反极性能。经历三次,每次5 min 的反极之后,在1 000 mA/cm2的电流密度下,MEA-1 的电压衰减了3.18%,而MEA-2 和MEA-3分别衰减了2.00%和0.42%,小于MEA-1。

图5 MEA-1、MEA-2和MEA-3三次反极前后的I-V曲线

为了进一步分析添加三种不同IrO2的膜电极的抗反极性能差异的原因,进行了催化层形貌表征及CV 和EIS 测试。图6(a)~(c)分别是MEA-1、MEA-2 和MEA-3 反极前后的CV 曲线,根据该图计算出电化学活性面积(ECSA),反极后,MEA-1和MEA-2 的ECSA 分别下降了24.3%和15.6%,MEA-3 只下降了5.7%,说明反极后MEA-3 的催化层只受到了轻微影响,碳载体没有出现严重腐蚀。

图6 MEA-1(a)、MEA-2(b)和MEA-3(c)三次反极前后的CV 曲线

图7 是三种膜电极反极前后催化层的形貌图。从图中可以看出,MEA-1 反极后催化层表面出现明显裂痕,这是因为反极造成了碳载体严重腐蚀,而MEA-2 和MEA-3 的催化层只是出现了较小的孔洞,说明经历反极后出现了轻微的碳腐蚀。

图7 MEA-1(a,d)、MEA-2(b,e)和MEA-3(c,f)反极前后阳极催化层的表面形貌图

表2 是MEA-1、MEA-2 和MEA-3 组装的电池反极前后的高频电阻值,从表中可以看出,反极后MEA-2 和MEA-3 的高频电阻较反极前相差不大。但是MEA-1 的HFR 增加较明显,结合CV 曲线可以推测,这是因为MEA-1 中添加的Ir 黑电解水活性较制备的IrO2低,因此其电解水的平台电位较高,在高的阳极电势下,碳载体受到腐蚀,导致HFR 增大。

表2 反极前与三次反极后的高频电阻

3 结论

本文向阳极催化层中引入了三种不同的抗反极添加剂,证明了添加剂对提高膜电极的反极耐受性能有积极影响,通过不同制备方法调控添加剂的粒径与分散度,研究表明随着添加剂粒径减小和分散度提高,膜电极的抗反极性能增强。引入软模板法制备粒径为1.31 nm,分散均匀的IrO2膜电极表现出了最高的初始性能和最好的反极耐受性能,反极测试后电压衰减仅为0.42%(@1 000 mA/cm2),阳极催化层碳载体仅受到轻微腐蚀,明显优于引入其他两种添加剂的膜电极。该结果对于制备燃料电池阳极抗反极添加剂具有重要意义。