生物医用CoCrMo合金铸件缩孔缺陷分析及其工艺改进

冯雨婷, 胡晓丽, 李 强, 卢宝柱, 马晓东, 赵 强, 孙玉祥, 王秀川, 张慧星

(1.天津中德应用技术大学 机械工程学院, 天津 300350;2.河北光德精密机械股份有限公司, 黄骅 061100)

生物医用材料是指以医疗为目的,与活体结合的人工非生命材料,即“用于取代、修复活组织的天然或人造材料”。其定义随着医用材料的快速发展而不断改变。现在提到的生物医用材料主要指用于对生物体进行诊断、治疗、修复或替换其病损组织、器官或增进其功能的新型高技术材料。金属生物医用材料的应用历史悠久,近几年来生物医用钴基合金在临床医疗和科研中使用广泛。钴基合金铸件具有高强度、良好的韧性、高抗弯曲疲劳强度和优异的加工性能等优点,以及还有许多其他医用材料不可替代的优良性能[1-2]。但是,生物医用钴基合金铸件所处的生理环境具有腐蚀性,这会使金属离子向周围组织扩散以及植入材料自身性质的退变,前者可能导致毒副作用,后者可能导致植入材料失效[3]。因此,研究和开发性能更优、生物相容性更好的新型钴基合金生物医用材料是医用材料研究人员不断追求的目标[4-5]。

笔者主要针对外科植入物——骨关节假体CoCrMo合金股骨柄铸件(见图1)因缩孔导致的力学性能波动问题,分析其型壳的生产工艺和铸件的浇注工艺,探索伸长率不合格的原因及降低缩孔率的措施,以提高产品质量和生产效率。

图1 CoCrMo合金股骨柄铸件示意Fig.1 Schematic diagram of CoCrMo alloy femoral stem casting

1 试验

1.1 试验材料

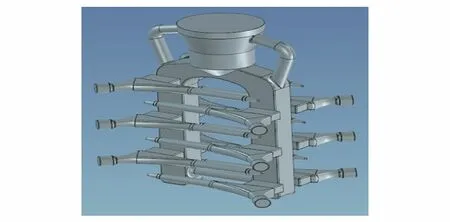

CoCrMo合金经真空熔炼后,采用熔模精密铸造工艺进行浇注,采用组树工艺,每组8个型模,形成8个股骨柄,铸模如图2所示。CoCrMo合金的化学成分如表1所示[6]。

图2 股骨柄铸模示意Fig.2 Schematic diagram of femoral stem casting mold

表1 CoCrMo合金的化学成分Tab.1 Chemical compositions of CoCrMo alloy

1.2 试验方法

按照GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》,分别将未经热处理、经固溶处理和固溶+时效处理的3种状态CoCrMo合金股骨柄铸件加工成尺寸为φ8 mm×10 mm的拉伸试样(标距是直径的5倍),每种状态设置两个平行试样,分别记为0-1,0-2,1-1,1-2,2-1,2-2,采用MTS万能拉伸机进行拉伸试验,拉伸速度为2 mm·min-1。试验后,在拉断试样断口附近截取高为10 mm的圆柱形试样,采用PHILIP型ZEISS扫描电镜(SEM)进行观察。

2 试验结果及分析

2.1 拉伸试验

不同试样的拉伸试验结果见表2。由表2可知:经固溶处理后试样的抗拉强度均有不同程度增加,固溶处理后试样的抗拉强度达1 150 MPa,固溶+时效处理后试样的抗拉强度达1 110 MPa,标准要求抗拉强度不小于600 MPa;不同热处理工艺试样的断后伸长率大都低于5%,未达到标准要求的大于5%。因此,需要通过断口分析进一步研究断后伸长率不合格的原因[7]。

表2 不同试样的拉伸试验结果Tab.2 Tensile test results of different samples

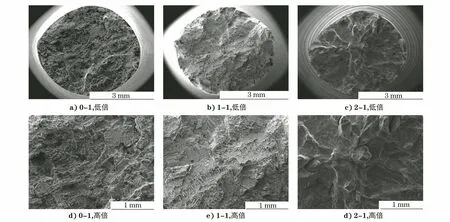

2.2 断口分析

不同试样的断口SEM形貌如图3所示。由图3可知:0-1试样断口属于脆性断口,断口可见完整的枝晶形貌,说明枝晶间存在原始缺陷,这些缺陷均成为裂纹源,在拉力作用下聚集长大,导致裂纹扩展发生断裂;1-1试样也为脆性断口,可见铸态枝晶形貌,说明固溶处理后未能消除缺陷;2-1试样断口呈沿晶断裂特征,晶粒明显长大,裂纹沿晶界扩展[8],且断口局部光滑。

图3 不同试样的拉伸断口SEM形貌Fig.3 Tensile fracture SEM morphology of different samples:a) 0-1, low magnification; b) 1-1, low magnification; c) 2-1, low magnification; d) 0-1, high magnification;e) 1-1, high magnification; f) 2-1, high magnification

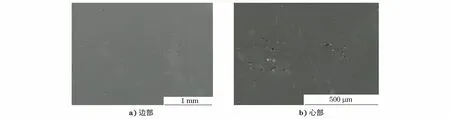

图4为0-1试样不同部位的微观形貌。由图4可知,试样边部到心部均可见大量缩孔,心部缩孔较多。

图4 0-1试样不同部位的微观形貌Fig.4 Micro morphology of different parts of 0-1 sample: a) side; b) center

在铸件使用和试样拉伸试验过程中,材料中缩孔会成为裂纹源,严重影响材料的连续性,在外力作用下材料快速断裂失效。结合型模的制作工艺、铸件的浇注工艺,分析认为熔模精密铸造过程中CoCrMo合金铸件产生缩孔缺陷的原因主要有以下几个方面[9-14]。

(1) 铸件结构:铸件的壁厚不均匀,在壁厚较大部位散热较慢,热节增多,壁厚增加致使铸孔直径变小,铸孔石蜡受热后大大降低了铸孔表面金属的凝固速度,导致孔壁处产生缩孔和疏松。

(2) 熔炼:炉料不干净、铁锈存在和吸潮等原因导致金属液的含气量升高,当出炉温度和浇注温度不稳定时,金属液流动性变差,在铸件冷却过程中气体没能完全逸出,阻止邻近的金属液向该处流动补缩,产生缩孔或疏松。

(3) 浇注:浇注温度不稳定,温度太高导致金属液的收缩量增加,温度太低会降低冒口的补缩能力,采用底注式浇注系统时这种现象更明显;冒口没有浇满,会降低冒口的补缩能力,导致铸件产生缩孔或疏松;浇注速度偏低,浇注时间偏长,会导致金属液温度降低较多,黏度变大,气泡难以上浮,进而增加气孔缺陷的数量。

3 工艺改进

综合以上分析,结合现有铸模特点及存在的问题,考虑到试样充型和补缩困难,在严格控制熔炼和浇注工艺的基础上,对现有铸件铸型的模头进行改造,增加一个内浇口,模头也由二齿变为三齿,这大大增强了冒口的补缩能力,降低了缩孔发生的概率,改造后的铸模如图5所示。

图5 改进后股骨柄铸模示意Fig.5 Schematic diagram of improved femoral stem casting mold

对CoCrMo合金铸件的制模工艺及浇注工艺改进后,使铸件的不合格率由9.8%降到3.1%,如表3所示。铸件的合格率大大提高,生产成本明显下降。

表3 工艺改进前后铸件不合格率对比Tab.3 Comparison of casting unqualified rate before andafter process improvement

4 结论

(1) CoCrMo合金铸件断后伸长率不合格的主要原因是铸件中存在大量缩孔缺陷。

(2) 通过增加合金铸型的内浇口,增设三齿模头等方法,大大增强了冒口的补缩能力,使铸件的不合格率由9.8%降到3.1%。