耐磨蚀BMS1400钢疏浚管开裂的原因

宋凤明, 温东辉, 王军艺

(宝山钢铁股份有限公司 研究院, 上海 201900)

在围海造陆、航道疏浚等工程中,大量泥沙、砾石以浆体的形式通过管道进行输送。在海洋工况条件下,输送管道同时承受海水介质的腐蚀和浆体中固体颗粒的磨损,造成严重的磨蚀[1-2]。采用Q235B和Q345B普通碳素钢管时,因其耐磨蚀性能较差,使用过程中需要频繁调换管体或维修[3],这不仅增加了工作成本,还降低了作业的效率,难以满足以上作业的要求。耐磨蚀BMS1400钢是针对海水疏浚环境而开发的工作管道专用钢,具有耐蚀性、耐磨损性能好等特点,其耐磨蚀性能是普通材料的2倍[4],可有效提高工作效率。

在某疏浚作业过程中,BMS1400钢管出现开裂渗漏现象。裂纹主要沿管道长度方向扩展,少量裂纹沿管道横向扩展,裂纹距离直焊缝300~400 mm。笔者通过宏观观察、化学成分分析、力学性能试验、显微组织观察等方法,并结合管道的服役环境,分析了开裂的原因。

1 理化检验

1.1 宏观观察

管道内、外表面裂纹的宏观形貌如图1所示。由图1可见:管道内表面裂纹长度约为280 mm,两条主裂纹尚未完全断开;管道外表面的裂纹整体上呈叉子状,长度约为360 mm。从内外裂纹长度可以判断管道是从外表面起裂,并逐渐向内表面扩展的。

图1 管道内、外表面裂纹的宏观形貌Fig.1 Macro morphology of cracks on the insidea) and outside b) of pipe

1.2 化学成分分析

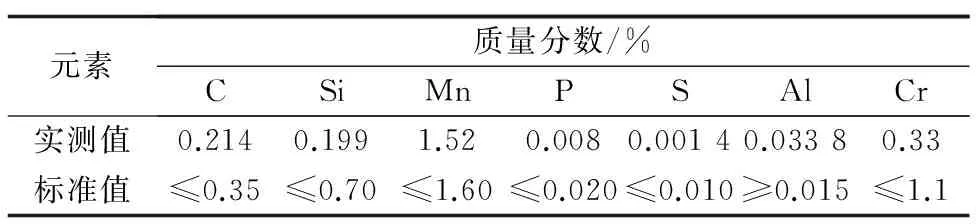

根据ASTM E1019-11《不同燃烧和熔融技术测定钢、铁、镍、钴合金中碳、硫、氮、氧合量的标准试验方法》和JIS G1253-2002《钢铁火花放电原子发射光谱分析法》,对开裂管道进行化学成分分析,在国家认可的钢铁材料测试中心进行检测。由表1可知,开裂管道的化学成分满足标准的技术要求。

表1 开裂管道的化学成分Tab.1 Chemical compositions of cracked pipe

1.3 力学性能试验

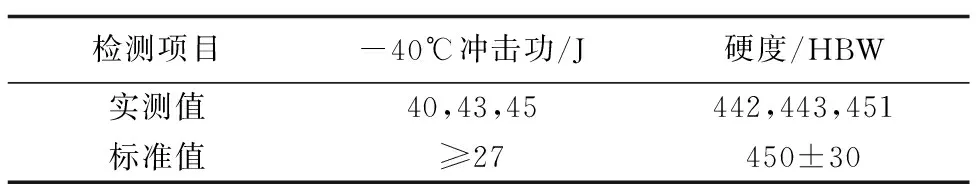

按照GB/T 231.1-2009《金属材料 布氏硬度试验 第1部分:试验方法》和GB/T 229-2007《金属材料夏比摆锤冲击试验方法》,从管道裂纹附近区域取样,进行布氏硬度试验和冲击试验。由表2可知,开裂管道的冲击韧性和硬度均满足标准的技术要求。

表2 开裂管道的力学性能检测结果Tab.2 Test results of mechanical properties of cracked pipe

1.4 显微组织观察

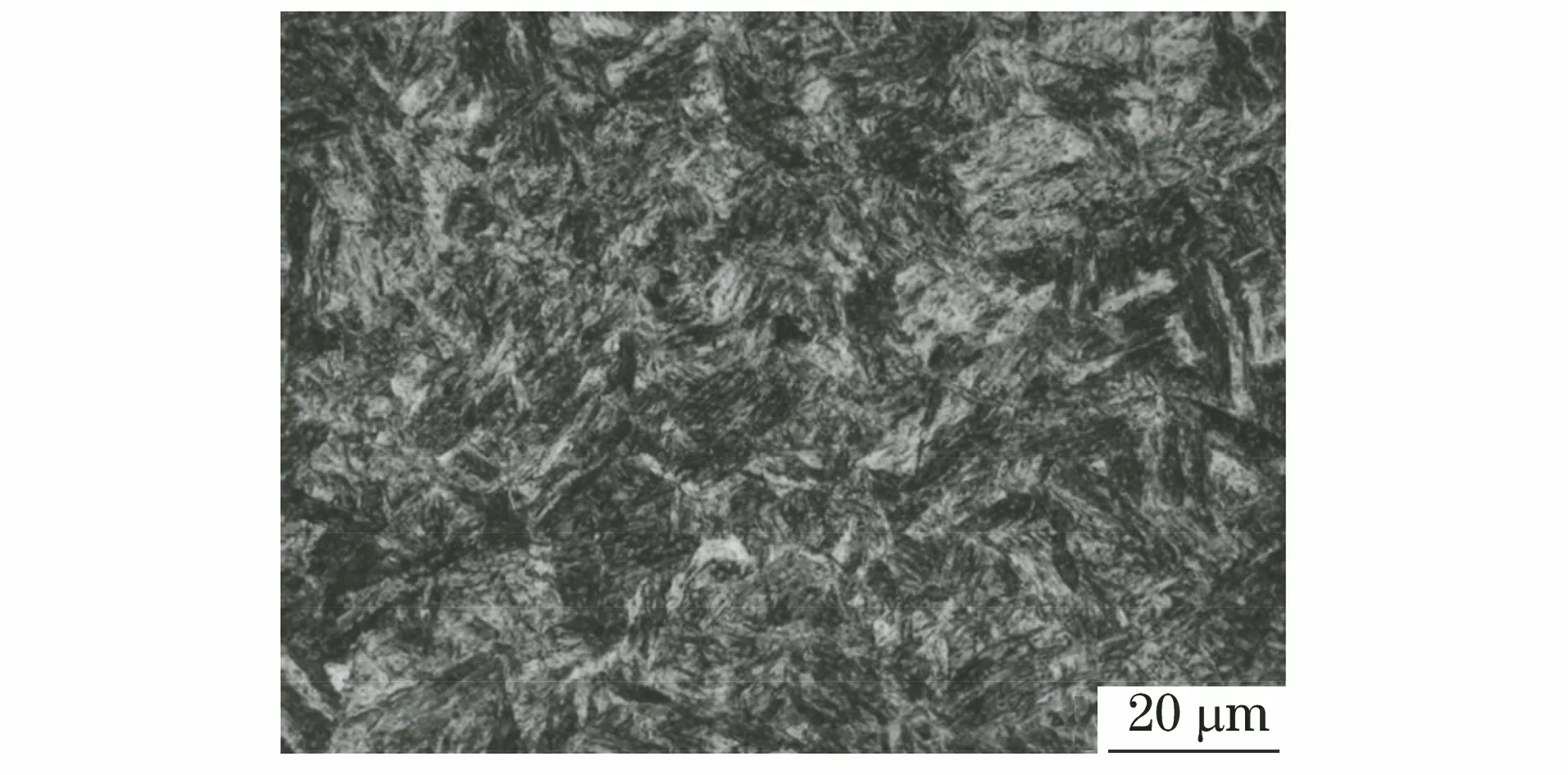

从管道裂纹附近处取样,经镶嵌、研磨后,用4%(质量分数)硝酸酒精浸蚀,采用光学显微镜进行观察。由图2可见,管道基体组织为正常的低温回火马氏体组织。

图2 开裂管道的显微组织Fig.2 Microstructure of cracked pipe

1.5 断口分析

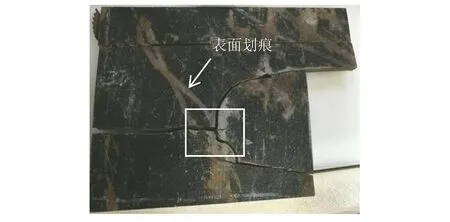

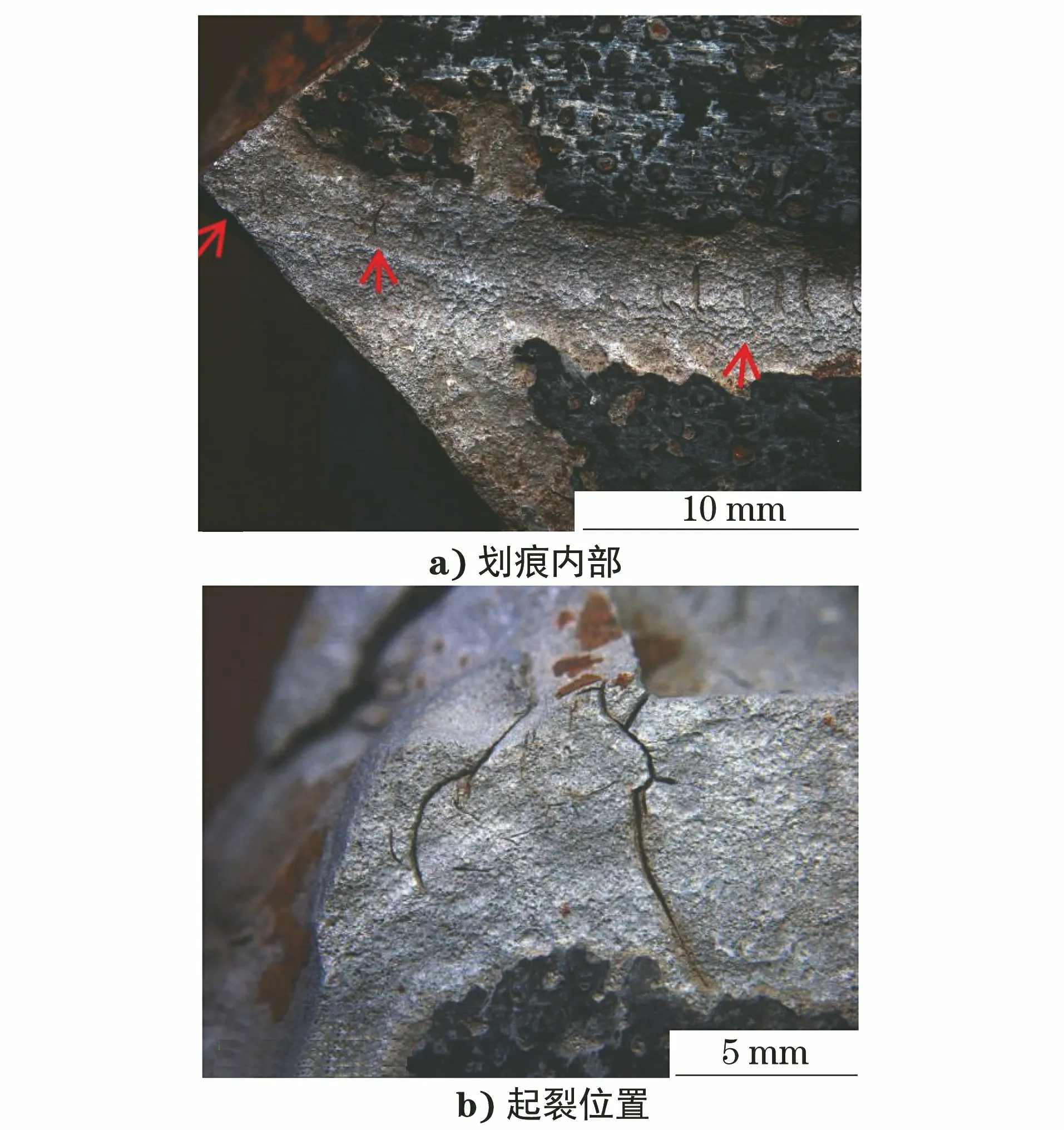

在体视显微镜下观察管道外表面裂纹交叉位置处的宏观形貌。由图3可见,管道外表面有两道较为明显的划痕一直延伸到裂纹交叉位置,划痕深度超过0.3 mm,最深达0.75 mm。由图4可见:划痕内部存在大量肉眼可见的垂直于划痕的裂纹,开裂面上有明显的起裂痕迹,裂纹表面可见明显的起源区、雾化区和扩展区,可以确定该处为裂纹起裂位置,表明管道开裂与贯穿该处的划痕有关;另外,裂纹表面可见与裂纹扩展方向平行的台阶状和山脊状凸起,并呈放射状分布。

图3 管道外表面裂纹交叉位置处的宏观形貌Fig.3 Macro morphology at intersection of cracks on outside surface of pipe

图4 管道外表面划痕内部和起裂位置处的宏观形貌Fig.4 Macro morphology of outside surface scratch inside a) andinitial cracking position b) of pipe

从图3所示划痕位置取样,观察划痕内部裂纹的微观形貌。由图5可见,划痕内部微裂纹深度约为270 μm,划痕表层存在明显的形变特征,表明在外力作用下划痕处发生了剧烈的变形。在叉车起运过程中管道容易受到叉车臂的碰撞、摩擦,在组装、吊运过程中管道也容易发生撞击。当外力强度超过了材料的屈服极限时,管道表面会形成较深的划痕并产生局部应力集中,进而形成许多微裂纹。

图5 管道外表面划痕内部裂纹的微观形貌Fig.5 Micro morphology of internal crack in scratcheson outside surface of pipe

从图1所示裂纹的末端取样,分别对外表面和截面裂纹进行观察。由图6可见:外表面裂纹沿着晶粒边界扩展,具有应力腐蚀和氢致开裂特征[5],裂纹附近未见夹渣、夹杂物等缺陷,表明开裂与管道材质无关;截面裂纹可见大量细小的二次裂纹,具有分叉结构,尾部较为尖锐,呈明显的应力腐蚀特征[6-7]。管道表面划伤后存在应力集中,在海水环境中容易发生腐蚀,导致管道产生裂纹。

图6 管道外表面和截面裂纹的显微组织Fig.6 Microstructure morphology of cracks on outsidesurface a) and section b) of pipe

2 讨论

分别测试了BMS1400钢板和开裂BMS1400钢疏浚管的氢含量,发现开裂钢管的氢含量比钢板有所提高,其质量浓度约为0.2 mg/L,表明管道在服役过程中发生了明显的氢扩散。疏浚过程中管道浸泡在海水中,易被海水腐蚀。此外,在加工过程中管道表面容易残留加工应力,使得管道表面处于张应力状态,管道表面受到划擦时容易在应力作用下形成微裂纹和应力集中,从而促进腐蚀的发生和氢的渗透扩散[8-9],最终导致管道开裂。该BMS1400钢疏浚管为应力腐蚀导致的开裂,同时具有氢致开裂特征。

采用三辊式卷板机制作疏浚管时,钢板的成形加工包括钢板两边的预弯、卷板及后续的滚圆。预弯的弧度与压头直径、压头尺寸及压下量有关[10]。本试验中BMS1400钢疏浚管的开裂位置集中在距离直焊缝300~400 mm的范围内,恰好位于钢板卷板过程中的预弯区域。

加工普通钢管时,预弯弧度不合适或长度不足会导致管体在局部位置形成应力集中,但普通钢管强度低,应力集中程度不明显。BMS1400钢板强度是普通钢板的3~4倍,预弯弧度不合适或预弯长度不足,滚圆时钢板预弯区域将产生不均匀变形,形成应力集中。另外,BMS1400钢板强度较高,变形回弹量高于普通板材,卷板时需要根据回弹量保持适当过弯以减少管体圆周方向的张应力,要求卷板结束时两侧的缝隙宽度不能超过3 mm。实际操作中,过弯量不足常导致管体缝隙宽度过大,过大的缝隙宽度需要依靠外力将两边的钢板强行并在一起进行直缝焊接,在外力卸载后管体存在极大的张应力,甚至超过焊缝强度,导致管道焊缝附近区域发生开裂。

钢板预弯长度不够、预弯弧度与管体不一致和直缝焊之前管体缝隙宽度过大,均会使预弯区域存在较大的应力集中,使管体在外力作用下萌生裂纹,微裂纹的存在进一步促进氢的扩散渗透,从而形成应力腐蚀开裂和氢致开裂。

BMS1400钢疏浚管表面划伤也是开裂的一个重要诱因。通常,表面微小的划伤容易在腐蚀环境中诱发管道开裂,导致材料迅速失效[11]。本试验中BMS1400钢疏浚管表面的划痕深度超过0.3 mm,且划痕内部可见数量众多的微裂纹。在腐蚀环境中,管道表面划伤区域容易形成局部应力集中,诱发裂纹的形成,促进氢的渗透扩散,从而加速材料失效。

3 结论

(1) BMS1400钢疏浚管的化学成分、硬度和低温冲击韧性均满足技术要求,裂纹区域未见夹渣或夹杂物。

(2) 管道开裂属于外力导致的应力腐蚀开裂,开裂原因包括应力、海水腐蚀和氢元素。管道浸泡在海水中,存在氢的渗透扩散,管道表面划痕内部的微裂纹进一步诱发氢致开裂,导致管道在应力集中位置处发生开裂。

(3) 管道开裂位置主要出现在钢板卷取前的预弯区域,表明开裂与卷板工艺不规范有关。制管加工过程中,钢板预弯长度不足、预弯弧度不当及过弯量不足均会导致管道在该区域产生应力集中,使管道在外力作用下发生开裂。