小型批量球铁件的生产工艺优化改进

(广东中天创展球铁有限公司,广东英德 513000)

本公司小件车间为批量生产小型铸件的车间,常年生产各种50 kg 以下铸件,大概每月产量400 t左右,每种铸件数量在30~500 件。原工艺为树脂砂型板工艺,有以下缺点:1)生产效率低,每天只能做六箱;2)工艺出品率低,砂铁比高,大概5:1~8:1,造成铸造成本较高;3)铸件在拆箱过程中丢失,经常补做,不能按时交货;4)铸件披锋不宜控制,造成打磨困难。为了解决以上问题,类似铸件尝试采用冷芯机工艺、采用叠起来浇铸的方法,彻底解决了相关的困扰,提高了铸件的质量和生产效率,取得较好的改进效果。

1 冷芯盒工艺生产流程

1.1 砂模制作

根据铸件结构特点,设计冷芯盒叠铸造型工艺,根据铸件的大小可以一型一件或一型多件,也可以不同铸件组型来制作冷芯盒铸造模具,生产效率成倍提高,铸件冷芯盒模具见图1,生产的铸件砂芯见图2.

图1 铸件冷芯盒模具

图2 铸件砂芯

1.2 浸涂、组模、造型

涂料采用醇基涂料,采用浸涂的模式,组模采用多种铸件组合,也可以是同一种铸件,一般采用底注工艺,充型平稳排气顺畅。叠好砂型后套入砂箱,考虑到球墨铸铁膨胀特性,铸型必须有较高刚性,所以选择采用树脂砂填充,还有另外两种填充方式可选择,采用干砂负压的模式或者填充钢丸。砂芯浸涂见图3,造型砂芯组模见图4.

图3 砂芯浸涂

图4 造型砂芯组模

1.3 铸件浇注、抛丸清理

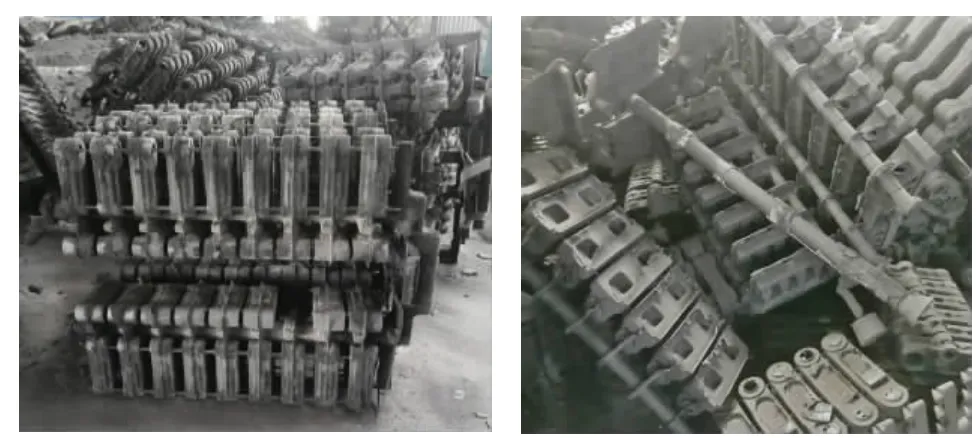

原来单箱重量一般为几十到100 kg 左右,现在单箱重量大多500 kg 以上,砂箱的高度也由原来500 mm 增加到1 200 mm 以上,大大方便了浇注工人的操作。以前砂箱高度500 mm 左右用5 t 包浇注,初期铁水包铁水太满,砂箱低,浇注起来不好控制,容易断流造成冷隔,后期铁水包水少了,铁水温度降低了也容易出现冷隔。现在砂箱高度提高了,适合满包水浇注,出现冷隔的铸件和原来比减少90%以上,铸件压头也相对较高,缩松缺陷大大减少,铸件质量提高,不合格品率降低。加之铸件树型串在一起,所以铸件不容易脱落,容易找到铸件,而且铸件披峰也比原来薄,减少了打磨的成本,抛丸单抛的数量也比原来大幅提高,提高了抛丸效率。铸件树串如图5 所示。

图5 铸件树串图

2 采用机器人代替人工打磨铸件,提高生产效率

打磨一直是铸造企业的一个瓶颈工序,随着环保要求越来越规范;职业健康因素影响使得打磨工越来越稀缺,而且人工成本逐步攀升,清理工序问题一直无法得到很好的解决,也成了制约公司上产能的卡口。为了解决这个问题,尝试采用机器人打磨取得了较好的经济效益与较高的效率,释放了产能,人工打磨一天(8 h)每人可以打磨20 件,采用机器人一天(12 h)可以打磨200 件,不但提高了打磨效率,而且改进了打磨质量。铸件机器人打磨如图6所示,铸件机器人打磨效果如图7 所示。

图6 铸件机器人打磨

图7 机器人打磨效果

3 冷芯盒工艺与成本

冷芯盒制芯工艺与其他各种制芯工艺相比各有特点,经综合测算,冷芯盒工艺其综合成本是各种树脂砂工艺最低者。采用冷芯盒叠铸造型工艺和传统工艺比较,砂铁比降到2∶1~3∶1,铸件加工余量减少,由原来的4mm~5mm 降到2 mm~3 mm,质量也提高了,加工余量的减少降低了原材、能源消耗;由于应用冷芯盒工艺铸件出现冷隔与原来比减少90%以上,成本节约50%.

4 结论

1)针对小型铸件结构特点,采用冷芯盒造型工艺代替传统树脂砂造型工艺,大幅度提高了生产效率,解决了交期和质量的困扰;

2)采用冷芯盒叠铸造型工艺和传统工艺比较,砂铁比降到2∶1~3∶1,铸件加工余量减少,由原来的4 mm~5 mm 降到2 mm~3 mm,铸件缺陷减少,质量提高,降低了生产成本;

3)采用机器人打磨代替人工打磨,提高了铸件后处理阶段的生产效率,并提高了铸件打磨质量的一致性。