某U 型结构铸铁件浇注系统设计对缩孔的影响及改善

王 丹,栾林波,游 恒

(东风精密铸造有限公司,湖北 武当山 442714)

缩孔是精密铸造铸铁件最常见的缺陷之一[1],铸件凝固时因液态收缩和凝固收缩使铸件最后凝固部分出现孔洞缺陷。熔模精密铸造缩孔产生主要原因[2-3]包括:铸件结构不合理、碳当量、工艺设计不合理。某U 型结构铸铁件在实际铸造过程中在弯折处产生比例高达80%缩孔问题,本文通过一型组件数对比试验,分析铸件内浇口数量及大小临界值对缩孔产生的影响,并应用CAE 分析技术及实物试验验证,对该U 型结构铸铁件缩孔形成机理及消除方法进行研究。

1 生产状况

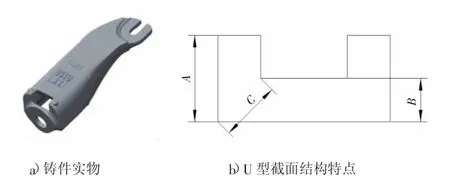

U 型结构铸铁件如图1 所示,具有以下特点:壁厚比例A/B>1.5,弯折处壁厚C/B>1,弯折处实际热结较大不容忽视。

图1 U 型铸铁件结构

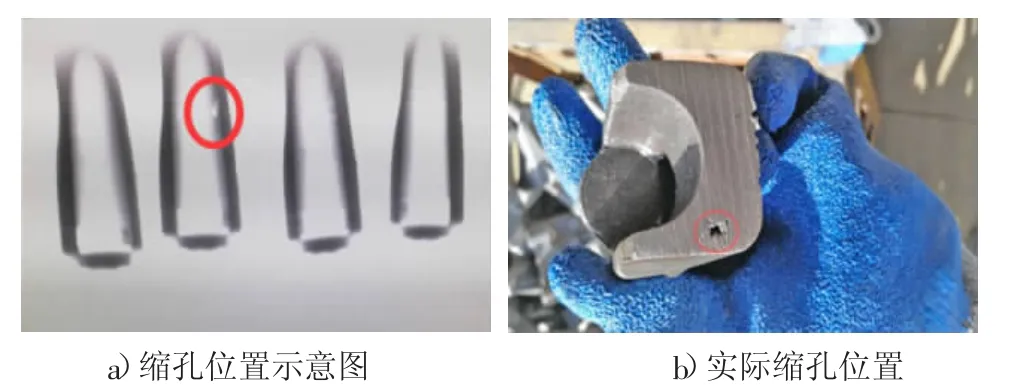

铸件成型后经过X 光探伤机检测发现80%比例缩孔,位置相对集中分布在图2a)所示位置,位于腹板与筋板拐角处。实物解剖后缩孔大小及形态如图2b)所示。

图2 缩孔位置

2 缩孔机理分析

缩孔的产生原因有多种,熔模精密铸造缩孔产生的主要原因包括:铸件结构存在明显孤立热节及壁厚不均等不合理设计导致缩孔倾向增加,碳当量不足导致石墨膨胀量不足产生缩孔风险,浇注系统等工艺设计不合理易导致补缩不良引起缩孔。因此,从这三个主要原因进行排查分析认为,铸件结构壁厚相对较均匀,无明显孤立热节和壁厚不均,碳当量在浇注前已确认,在标准范围内,因此主要考虑浇注系统对铸件缩孔的影响。

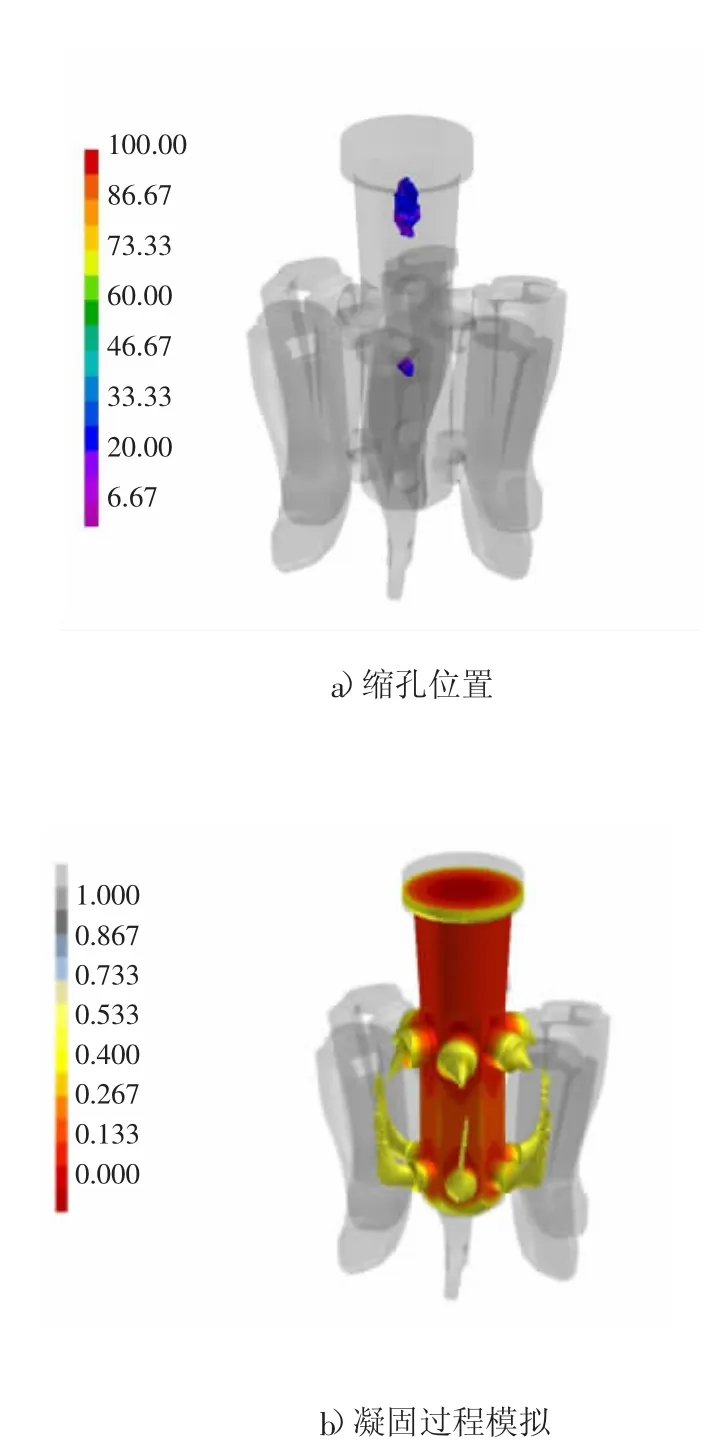

原方案铸件浇注系统如图3 所示,浇口放置于两关键区域上,浇注系统采用侧注式。应用PROCAST 进行铸造CAE 分析,图4 模拟结果表明铸件没有缩孔倾向,凝固过程有轻微断流倾向。

图3 浇注系统原方案

图4 模拟结果

经过对产品的凝固过程及制造过程进行分析,造成缩孔的原因,分为两方面:1)铸件内浇口设计不合理,球铁膨胀系数不足以补缩;2)铸件靠近浇口棒位置型壳包裹,散热差,中间位置凝固过程缓慢,在浇口断流之前未发生石墨化膨胀而导致缩孔缺陷。

根据分析结果,对浇注系统散热进行改进,对内浇口进行优化设计。

3 优化改进及试验方案

3.1 型壳散热改进

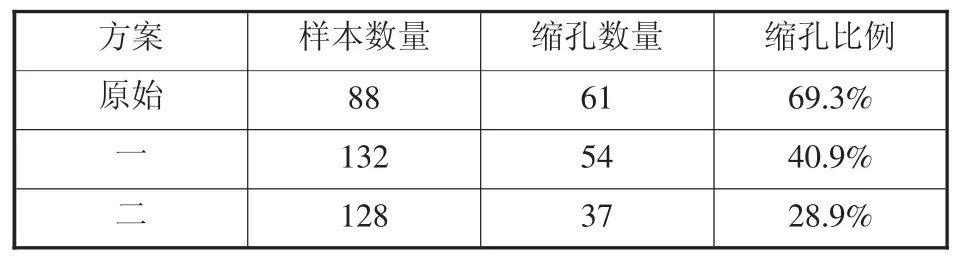

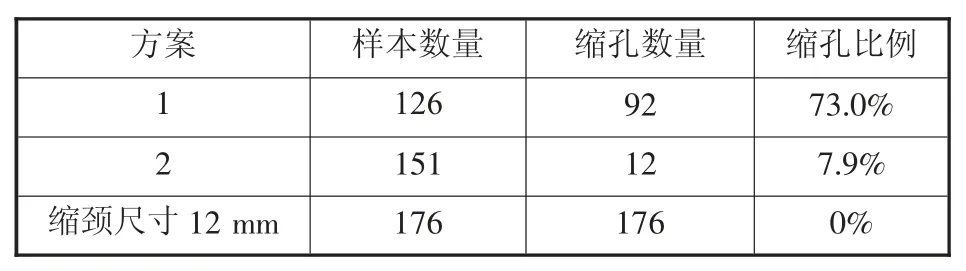

凝固过程的温度场变化及收缩是导致缩孔的主要原因[4]。铸件现有组树方案如图3b),型壳靠近浇口棒附近铸件预留间隙小,砂壳包裹严实易导致散热不良。设计两种改进方案:1)优化组件数量为5件,增大型壳间隙,增大散热,如图5a);2)优化组件数量为4 件,进一步增大型壳间隙,增大散热量,如图5b).表1 为实际实验结果。

图5 组件数调整改进型壳散热方案

表1 组件数调整后铸件产生结果缩孔统计

3.2 内浇口优化设计

根据对此U 型结构铸铁件分析,此类结构铸件要求顺序凝固,内浇口应开设在厚壁处[5]。在组件数调整优化方案基础上,在铸件分型取模方便的前提下对内浇口大小及数目进行交叉优化验证改进,选择两个方案进行对比。

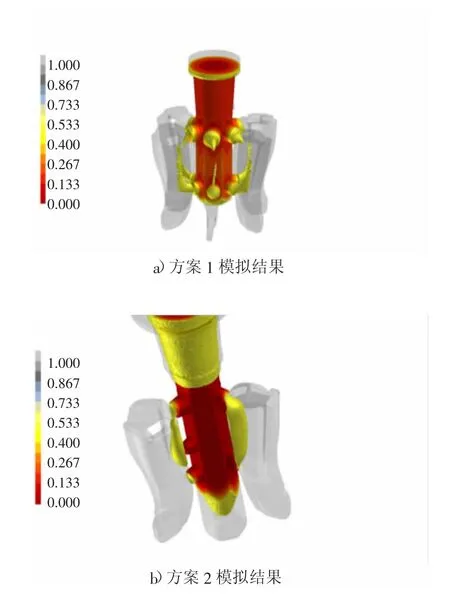

方案1:增大内浇口缩颈直径,如图6a);

方案2:增加内浇口数量,由原始双浇口改为三浇口设计,如图6b),并调整新增浇口缩颈大小,设计缩颈d 分别为8 mm、10 mm、12 mm、14 mm,找出消除缩孔的浇口缩颈大小临界值。

图6 內浇口方案优化

图8 为调整后模拟结果,发现方案1 经过内浇口尺寸调整后,断流倾向小于原方案,但没有消除,如图7a);方案2 在缩孔部位增加内浇口,分别按照缩颈d 分别为8mm、10mm、12mm、14mm 进行模拟,如图7b),均无断流。

图7 缩孔优化铸造CAE 分析

4 试验验证

根据铸造CAE 分析结果,调整内浇口数量,并配置不同尺寸缩颈进行实物验证,确定出内浇口缩颈大小临界值。图8 为实际试验照片,调整后缩孔比例见表2.结果表明,方案1 仍存在缩孔(见图8a)),方案2 经过增加内浇口,实物探伤存在一定比例缩孔(见表2),方案2 经过调整内浇口缩颈尺寸发现当缩颈d 为12 mm,即缩颈斜体d 大于热节圆直径的70%时从根本上消除了缩孔倾向,是改善效果中最明显也最彻底的方法。

图8 方案1 实物验证图

表2 调整浇口方案产生缩孔结果统计

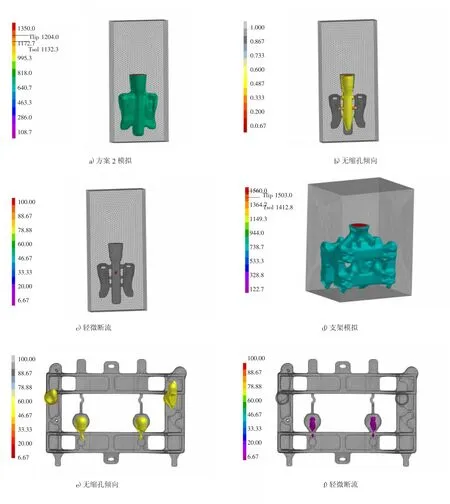

5 铸造CAE 模拟准确度分析及模拟验证

根据内浇口调整的铸造CAE 分析可见,常规铸造CAE 分析对铸造球铁件模拟准确度不高,通过猜想决定增加热辐射后对方案2 进行模拟,如图9a)所示,结果显示无缩孔倾向(图9b)),但有很轻微断流倾向(图9c)),与实物存在比例7.9%比例缩孔情况基本吻合。

在此猜想下,对前期同类问题某支架增加热辐射铸造CAE 模拟(图9d))分析后,结果显示无缩孔倾向(图9e)),但有很轻微断流倾向(图9f)).与实物存在缩孔情况基本吻合。

图9 增加热辐射后铸造CAE 分析结果

6 结论

1)本案例中更换组件数量对铸件的内部质量有一定影响,在解决缩孔问题中也起到了良好的作用,因此在布置组件数量时要考虑到组件和棒模间隙>型壳厚度,保证型壳有一定的散热通道;

2)实际生产中,精密铸铁件膨胀系数根据每个结构不同误差比较大,本案例中内浇口数量调整解决了大部分问题。因此,在生产实际中,当精密铸铁件调整缩颈效果不理想时要考虑增加内浇口数量。

3)本案例中在浇口数量增加后,依旧问题没有彻底消除,经过实物验证缩颈增大到12 mm 后缩孔彻底消除。原因为U 型结构精密铸铁件弯折处热节较大,在自身膨胀量以外需要足够的金属液补缩。缩颈与要补缩部位关系可参考缩颈尺寸大于70%热节圆直径。