大型离心式压缩机配套奥氏体不锈钢机壳铸件铸造工艺研发

郭小利,苏志东,郭小强,周 佼,杜 鹏

(共享铸钢有限公司,宁夏 银川 750021)

压缩机是对气体进行压缩,产生气体压缩能的设备。对气体进行压缩的目的是输送气体或者为化学反应创造必要的条件。大多数压缩机输送介质为石油混合气体、天然气、氮气、氢气、氧气、氯气、甲烷、乙烯、丙烯、氨气、二氧化氮等。石化生产装置大多数在高温、高压、易燃、易爆、腐蚀、有毒、长周期条件下连续生产。因此石化生产用压缩机组配套的机壳选择为耐腐蚀的奥氏体不锈钢材质。

奥氏体不锈钢ZG08Cr18Ni9 材质[1],具有高耐腐蚀性能、高韧性、低温性能好等特点。广泛应用于乙烯化工行业领域,其工作温度-150 ℃~100 ℃,要求其具有很高的耐腐蚀、抗低温、高压、有毒、长周期条件下连续生产要求。由于国内铸造水平有限,生产厂家对压缩机机壳一直大量采用钣金焊接和少量国外采购形式来满足生产需求[2]。由于受到钣金焊接成本高、使用寿命短以及国外采购成本高、周期长等因素的影响,目前大型化工压缩机及配套的不锈钢机壳急需实现国产化生产。

1 研发难点评估

如图1 所示为压缩机用奥氏体不锈钢机壳铸件,是大型离心式压缩机核心零部件,其材料牌号ZG08Cr18Ni9,缸壁及管壁壁厚50 mm,其中轮廓尺寸2 328 mm×22 90 mm×1 345 mm,产品重量7 251 kg.

图1 铸件结构示意图

1.1 材质的化学成分和力学性能

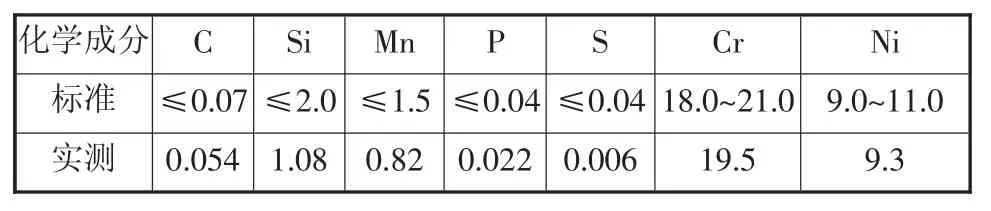

ZG08Cr18Ni9 材质的化学成分及力学性能要求如表1 和表2 所示,材质生产的难点为材质的低温冲击性能的控制。

表1 化学成分(质量分数,%)

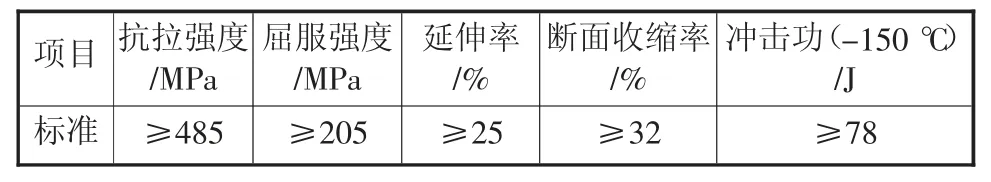

表2 力学性能要求

1.2 铸件的生产技术难点分析

1)压缩机壳体铸件,因其从钣金焊接改为铸造成型[3],故其管状结构数量多,壁厚较薄且为匀壁铸件,其结构无铸造补缩梯度,铸造生产易出现缩松、冷隔、夹渣、浇不足等铸造缺陷;

2)奥氏体材质的铸造收缩率较大,工艺设计时缺少其材质工艺收缩参数的选择经验,易出现收缩导致的管口中心错偏,铸件轮廓尺寸缺肉等情况;

3)压缩机壳体由于结构复杂,传统成型方法制造难度大、周期长,且生产成本高。

2 工艺方案研发

2.1 铸造工艺研究

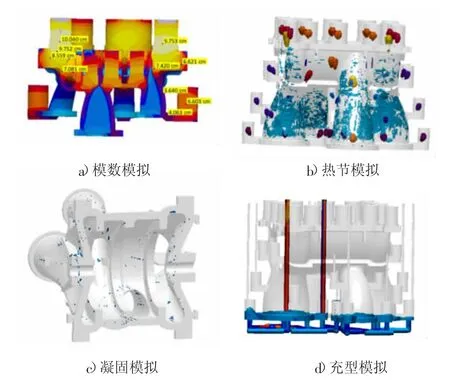

针对奥氏体不锈钢铸件出气管及进气管数量多,缸体壁厚薄等特点,通过MAGMA 模拟其补缩梯度,采用三层冒口补缩方式。首先对壳体分缸结合面法兰部位,设计明冒口进行重点补缩;其次对壳体内腔弧顶设计暗冒口实现对缸壁弧顶及下方管壁的补缩;最后对进、出气管口法兰设计暗冒口,因该部位存在较大热节。之后采用冷铁分区方式对冒口进行分区,设计底部暗冒口进流方式实现浇注。最终通过MAGMA 模拟,确保工艺设计的合理性,如图2 所示。

图2 铸造过程MAGMA 模拟结果

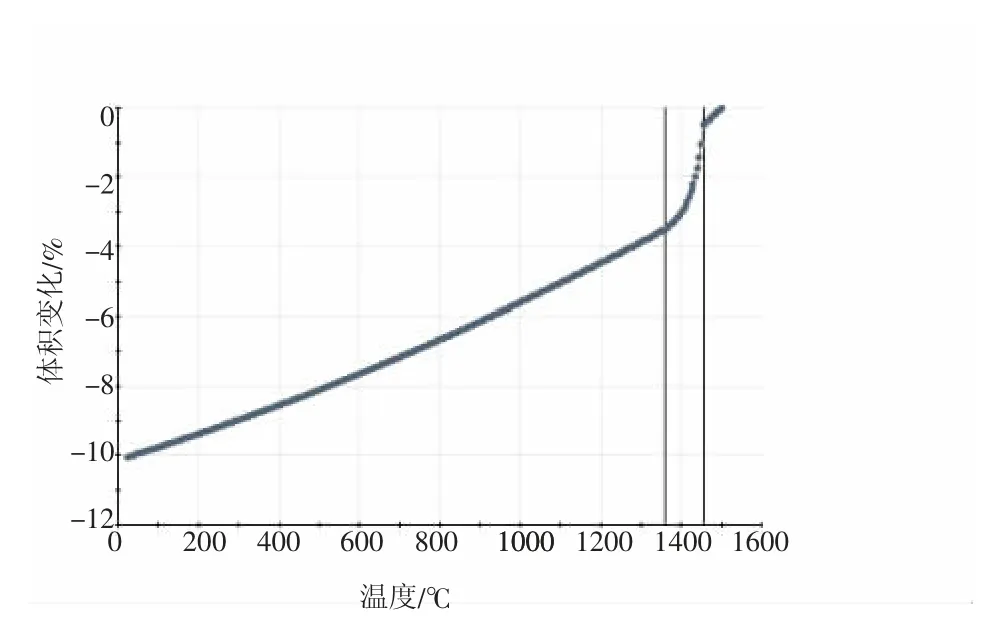

奥氏体不锈钢材质合金元素含量高,通过实验及模拟其凝固过程中体收缩率,如图3 所示,通过实际铸造过程验证等,确定其铸造缩尺,约3.0%.

图3 奥氏体不锈钢材质体收缩率

2.2 成型及造型过程

该产品采购一般为项目订单,数量在1~2 台,采用传统木模成本太高,铸造成型方面,外模主体采用白模制作,其价格低廉,单套白模连续生产少于4 件情况下,外模尺寸可有效保证。砂芯方面因其结构复杂,传统芯盒成型困难、周期长,故对砂芯采用3D 打印制作[4]。通过上述方式,可实现低成本、高效率的生产制造。

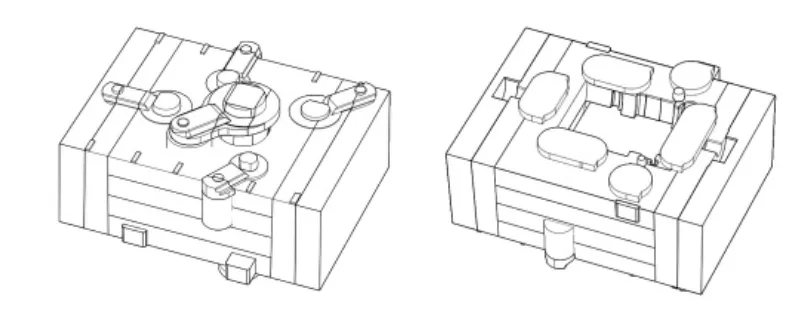

2.2.1 成型方案

主体采用白模进行加工,铸件面全部采用3D打印砂芯,设计过程中需重点考虑如下措施:

1)3D 打印砂芯设计需要考虑砂芯重量、尺寸、重心平稳性等问题,吊装、吊耳的设计必须合理;

2)3D 打印砂芯中需设计砂芯出气、预留冷铁孔,并尺寸定位设计精准;

3)压缩机壳体因其进、出口管形状非对称、且砂芯重心偏离等因素,砂芯设计时还需要考虑标芯位置以及标芯方法,避免合箱浇注后发生漂芯等风险;

4)外模使用白模制作,需设计并加工砂芯定位,保证3D 砂芯下芯准确,保证铸件尺寸合格;

5)外模制作时,因铸件结构复杂,倒稍部位多,影响起模,白模需要注意分模设计。

主体白模方案如图4 所示,3D 砂模如图5 所示。

图4 主体白模方案

图5 3D 打印砂芯

2.2.2 造型及制芯过程

由于铸件管口设计暗冒口,为便于起模,造型方案设计为上、中、下三箱。外模准备时,需完善外模工艺信息标识,流砂过程中,铸件面40 mm 范围内需全部使用铬矿砂,管口根部R 角区域需使用新铬矿砂,同时需提高砂型紧实度,防止铸件浇注后产生粘砂问题。造型过程如图6 所示。

图6 造型过程

2.2.3 合箱过程

由于芯子数量多,不规则曲面多,下芯前,需设计下芯顺序,避免出现砂芯之间干涉或者砂芯与砂型存在干涉情况。下芯时,需按照芯头定位下芯,对于悬空的砂芯,要进行标芯,防止发生漂芯问题。每个砂芯下芯后,要进行壁厚尺寸或者基准尺寸测量,全部下芯后,要通过三维拍照进行尺寸拟合,确保尺寸精准。下芯过程中及时清理管壁间散沙,并使用内窥镜等设备检查型腔内以及浇口等部位是否残留散沙。下芯过程如图7 所示。

图7 下芯过程

3 生产验证

按照机壳铸件模拟分析优化的的铸造工艺,通过采用白模主体树脂砂造型+3D 打印砂芯,完成铸件的造型,采用VOD 精炼生产出合格的ZG08Cr18Ni9 不锈钢材质要求的钢水,并完成铸件的浇注,经过超高温打箱并快速冷却,铸件落砂清理后,进行固溶热处理及表面清理,首件经检验,形状尺寸及性能全部满足技术规范和图纸的要求。铸件化学成分检测结果如表3 所示,铸件力学性能检测如表4 所示。

表3 铸件化学成分检测(质量分数,%)

表4 铸件力学性能检测

铸件实物照片如图8 所示。

图8 铸件实物照片

4 结论

1)通过奥氏体不锈钢机壳铸件的研发,总结出合适的铸造收缩率工艺参数,为后续奥氏体不锈钢铸件批量生产摸索出宝贵经验;

2)采用3D 打印成型技术替代传统木模成型方法,可实现复杂不锈钢机壳铸件快速、简洁、高效、低成本的铸造生产。