煤粉潮模砂铸造球墨铸铁件的微观组织

刘树江,宋 刚,丁迎生,杨忠诚,聂卓越,顾云会,朱世根

(1.德华隆(天津)动力传动机械工贸有限公司,天津 300202;2.天津正和金属制品有限公司,天津 301609;3.东华大学,上海 200051)

在众多的铸造工艺方法中,砂型铸造以其工艺简单、生产成本低的优点得到了最广泛的应用,大约80%~90%的铸件生产来源于砂型铸造[1]。然而,在黏土型砂铸造的实际生产过程中,铸件容易产生结疤、粘砂和夹砂等缺陷,为了减少缺陷,获得质量更好的铸件,铸造企业普遍采用向黏土湿型砂中加入煤粉的方法。其机理是加入的煤粉受热燃烧产生大量还原性气体,此气体能够在铸型表面产生气体保护膜,另外煤粉受热裂解能够在铸型界面析出光亮碳膜,以此能够阻止金属液渗入铸型,因此能够防止粘砂等缺陷。但是煤粉的加入也带来了一些问题,一方面煤粉产生的有毒气体及致癌物质,极大地影响了生态环境和工人健康。另一方面煤粉在高温下会产生含硫气体物质并渗入铁液中,有可能与球墨铸铁件表层铁液中的镁元素或稀土元素发生反应,降低铸型表面铁液中促进球化的有效镁元素和稀土元素的含量,导致铸件球化不良,影响铸件的质量[2]。

为了进一步了解传统煤粉砂对铸件的微观组织的具体影响,作者对传统煤粉砂生产的不同壁厚的梯形球墨铸铁件表层和内部的石墨形态和基体组织进行了对比分析。通过研究,可以深化认识球铁件微观组织与壁厚的关系,对指导实际生产具有现实的应用意义。

1 试验方案

1.1 试验材料

造型材料:煤粉湿型砂,选自天津某铸造厂。

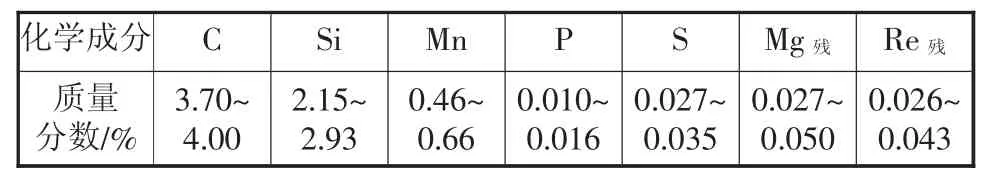

球铁材料的牌号:QT450-10,化学成分见表1.

表1 QT450-10 的化学成分

其他材料:球化剂、孕育剂及其他辅助材料等。

1.2 试验方法

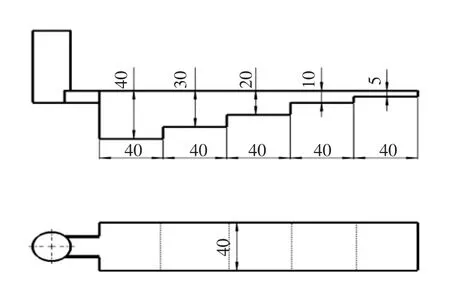

为反映不同壁厚对球铁铸件微观组织的影响,设计了梯形试样铸件及其浇注系统,以梯形底面为分型面,设置直浇道和内浇道,采用一模一箱方式进行浇注。梯形壁厚依次为5 mm、10 mm、20 mm、30 mm、40 mm,每个阶梯的长度都为40 mm,铸件的宽度为40 mm.图1 为梯形铸件尺寸及浇注方式。

图1 梯形铸件浇注方式及尺寸

采用配制好的传统煤粉砂手工造型,浇注铸件,之后进行落砂、抛丸及切割浇注系统等得到所需的梯形铸件试样。

1.3 金相试样制备及测试方法

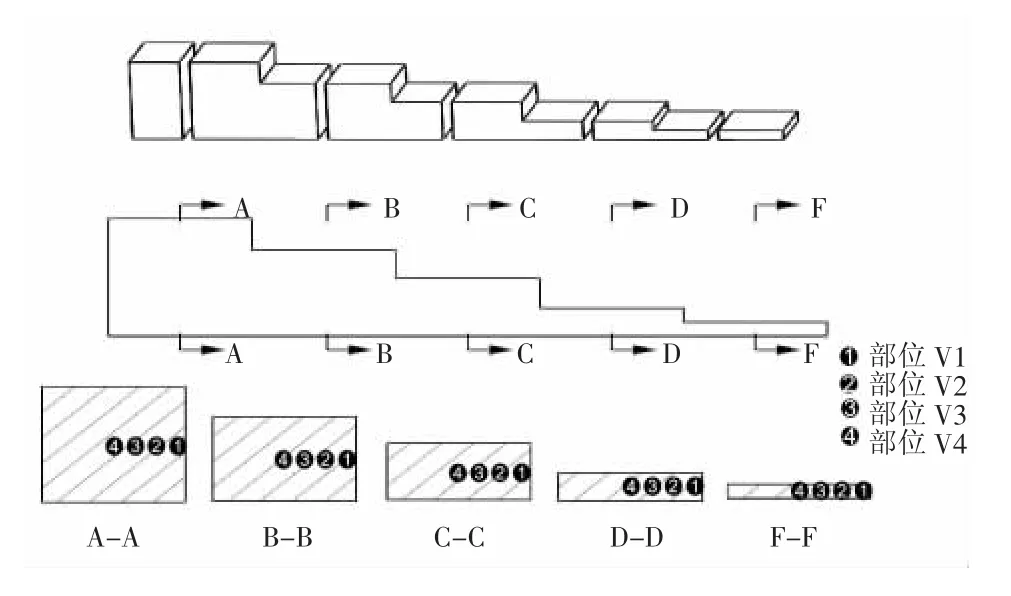

金相试样取样是将梯形铸件在宽度方向沿每个阶梯中间用线切割机切割开,观察切开每个阶梯横截面沿层深方向从边缘到中间的V1、V2、V3、V4部位。取样部位大致如图2 所示。金相试样是取样后经过砂纸打磨,抛光剂抛光,酒精清洗,直接观察石墨球形貌组织。观察基体组织时,经5%硝酸酒精腐蚀,再用酒精清洗后观察。采用ZEISS 型倒置金相显微镜下观察石墨组织及基体组织成分。球化率、珠光体含量及石墨球大小等级通过图像分析软件进行计算。

图2 梯形铸件取样部位示意图

2 试验结果与分析

2.1 梯形铸件微观组织特征

1)不同壁厚试样从表层到心部的石墨组织

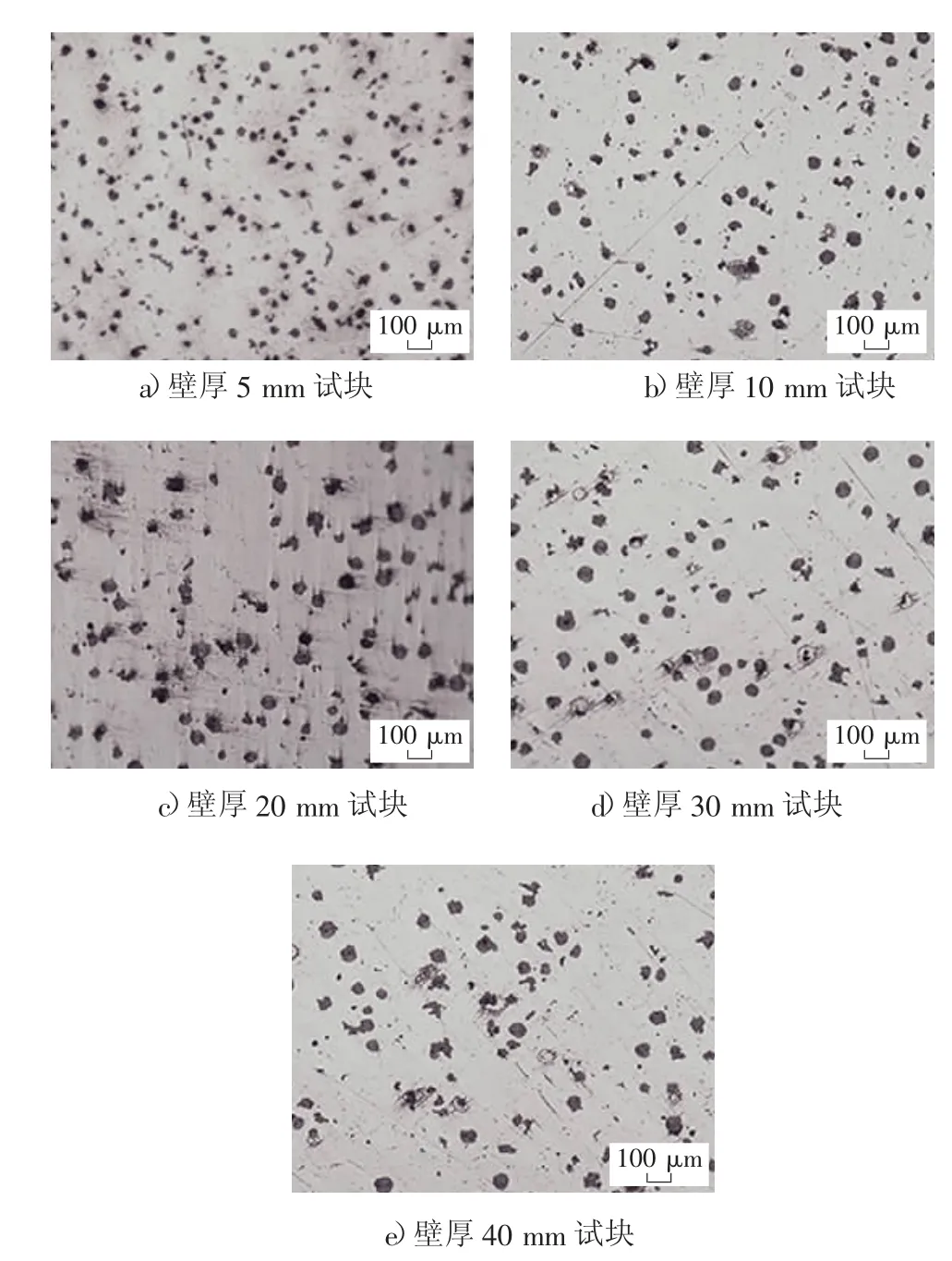

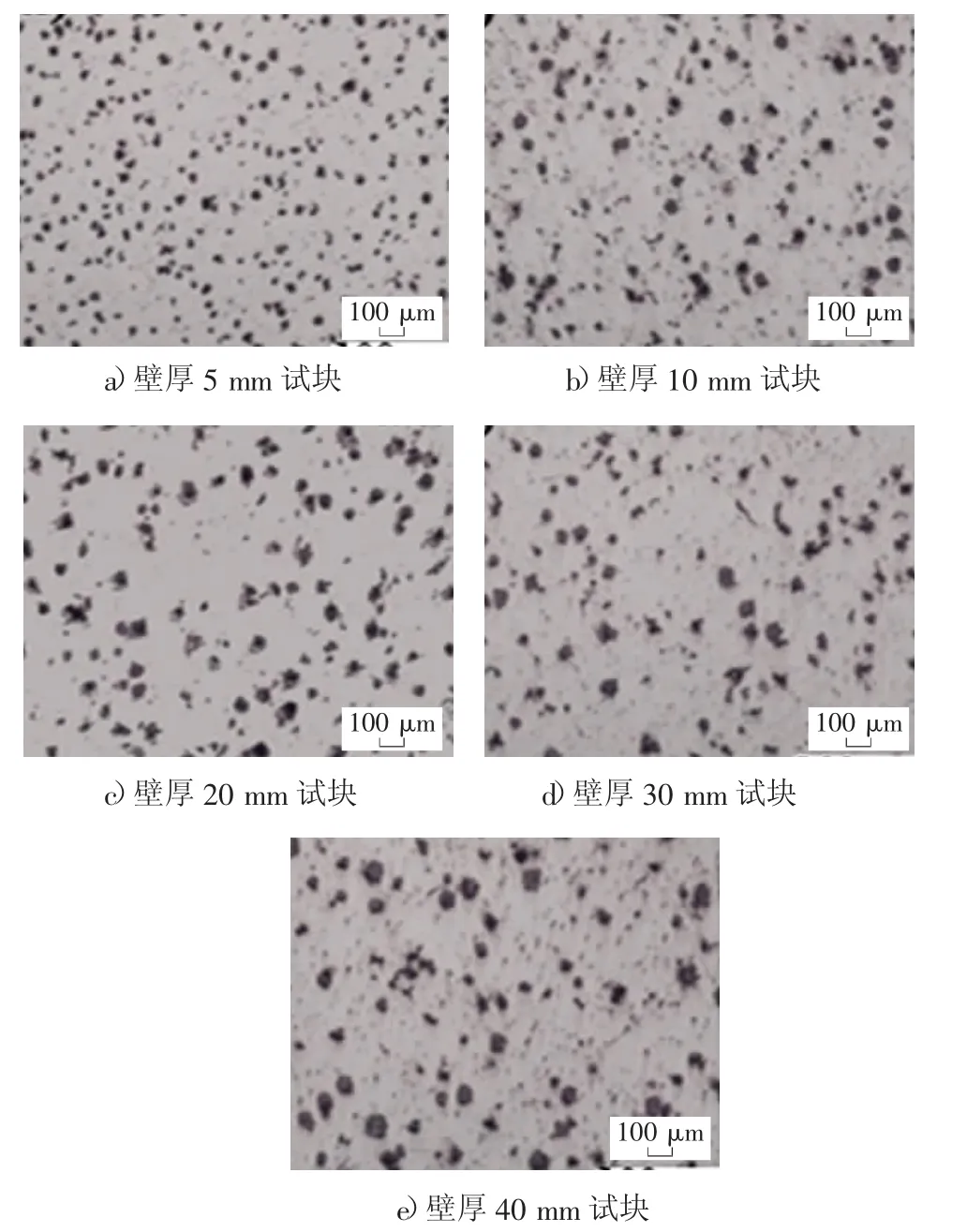

观察得到煤粉砂不同壁厚铸件V1、V2、V3、V4部位试样的石墨组织如图3、图4、图5、图6 所示。由图可见石墨分布较稀疏,石墨圆整度不高。

图3 煤粉砂V1 部位不同壁厚梯形试样石墨组织图

图4 煤粉砂V2 部位不同壁厚梯形试样石墨组织图

图5 煤粉砂V3 部位不同壁厚梯形试样石墨组织图

图6 煤粉砂V4 部位不同壁厚梯形试样石墨组织图

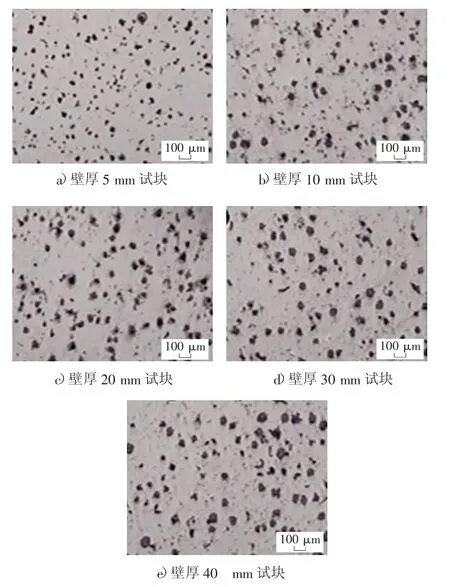

2)不同壁厚试样表层的石墨组织

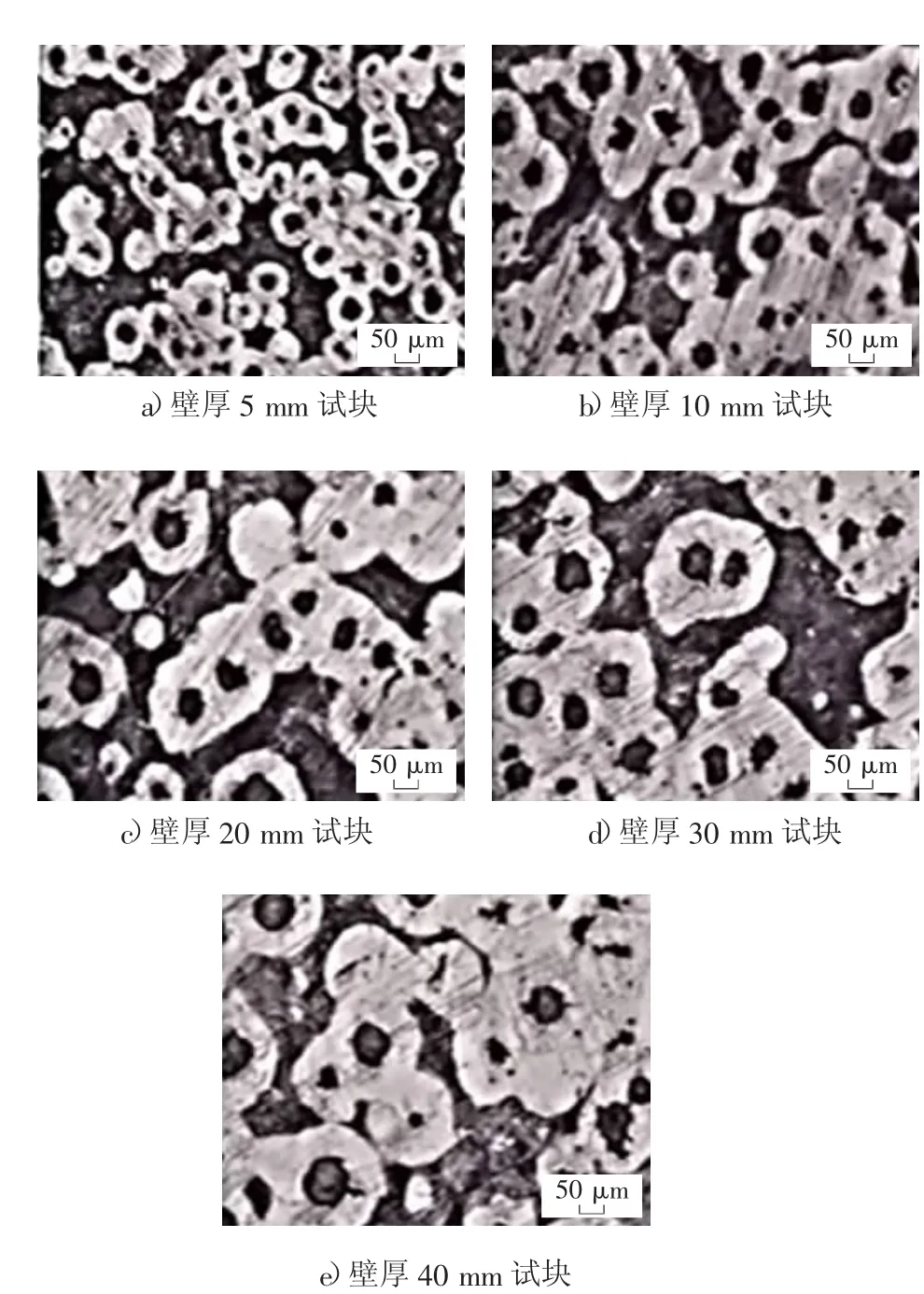

从图7 可以看出,不同壁厚阶梯试样的最表层,几乎看不到球状石墨。

图7 煤粉砂不同壁厚表层部位梯形试样石墨组织图

3)不同壁厚试样从表层到心部的基体组织

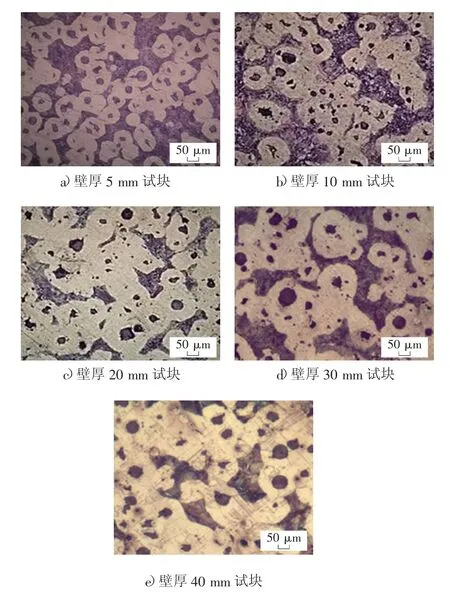

金相试样经过腐蚀处理后,观察煤粉砂铸件试样的基体组织。煤粉砂铸件V1、V2、V3、V4 部位试样不同壁厚的基体组织如图8、图9、图10、图11 所示。由图可见,随着壁厚的增加,基体组织铁素体含量明显增多。

图8 煤粉砂V1 部位不同壁厚梯形试样基体组织

图9 煤粉砂V2 部位不同壁厚梯形试样基体组织

图10 煤粉砂V3 部位不同壁厚梯形试样基体组织

图11 煤粉砂V4 部位不同壁厚梯形试样基体组织

2.2 结果分析

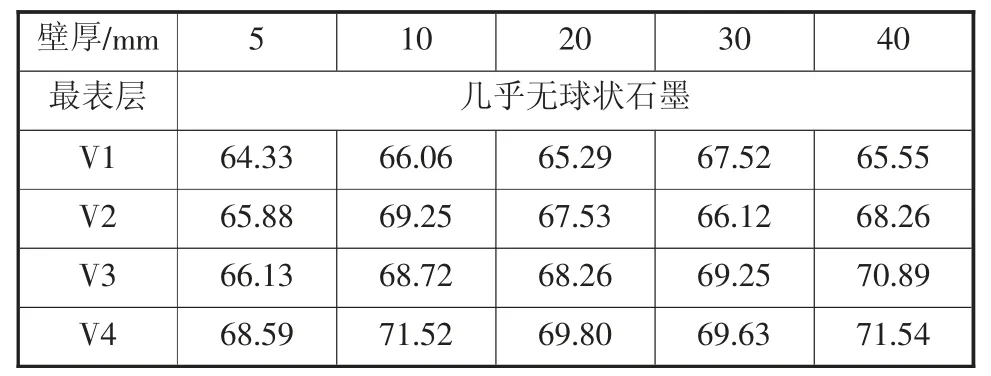

铸件V1、V2、V3、V4 部位各壁厚试块的球化率对比如表2 所示,铸件各壁厚受检的四个部位从中间到边缘部位球化率总体上逐渐降低,特别是在铸件的最表层,几乎看不到球墨的存在。这可以证实煤粉在高温下分解产生的产物确实会导致铸件球化不良,高温下分解产物含硫气体,渗入到铸件表面,含硫气体主要消耗铸件边缘部位球化元素,影响石墨球化。铸件V1、V2、V3、V4 部位不同壁厚试块的基体组织对比如表3 所示。铸件随着壁厚的增加,珠光体级别越来越低,相应的铁素体含量越来越高。这主要是由于壁厚越厚冷却速度越慢所造成的,慢冷却速率有利于奥氏体在共析转变时铁素体的析出,快冷却速率有利于珠光体生成。

表2 煤粉砂铸件V1-V4 部位球化率(%)对比

表3 V1-V4 部位不同壁厚试块的基体组织珠光体级别对比

综上可知,煤粉潮模砂铸造不仅对环境存在一定的污染,而且对球墨铸铁件球化组织也存在一定的负面影响,因此深入研究环境友好且利于铸件质量的型砂是铸造工作者的重点方向。

3 结论

通过对传统煤粉砂生产不同壁厚的梯形球墨铸铁件表层和内部的石墨形态和基体组织的研究,可以清楚认识球铁件微观组织与壁厚的关系,对指导实际生产具有现实的应用意义。本研究得到的结论如下:

1)煤粉潮模砂铸造的球墨铸铁件,总体上石墨分布较稀疏,石墨圆整度不高。铸件各壁厚从中间到边缘部位球化率逐渐降低;

2)在煤粉潮模砂铸造的球墨铸铁件的最表层,几乎看不到球墨的存在。说明煤粉在高温下分解产生的产物确实会导致铸件球化不良;

3)随着铸件壁厚的减小,珠光体级别越来越高,相应的铁素体含量越来越低。这主要是由于壁厚越薄,冷却速度越快所造成的;

4)煤粉潮模砂铸造对环境存在一定污染的同时,对球墨铸铁件的球化也存在一定的负面影响,因此深入研究环境友好且利于铸件质量的型砂是铸造工作者的重点方向。