合金铸钢履带板感应淬火裂纹缺陷分析与改善措施

周 璐,杜 波,代保华

(中设集团装备制造有限责任公司,北京 100055)

1 履带板感应淬火后裂纹原因分析

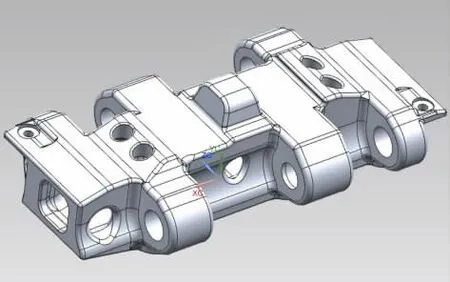

某矿用液压挖掘机如图1 所示,为了应用于严酷工况的铁矿、煤矿等矿山,其底盘履带板采用合金高强钢铸件,铸件结构如图2 所示,履带板销孔内表面及滚道面区域都需要感应加热表面淬火,使之具有高的硬度及耐磨性。

图1 矿山液压铲

图2 感应淬火履带板

感应加热表面淬火是利用电磁感应的原理,使零件在交变磁场中切割磁力线,在表面产生感应电流,又根据交流电的集肤效应,以涡流形式将零件表面快速加热,而后急冷的淬火方法。根据感应加热表面淬火的使用频率不同,可以分为超高频(27 MHz)、高频(200 kHz~250 kHz)、中频(2 500 Hz~8 000 Hz)和工频(50 Hz).由于电流频率不同,加热时感应电流投入深度不同。本履带板感应淬火设计使用中频感应加热,感应电流投入深度即淬硬层约5 mm~10 mm.感应淬火后零件表面的硬度高(可达到50 HRC),心部保持较好的塑性和韧性,呈现低的缺口敏感性,故冲击韧性、疲劳强度和耐磨性等有很大的提高。

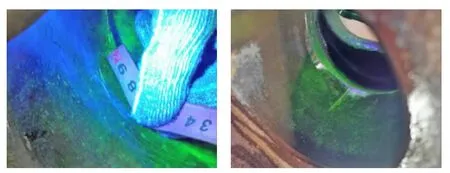

但是感应淬火对铸钢件的致密度要求极高,履带板的销孔内部及表面易存在缩松、砂眼、非金属夹杂物缺陷,这些缺陷就会成为裂纹源,感应淬火后极易产生裂纹,典型的裂纹情况见图3.

图3 典型的销孔内感应淬火裂纹

2 感应淬火裂纹可焊性的分析

铸钢件通常采用打磨或者补焊的方式进行返修。因本产品不允许存在凹凸不平,考虑采用焊接方法进行修补。修补前,需要对此铸钢件的可焊接性进行评估。铸钢件的焊接性是指铸钢适应常用的焊接方法和焊接工艺的性能。焊接性包括两方面:第一是指焊接时铸钢件形成完整补焊区的能力;第二是已形成的补焊区在使用条件下的运行能力。焊接的难易程度主要取决于其化学成分、缺陷性质、热处理和加工状态这四个方面。

2.1 化学成分

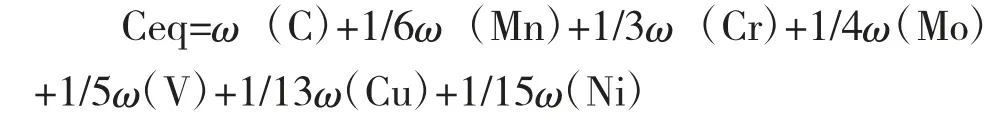

钢中各元素对焊接性影响采用碳当量Ceq 表示:

资料指出[1],一般情况下Ceq 不超过0.4%时焊接性良好;超过0.45%时,焊接性降低,随着含碳量和合金元素的增加,铸钢件的焊接性降低。本产品为镍铬钼钢,其碳当量Ceq 介于0.75~0.90 之间,焊接性差.

2.2 缺陷性质

本产品缺陷为裂纹,用焊接的方式修补裂纹相对较易,修补后配合MT 或PT 可确认缺陷是否彻底消除干净,焊接性较好。

2.3 热处理状态

基材调质+表面感应淬火时,表面硬度很高,致使焊接在快速冷却时很容易得到对冷裂纹很敏感的淬硬组织,导致开裂,焊接性极差。

2.4 加工状态

销孔内为加工状态,不过其精度要求较低,焊接后可通过打磨抛光的方式满足其要求,焊接性较好。

综上评估,本产品的焊接性很差,特别是受到感应淬火表面高硬度的影响。

3 补焊工艺

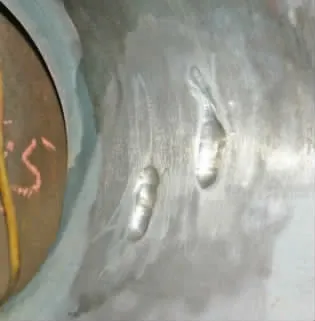

现采用退火热处理方式,将铸钢件加热到一定温度(低于其调质回火温度30 ℃)并保温一段时间,然后随炉缓慢冷却。退火的目的是降低硬度,消除和改善前道工序遗留的组织缺陷和内应力。退火后,对裂纹进行消缺,并用PT 确认是否完全去除干净(见图4).然后对补焊区域及周边(整个销耳)进行局部加热,预热温度≥250 ℃,采用J757Ni 焊条进行焊接(见图5),焊接过程中始终保持温度不低于250 ℃,层间温度不高于350 ℃,焊后保温棉保温并进炉去应力回火处理,保温温度为低于调质回火温度30 ℃,保温时间4 h.

图4 典型的销孔内裂纹消除后状态

图5 典型的销孔内焊后状态

4 补焊后再次感应淬火试验与结果分析

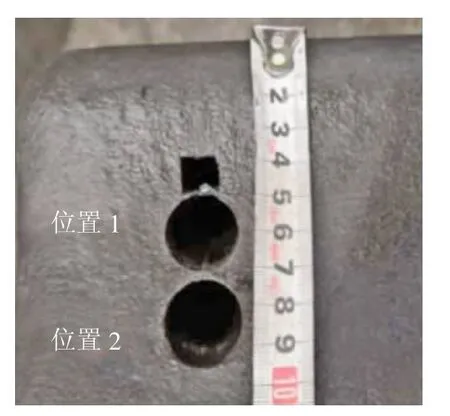

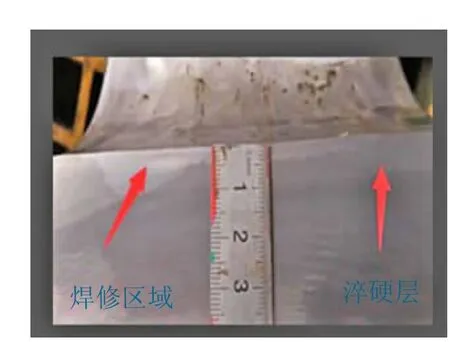

补焊MT 合格后对履带板再次进行感应淬火,采用中频5 000 HZ,未见裂纹。对滚道面及销孔内补焊区域进行解剖取样,如图6 和7.本体的机械性能检测结果见表1,全部符合要求。

图6 本体取样位置

图7 拉伸试样及冲击试样取样

表1 机械性能检测结果

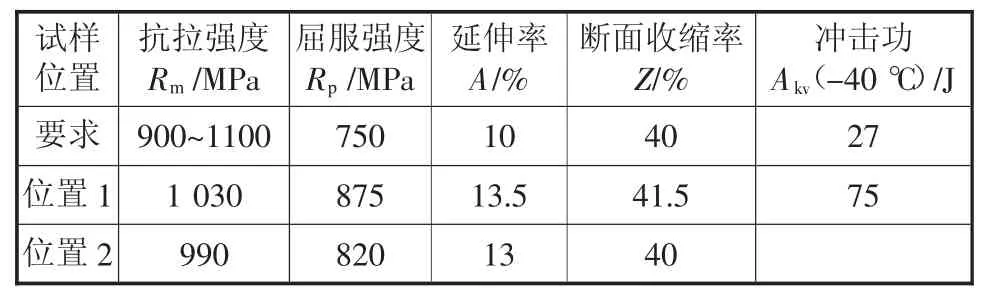

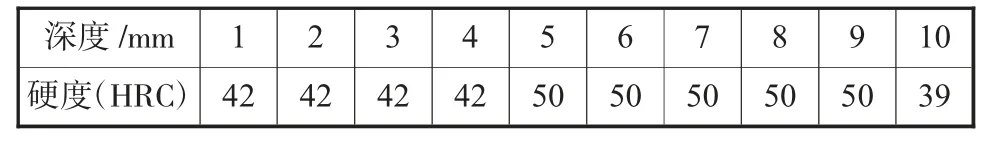

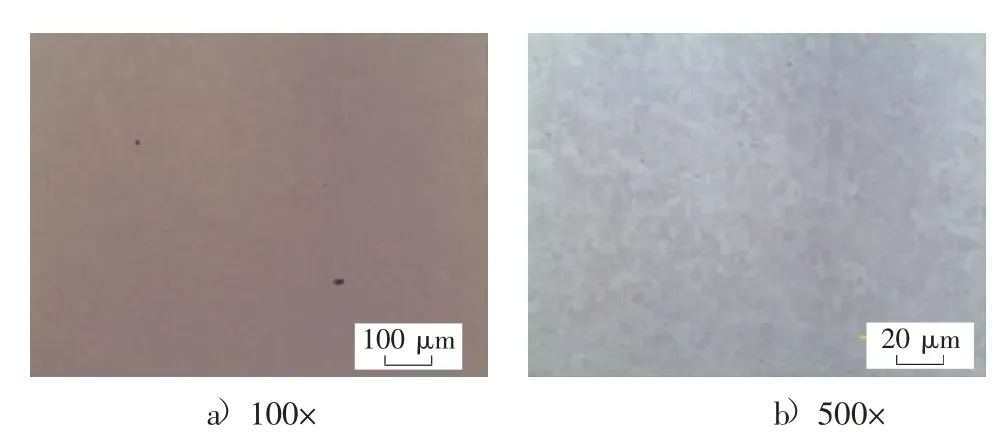

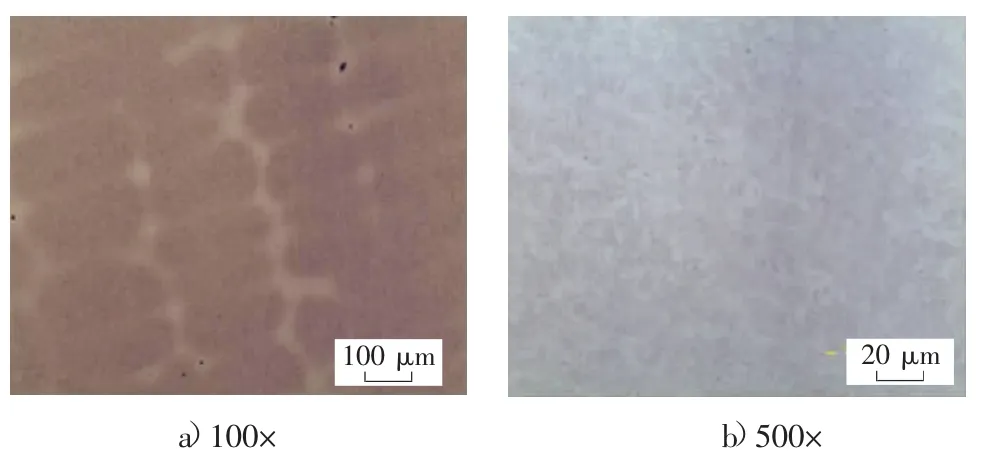

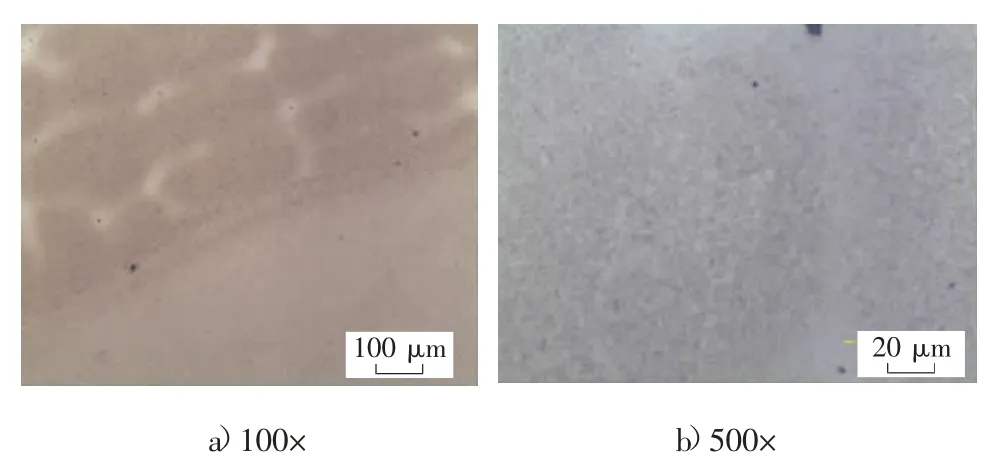

进行宏观腐蚀试验及淬硬层硬度测试,如图8和图9,淬硬层深度及硬度测试结果见表2.对焊接区、母材区、热影响区在感应淬火后的金相观察结果如图10~图12 所示。

表2 淬硬层深度及硬度测试结果

图8 宏淬硬层硬度测试

图9 宏观腐蚀

图10 焊接区组织(回火马氏体)

图11 母材区组织(回火马氏体)

图12 热影响区组织(回火马氏体)

结果表明:焊接区、母材区和热影响区,其主要金相组织均为回火马氏体,其机械性能和硬度结果均满足产品要求。焊接效果良好,未发生再次开裂。焊接方案可行有效。

5 履带板的铸造工艺改进

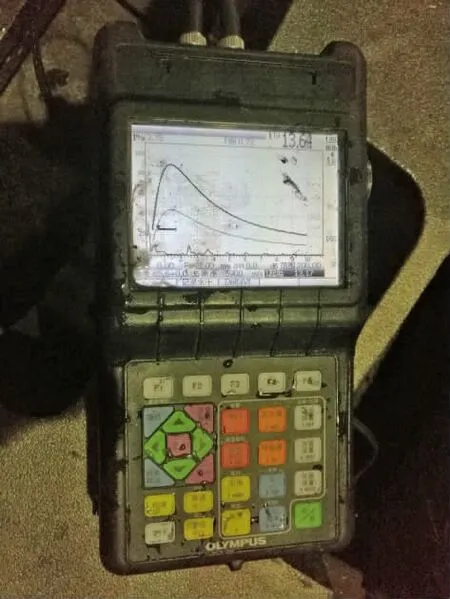

对履带板销耳区域进行UT 探伤可发现内部有缩松,销孔精加工后也会暴露砂眼缺陷,这些缺陷都是感应淬火裂纹产生的源头。

利用MAGMA 和FLOW-3D 等模拟软件,结合实际生产经验,最终确定铸造工艺修订方案为:

1)销控内加工余量再增加5 mm,保证表面缺陷在调质前得以加工去除;

2)加大销耳上方冒口,如图13 所示,四处小冒口由φ120 加大到φ150,两处大冒口由φ250 加大到φ300,强化补缩。

图13 冒口补缩改进

UT 和VT 检验结果证明,铸造工艺修订方案明显降低了销孔内缺陷的比例,改进后销孔内仍存在缺陷的产品占比不足3%,大约降低10%~15%,且缺陷的尺寸明显降低,极大地增强了后续焊修工作的可行性。改进前后典型销孔质量状况如图14~图17 所示。

图14 改进前UT 检测到的内部的缩松

图15 改进前销孔内暴露的砂眼缺陷

图16 改进后UT 无缺陷波显示

图17 改进后销孔内无肉眼可见的砂眼等缺陷

6 结论

1)采用退火可将履带板感应淬火区域硬度明显降低,按照规定的特殊焊接工艺可成功补焊因感应淬火而产生的裂纹,零件再次感应淬火后,补焊区域及本体淬硬层满足使用要求;

2)通过调整铸造工艺,可明显降低销孔内砂眼及缩松的产生;

3)通过特殊的补焊工艺及铸造工艺调整,感应淬火履带板报废率由10%降低到了1.5%.