无机环保砂射芯专用自动化装备

曹新民,王 拓,杜云龙,赵胜立,卢志辉

(郑州机械研究所有限公司,河南 郑州 450001)

造型、制芯是铸造行业的重要工序之一,也是铸造业主要污染排放源头之一。目前国内铸造大多使用黏土砂、水玻璃砂、树脂砂、消失模等成型工艺,这些传统的工艺都存在各种不足,制型、芯过程中产生的粉尘、噪音、废砂以及三乙胺等有毒气体严重危害人员和社会环境。绿色环保、高效、精密以及自动化、智能化是铸造设备发展的必然趋势[1-3],未来铸造行业的发展趋势是向大型化、轻量化、精确化、智能化、数字化、网络化及清洁化的方向发展,耐高温、低成本、绿色环保型无机材料及造型设备等关键技术与装备研发作为行业发展重点。

球形陶瓷砂配合新型无机黏结剂循环再生制型、芯工艺是目前铸造行业非常先进的一种制芯工艺,无机环保砂作为一种新型环保材料正处在市场推广应用阶段,但其工艺与传统有机树脂显著不同,缺乏完全满足其独特应用要求的射砂装备。同类进口设备成本高、供货周期长,严重影响新材料的推广应用[4-5]。

为满足铸造行业对绿色环保的无机砂制型技术与装备的需求,研发了无机环保砂射芯专用自动化装备,该装备可实现制芯工艺自动化和智能化,缩短工艺流程,提升铸件质量及生产效率,适应各种复杂零部件的批量制造,节约造型材料,达到生产过程无污染低排放,节能高效的目标。本文介绍设备研制设计特点和关键技术。

1 无机砂与传统树脂砂工艺方式对比

1.1 不同型砂工艺对比

由表1 可知,无机砂的工艺方式与现有的有机树脂砂使用方式都不同,市场现有的冷芯或热芯机均无法满足无机砂的应用要求。

表1 不同型砂工艺方式对比

1.2 无机砂与传统树脂砂对比

由表2 所示的现场使用工况对比,无机砂与传统树脂砂对比,具有全方面的环境优势,是铸造行业转型升级的必备材料,所以研发与之使用工况配套的智能制芯装备也是势在必行。

表2 无机砂与传统树脂砂现场使用工况对比

2 研制目标与方案

2.1 研发目标

1)研制出环保型无机砂制型芯智能装备,实现无机砂制芯工艺自动化;

2)实现气力射砂系统,提高射砂能力,生产出精密紧实砂芯;

3)实现芯盒加热配合热空气精确温控,减少硬化时间,提高生产效率;

4)装备达到国际先进水平,加快铸造行业向绿色智能制造发展。

2.2 研发思路

1)运用绝对值伺服控制系统,实现精确控制和位置记忆功能,优化工艺步骤,提高产品制造精度和效率,降低设备噪音,降低设备运行污染;

2)研发大滞后恒温加热精确温控系统,设计合理加热结构,开发温度智能控制算法,实现大铸件制芯加热温度参数的精确稳定控制,达到快速固化成型;

3)开发智能人机交互系统,开发便于学习、操作友好的软件界面及功能。开发出便于操作人员进行参数设置、设备点动控制、设备故障查询及处理、单项工艺流程操作、自动运行等程序。

3 装备研制关键技术

3.1 设备系统简介

设备系统见图1,以机架为载体,将自动加料系统、自动气力射砂系统、自动脱模系统、自动加热吹热风系统、自动清洁系统、卸料系统及控制系统为一体的智能装备,预期解决传统铸造行业效率低、污染大、劳动强度高的问题。

图1 设备的系统简介

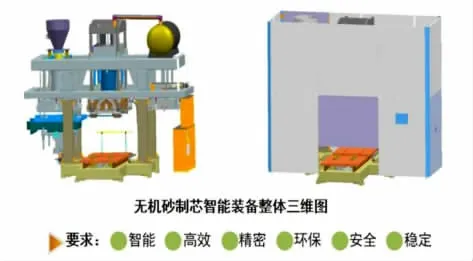

组装之后的设备三维效果图如图2 所示,具有智能、高效、精密、环保、安全、稳定等特点。

图2 无机砂制芯装备整体三维图

3.2 重点系统研制

3.2.1 智能控制系统

考虑传统的气动和液压驱动系统的噪音大、精度低等缺点,本设备设计摒弃了传统的传动方式,采用西门子伺服电机、滚珠丝杠和高精度线性导轨传动,如图3 所示。研发了六轴绝对值伺服控制系统,包括伺服运动控制、位置精确定位、位置记忆,末端执行器的动作控制、各种检测信号的反馈、处理与响应、友好人机交互(外部指令信号的检测与处理、内部指示信号的输入显示等)的实现、安全保障、应急处理等多个方面。开发智能控制软件程序,包括制芯工艺过程的参数配置与切换、数据采集、监测、工艺步骤柔性规划,数据记录与分析,工艺参数智能优化等。

图3 智能控制系统

3.2.2 大滞后恒温加热精确温控系统

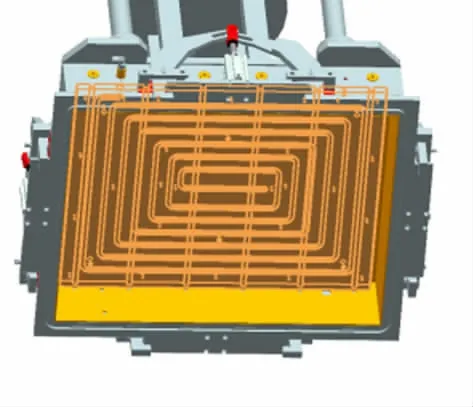

根据无机砂应用工况要求,研发恒温加热系统及温控模块,缩短设备加热时间,提高生产效率。使用850 mm×650 mm×30 mm 蓄热板,每150 mm 放置1 个1 kW 加热管,设计循环加热气道,结合大滞后温度控制理论,使用智能控制模块,开发智能温控程序,保证吹出160 ℃恒温气流,使砂子快速固化,解决砂子固化周期长的难题,提高效率。

如图4 所示,大滞后恒温加热精确温控系统由密封舱、蓄热板、加热管、测温仪、隔热层构成,具有温控准确、出气均匀等优点。

图4 大滞后恒温加热精确温控系统

3.2.3 自动顶出机构

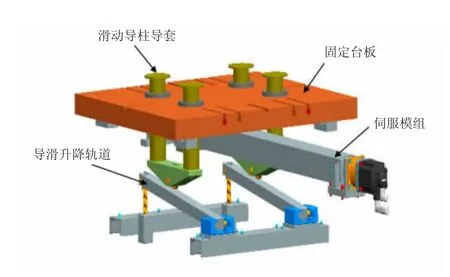

开发可调节联动顶出机构如图5 所示,由固定台板,滑动导柱导套,导滑升降轨道、伺服模组构成,此机构可减少设备动作,提高效率,能够达到顶出平稳、运动顺畅的要求。此装置采用20°斜面(角度可调节)滑道结构,配合垂直导柱导套组,在模具平台水平移动的同时,顶出机构联动,实现下模自动顶出,顶出高度0~100 mm,从而缩短生产周期,提升效率。

图5 可调节联动顶出机构

3.2.4 自动卸料系统

研发砂板定位准确、升降位置准确控制、旋转角度可控制的卸料系统,由卸料斗、滑动导柱、固定座、伺服模组构成,具有升降平稳、砂板定位准确等特点,如图6 所示。卸料台板采用6 个砂板定位块定位,通过伺服系统控制平台升降,并准确记忆定位砂板位置,解决因定位不准造成二次装板的问题;卸料高度可调,方便操作,降低劳动强度。

图6 自动卸料系统

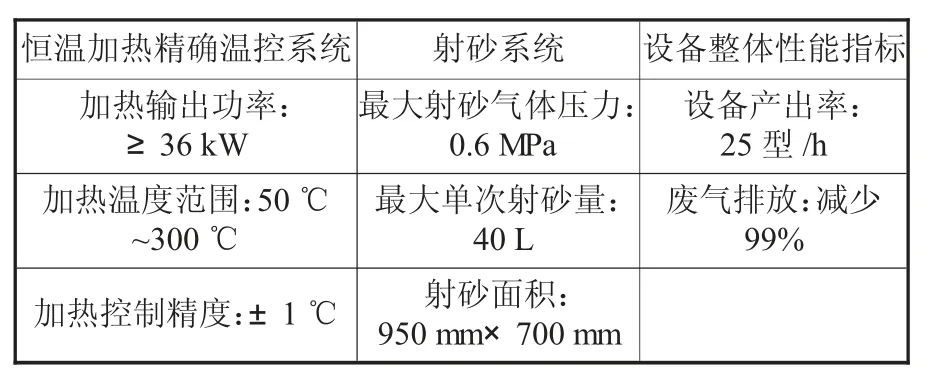

4 装备主要参数

通过以上分体系统的研发,进而满足无机环保砂应用要求,设备参数如表3 所示。按照设计目标研发好的设备如图7 所示。

表3 无机砂射芯智能装备参数

图7 无机环保砂射芯专用智能装备裸机实物

图8 成品设备图

5 结论

先进的工艺需要以先进的材料为基础,优秀的材料需要用优质的设备来实现。本设备的研发通过各个模块的创新优化设计,从而满足无机环保砂自动、高效、精确的射砂成型。无机环保砂是未来造型材料的趋势,本设备的投产应用将为传统铸造行业向智能化、精确化、绿色化和数字化发展提供基础保障。