成形制件面品问题的改善研究

张 跃,胡彦昭,刘 帅,张晨辉

(长城汽车股份有限公司,河北 保定 071000)

0 引言

影响汽车外板件成形面品问题的因素有产品设计、工艺设计、模具结构设计、模具与板料状态等,因模具结构设计引起的成形制件面品问题在设计阶段难识别、调试阶段难整改、生产阶段易复发。现通过归纳因模具结构设计引起的成形制件面品问题,分析问题类型并制定改进措施,解决因模具结构设计引起的成形制件面品问题。

1 模具结构引起成形制件面品问题分析

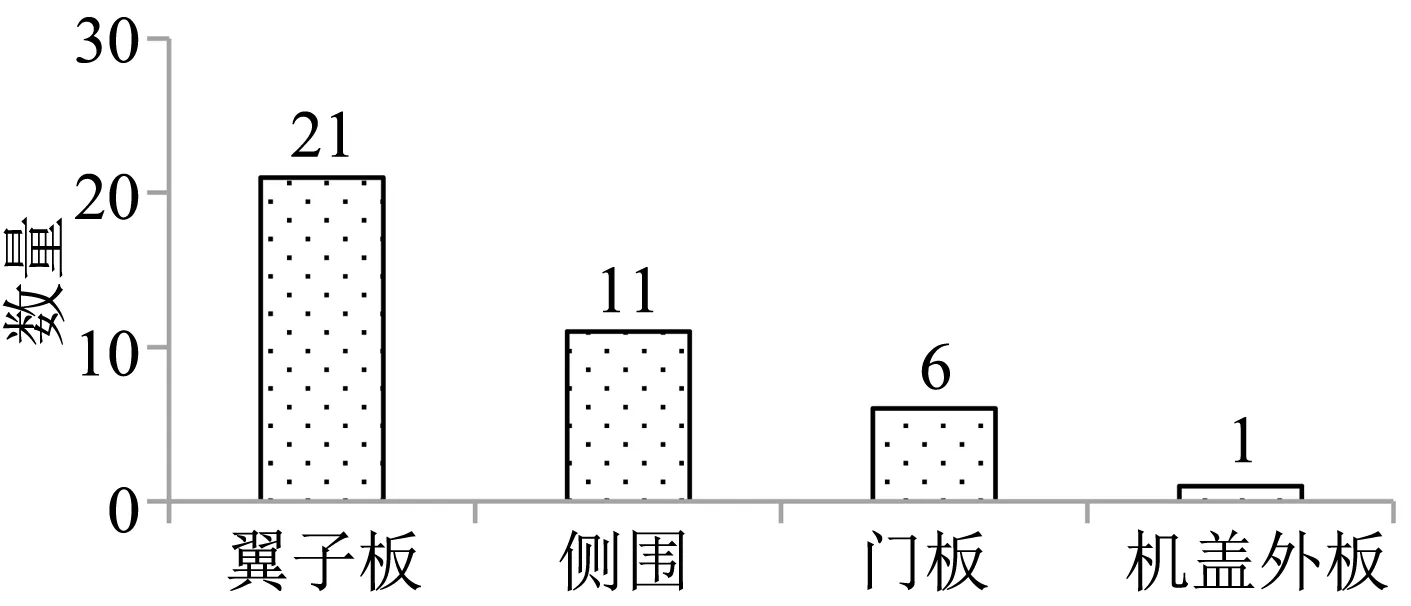

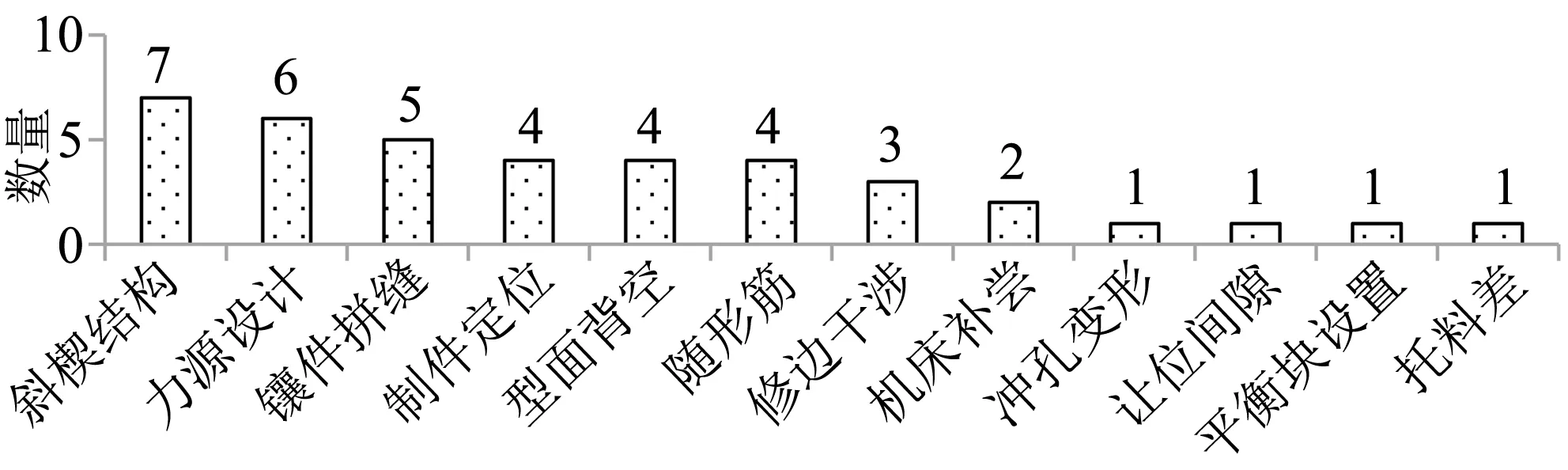

通过收集某车型因模具结构设计引起的制件面品问题,对生产现场产生的问题进行跟踪确认以规避影响成形制件面品的模具结构设计,达到提升白车身冲压制件品质的目的。由图1可知,由模具结构引起的成形制件面品问题集中在侧围、翼子板等外板件上,翼子板与侧围的问题超过82%,因此以翼子板和侧围为研究对象,研究成形其模具结构中的斜楔结构、力源设计、镶件拼缝、制件定位、型面背空、修边干涉、机床补偿等因素,如图2所示。由图2可知,斜楔结构、力源设计、镶件拼缝3个要素的问题占比接近50%,因此从力源设计对翼子板翻边、斜楔结构对翼子板侧整形、镶件拼缝对侧围整形的影响3个方面进行阐述。

图1 成形制件问题统计

图2 问题类型统计

2 力源设计对翼子板翻边的影响

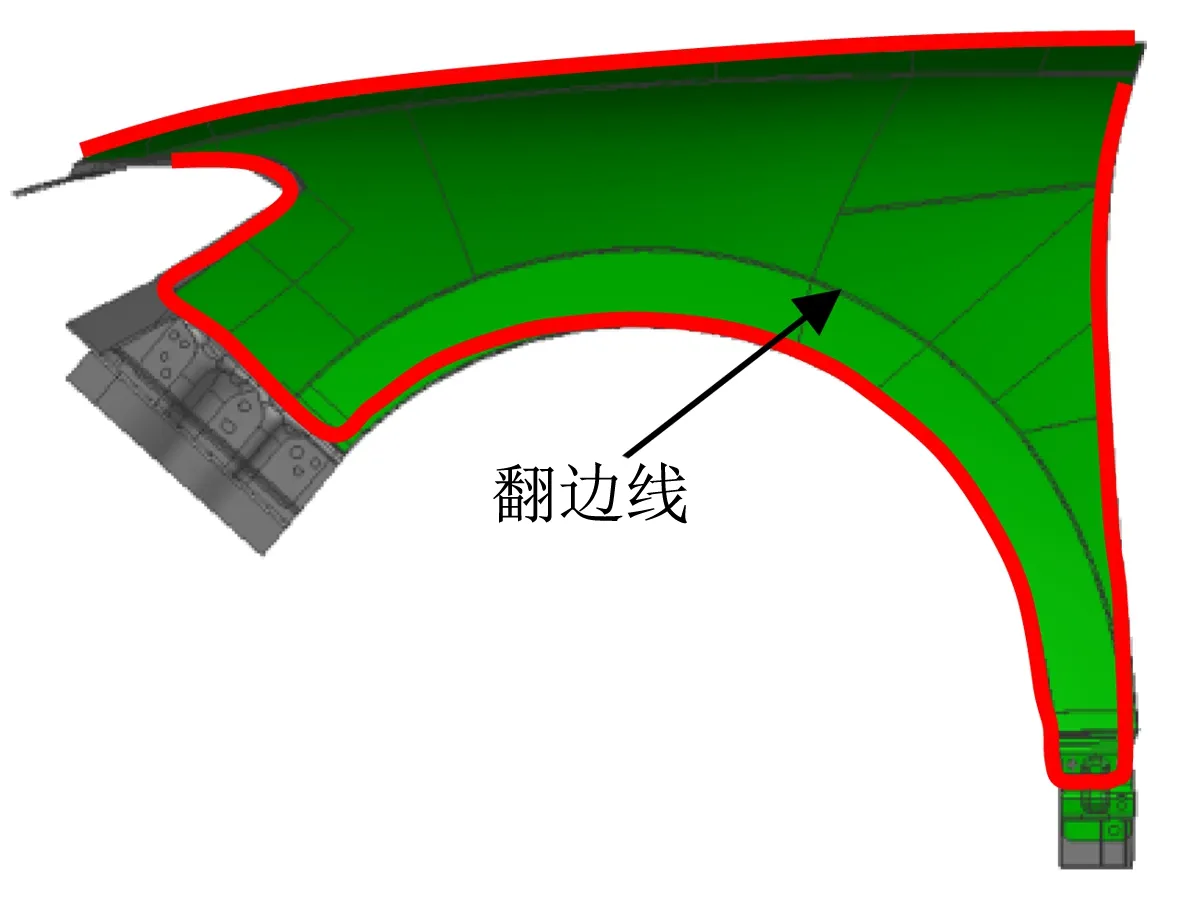

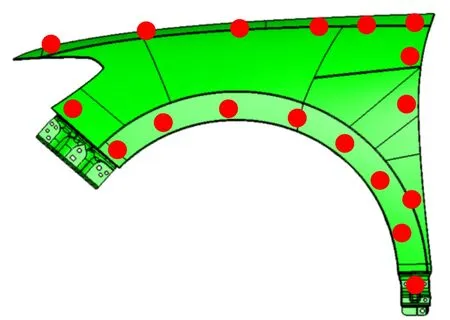

某车型翼子板的成形工序包含翻边,该车型翼子板结构如图3所示,材质为HC180BD,料厚为0.65 mm,抗拉强度为320 MPa。

图3 翼子板结构

根据压料力计算公式:

式中:L——翻边线总长度,mm;t——料厚,mm;Rm——制件抗拉强度,MPa;k——经验系数(内板取15%,外板取30%)。

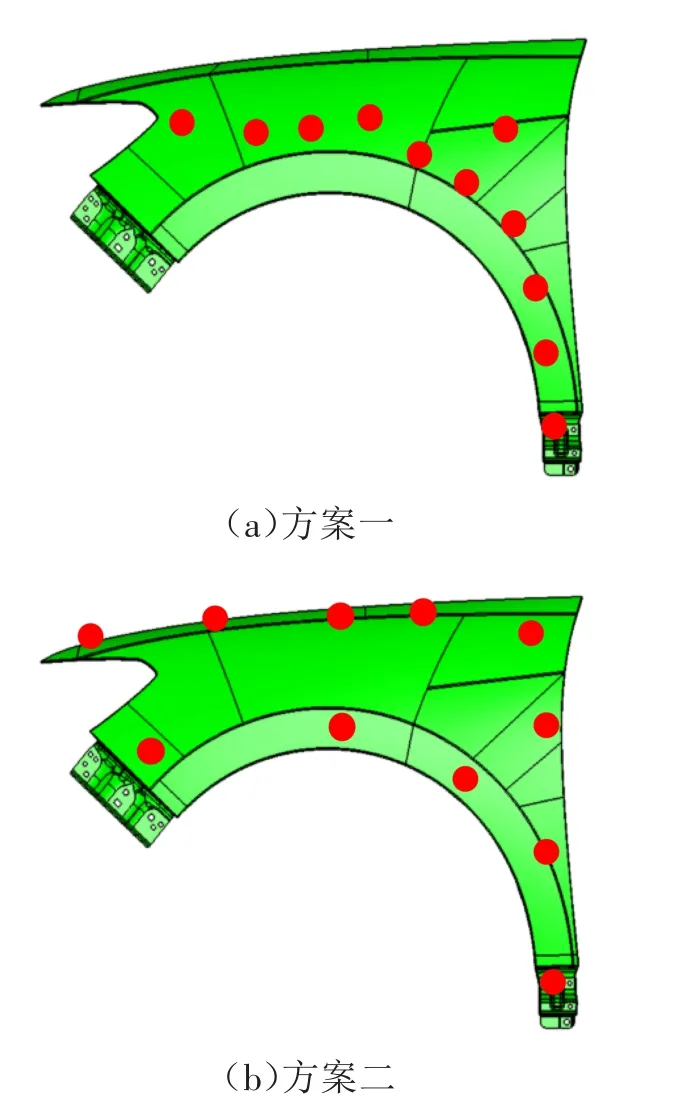

计算P=23.8 kN,成形翼子板模具结构设计时一般选择2.4 kN的氮气弹簧,氮气弹簧布置区域的压料芯型面均进行背空处理,前期翼子板压边力力源设计方案如图4所示,2种方案能提供的压边力P=11×2.4=26.4 kN>23.8 kN,但这2种布置方案均存在缺陷,灯角、轮弧位置氮气弹簧布置距离较远,且未完全对正特征区域,导致翼子板翻边面品问题的产生。

图4 翼子板压边力力源设计

针对上述布置方案进行优化,灯角位置布置2个氮气弹簧,增大此处的压边力以减轻灯角处因翻边产生的面品凹坑;轮弧位置增加氮气弹簧布置,且正对轮弧特征位置,以满足特征处翻边时所需较大的压边力;A柱搭接位置增加2个氮气弹簧,以满足此处成形所需的压边力,具体布置如图5所示。该方案能提供的压边力P=18×2.4=43.2 kN,比原方案增加了16.8 kN,这种在面品易发生问题的区域进行饱和式布置的方案能有效规避面品问题的产生。

图5 压边力力源优化设计

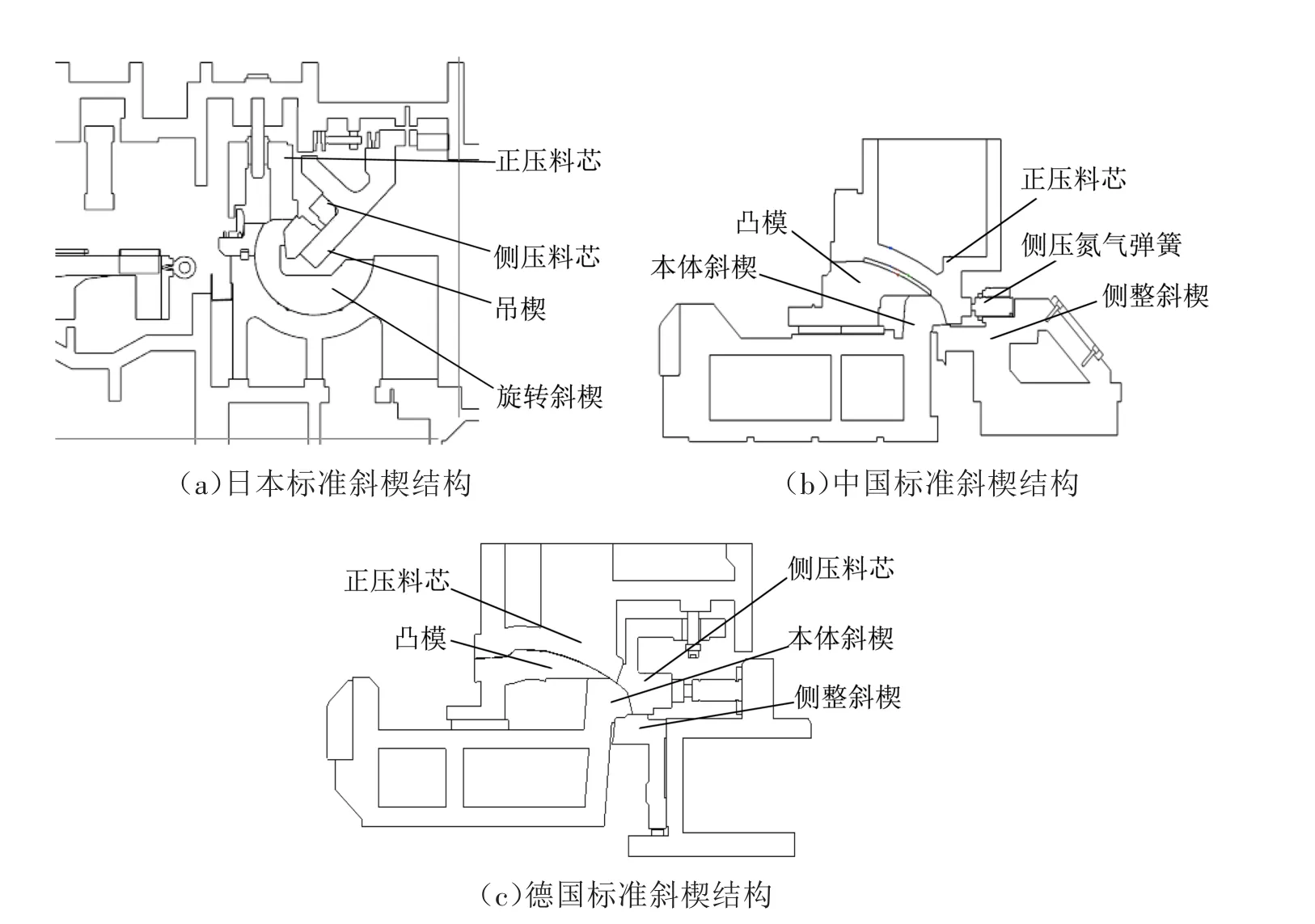

3 斜楔结构对翼子板侧整形的影响

翼子板的成形还包含侧整形,侧整形部位的结构如图6所示,翼子板此部位因为回弹导致需要多轮整改,斜楔结构极易引起制件拉伤缺陷。

图6 翼子板侧整形部位

侧整形斜楔结构主要分为3类,分别是日本标准、中国标准、德国标准。日本标准的斜楔结构上模是吊楔、正压料芯和侧压料芯,下模是旋转斜楔,如图7(a)所示,该斜楔结构易于后期整改,但结构复杂、,加工成本高、维修不便。中国标准的斜楔结构上模是正压料芯,下模是本体斜楔和侧整斜楔,如图7(b)所示,该斜楔结构简单、加工成本低、维修方便,但一体式压料芯整改调试不便。德国标准的斜楔结构上模是正压料芯和侧压料芯,下模是本体斜楔和侧整斜楔,如图7(c)所示,该斜楔结构简单、加工成本低、维修方便,易于整改调试,但正、侧压料芯存在拼缝,会引起新的成形面品问题。经研究,在德国标准斜楔结构的正、侧压料芯间增加锁死结构,待模具调试完毕后正、侧压料芯可锁死,消除成形面品问题。

图7 标准斜楔结构

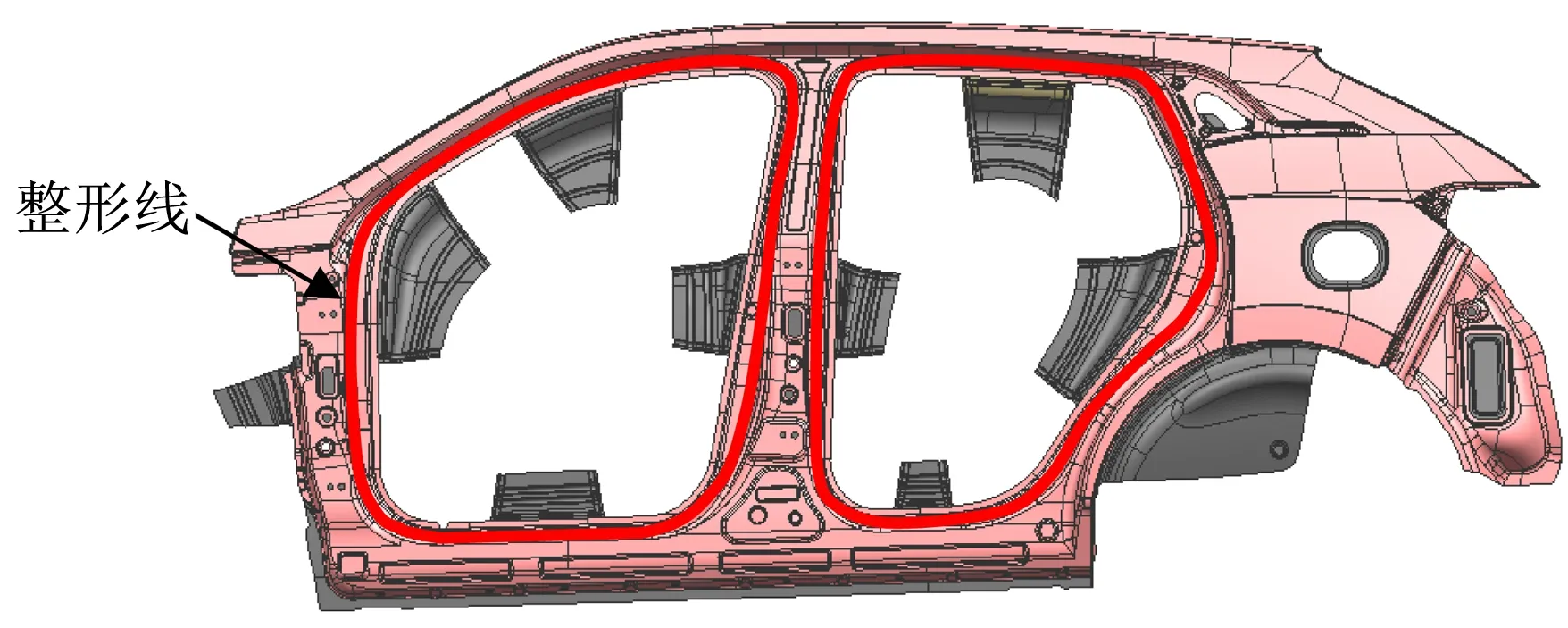

4 镶件拼缝对侧围整形的影响

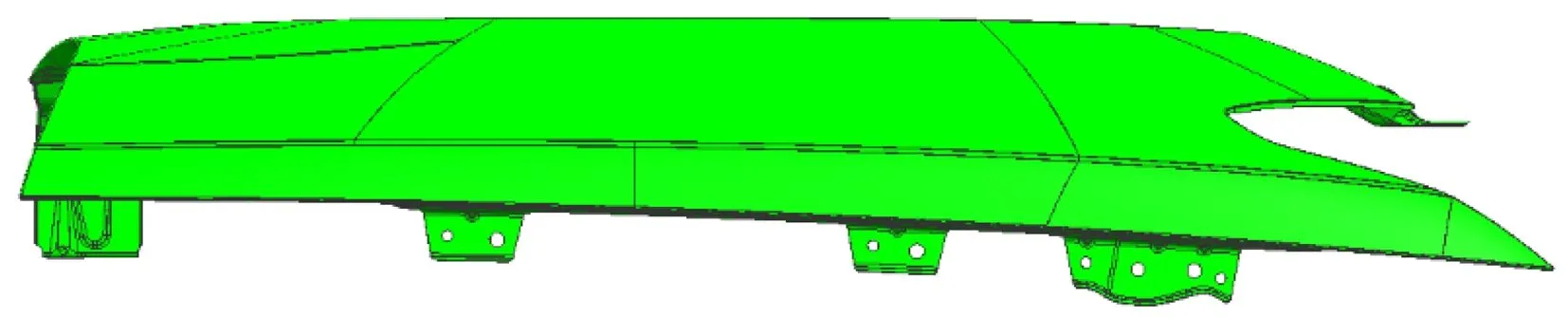

某车型侧围成形包含整形,该车型翼子板结构如图8所示,侧围材料为DC56D+Z,料厚为0.7 mm。

图8 侧围结构

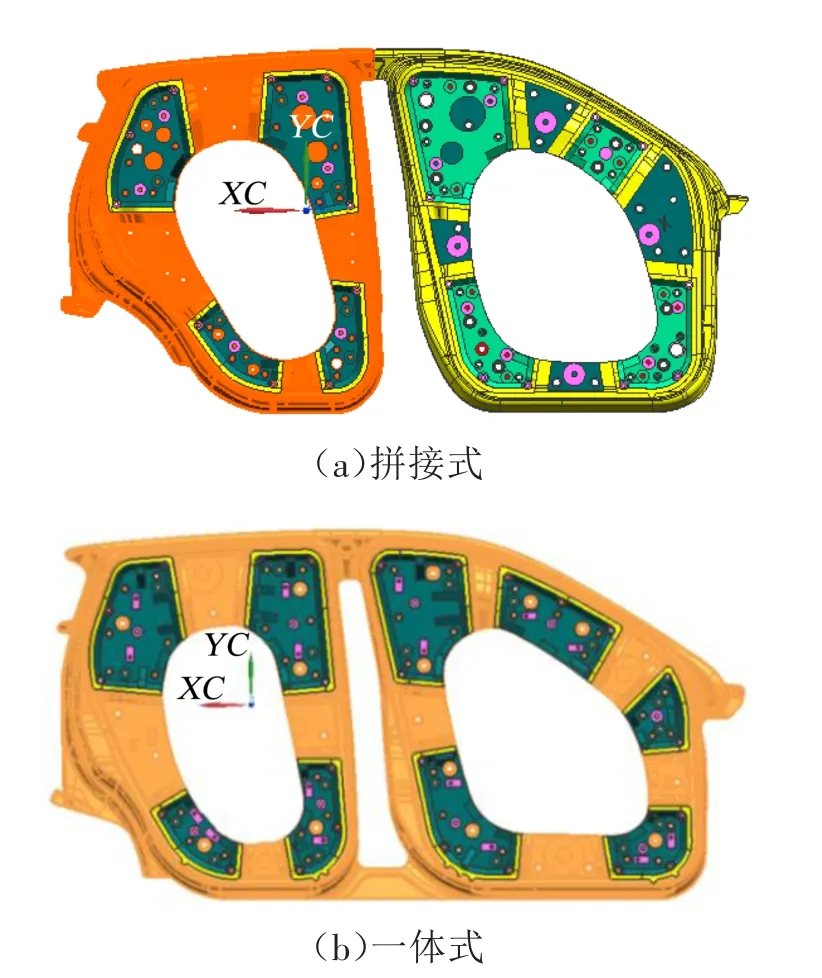

整形镶件结构以前采用拼接式,如图9(a)所示,镶件分为2块,结构简单易于加工,铸造性好、强度高,但门框上侧B柱镶件拼缝位置在成形制件时会产生拉伤且有压痕,解决该缺陷问题,先从工艺方面进行改善,调整工艺补充和整形线;其次与铸造企业合作,解决大型镶件(长度≥2 m)的铸造精度问题,进行一体式结构设计,一体式镶件如图9(b)所示,一体式整形镶件能解决侧围整形时成形制件拉伤和压痕问题。

图9 整形镶件结构

当前主流的一体式整形镶件结构如图10(a)所示,可完全规避图10(b)所示的压痕,提升汽车开门时可视区顾客的精细感知。

图10 实例效果对比

5 结束语

翼子板、侧围等外覆盖件的部分面品问题可通过模具结构的优化解决,因力源设置所引发的面品不良、翘曲、研合率低等问题可通过增加氮气弹簧数量、调整氮气弹簧位置、压料芯设置随形筋等方法解决;因模具结构引发的成形制件拉伤、压痕、整改不便等问题可通过将分体式机构改为一体式、一体式拆分再优化的方案解决。针对不同模具结构引发的成形制件面品问题,灵活调整相应模具结构,从源头上解决成形制件面品问题。