碳化硅用多线切割机张力控制系统技术研究

董同社,毛善高,段成龙

(中国电子科技集团公司第四十五研究所,北京100176)

碳化硅(SiC)是第三代半导体材料之一,它具有禁带宽度大、击穿电场高、饱和电子漂移速度快、热导率高等特点,其特殊性能在许多领域得到广泛应用。碳化硅衬底加工技术是器件制作的重要基础,只有在成功的加工技术支持下,才能将碳化硅材料的性能发挥出来。然而,由于碳化硅晶体具有高硬度、高脆性、耐磨性好、化学性质极其稳定的特点,使得碳化硅晶片的切割加工非常困难,利用常规晶体材料的加工技术和工艺,无法获得高质量的碳化硅晶片。

多线切割机是一种用于半导体材料及硬脆材料切割的设备,与传统的内、外圆切片机相比,多线切割机具有生产效率高、材料损耗少的优点,同时,所加工的硅片具有弯曲度小、翘曲度小、表面损伤层浅及表面粗糙度值小等优点,是目前半导体材料加工的主流设备。但多线切割机也是一种复杂的设备,对控制系统的稳定性、可靠性及实时性都有很高的要求。

张力控制技术广泛应用于材料加工、纺织、造纸及印刷等行业中,张力控制系统具有时变性、非线性及强扰动等特点,是工业自动化系统中常见的典型控制系统,也是多线切割机设计中的难点。其难点在于收、放线轮系统本身是一种高速的运动控制系统,张力的瞬间波动可造成整个线轮不可逆的破坏,因此必须时刻对钢线张力进行高速检测与精确控制,在收线以及放线的过程中线轮半径在不断的发生着变化,收线的线轮半径在不断的增大而放线的线轮半径在不断的减小,钢线的速度也会根据生产过程中的要求进行调整,尤以升速和减速的瞬间对张力造成的波动较大,为一多输入多输出且系统参数不确定性较大的系统。因此张力控制系统要求考虑多种因素对其造成的影响并能以较快地抵抗扰动。而且收、放线轮系统的恒张力控制技术还具有重要的工程意义。在多线切割机材料加工过程中,若张力控制系统出现故障导致钢线断裂,会给用户造成较大的经济损失。张力控制技术也是确保多线切割机能够稳定工作的一项关键技术,它涉及机电系统的技术细节,例如:控制算法、建模技术、滤波技术、补偿技术、扰动控制技术等方面。

为了使多线切割机在切割过程中保持预先设定的恒张力,一般都采用张力控制,它是多线切割机的关键技术。线的布置和走向以及张力控制等决定着多线的切割效率和稳定性;准确控制恒定的张力值,减小张力波动既能保证切割过程中不断线,又能提高切割材料的成品率。

在类似碳化硅这种超硬(莫氏硬度高达9.5)晶体的多线切割过程中,通常的切割方式是用钢线带动游离砂浆对材料进行磨削切割。通过大量的切割实验验证,采用摆动切割的方式进行切割具有切割效率高和切割面的质量好等优点。目前,从摆动方式上来看有两种方法:一种是金刚线网的摆动,另一种是被切割材料的摆动。在国际上,线网摆动切割的设备代表厂商是日本的高鸟,其经典机型为MWS-612DD,料摆动切割的设备代表厂商是瑞士的梅耶博格,其经典机型为NTC SPI3000。分析证明,对线网摆动设备,当其摆动中心位于线网上方时,切割轨迹为圆弧形,线网与被切割材料能够实现平滑接触,因此切割过程中的接触长度和接触压力等较为均等,再配合合理的工艺参数,其切割方式是最佳的,容易实现较高质量的切割。因此,本文以45所生产的TDQ-602型多线切割机为例,来探讨其的张力控制技术。

1 张力控制系统的结构

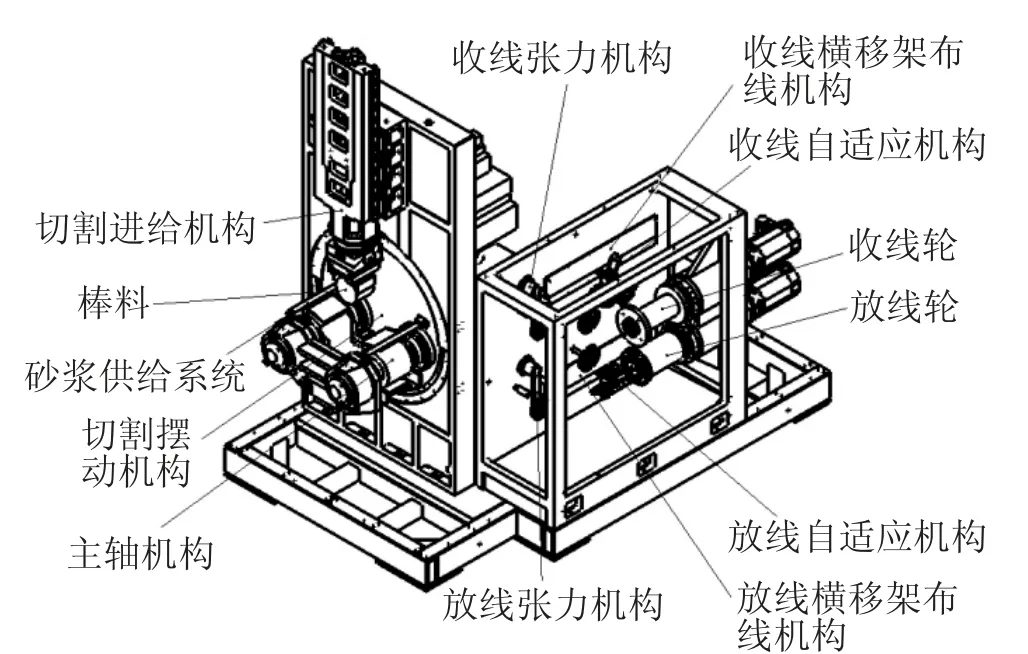

如图1所示,张力控制系统结构主要由切割进给机构、砂浆供给系统、切割摆动机构、主轴机构、收线(放线)张力机构、收线(放线)横移架布线机构、收线(放线)自适应机构和收线(放线)轮等组成。

图1 张力控制系统结构图

2 张力控制系统工作过程

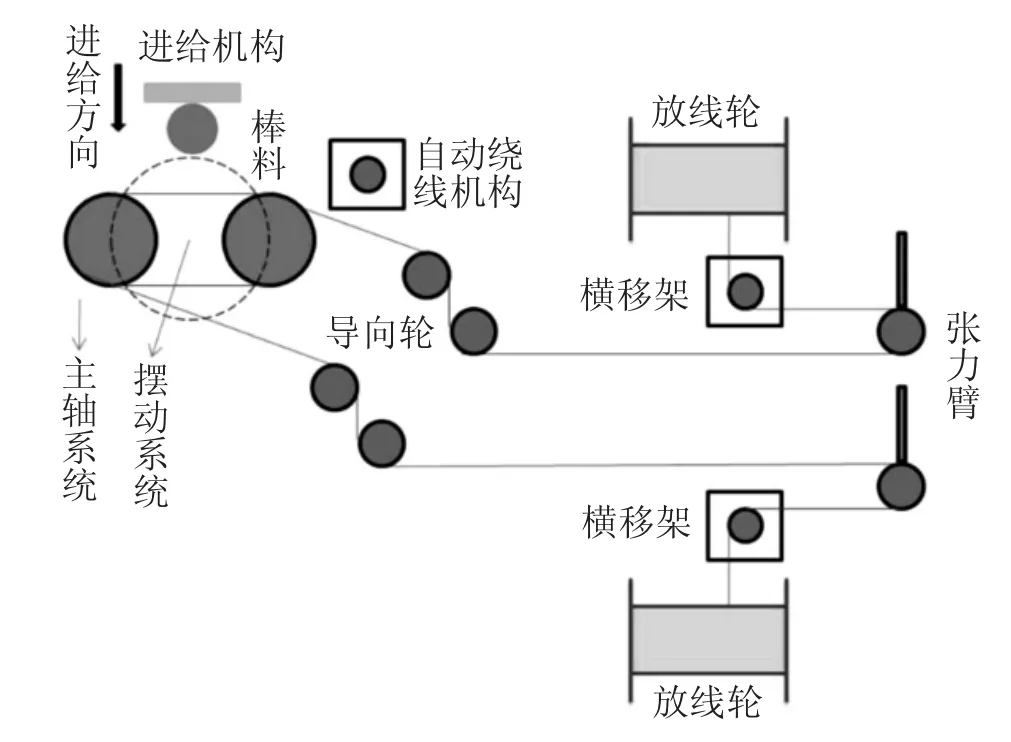

张力控制系统原理如图2所示。首先,放线辊上缠有满足切割要求的一定规格的钢丝线,工作时,钢丝线由放线轮释放,经过横移架布线系统,导向轮系移到放线端的张力臂处;然后再经过导向轮系导入2个切割加工主轴辊。进入加工主辊后,钢丝线均匀地排布在刻有一定间隔的主辊(罗拉)槽内,整齐排列的钢丝线组成了切割工作面;之后,钢丝线又由导向轮系导出切割加工主辊(罗拉)组,经过收线端张力臂,最后再经过导向轮系进入收线辊。2个加工主辊(罗拉)由一个电机通过三角皮带带动,整体主轴网线组在电机驱动同步齿形带的带动下边摆动边切割。与此同时,切削液供给系统源源不断地提供一定黏度的切削液在钢丝网上形成液膜,最终实现对材料的均匀切割。

图2 张力控制系统原理图

切割主辊(罗拉)摆动机械结构组成如图3所示,图3中只画出放线轮部分,收线轮与放线轮结构对称,下文分析放线轮(收线轮是放线轮的逆过程)。主动轮通过皮带带动3个加工轴辊做高速往返运动,同时摆动轴绕其中心做摇摆运动。

图3 切割主轴摆动机械结构原理示意图

张力控制的非线性主要是两个方面:第一,摆动机构处于工作状态时,放线轮的半径会逐渐变小,主动轮的半径由于主辊(罗拉)损耗也会变小;在放线过程中电机自身参数会发生变化,由于转动惯量的变小会引起的电机固有加速时间变小、半径变化导致的电机线速度与角速度之间关系的变更,这种变化为内部非线性;第二,摇摆轴做摆动运动时会引起钢丝线时松时紧,观察张力摆杠会发现其剧烈抖动,从而可能断线,这种变化为外部非线性扰动。

另外,还有高速往返运动中换向瞬间的间隙和粘滞摩擦系数变化,以及金属线弹性形变等非线性误差使得摆动机的张力控制系统是一个非线性、强耦合、时变系统。

3 张力控制系统原理及分析

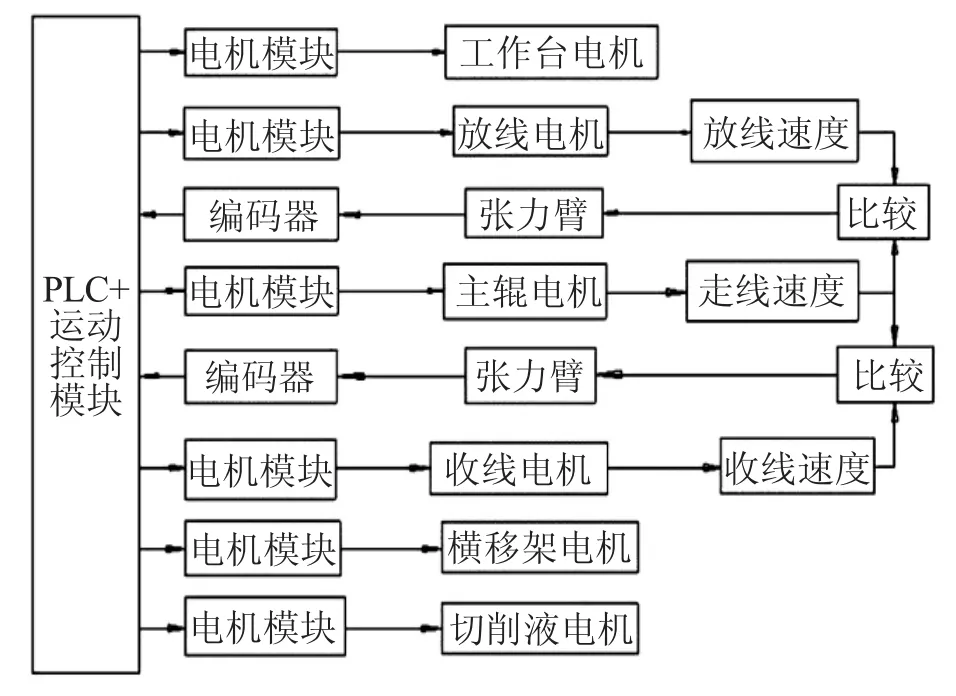

张力控制系统总体框图如图4所示,控制方案实施前要正确分析多线切割的工艺过程,建立控制系统的理论模型,这样既能够从理论上深入分析整个系统,找出最优方案;而且能够缩短后续工艺实验周期,降低成本,提高效率。

图4 张力控制系统总体框图

张力臂结构原理如图5所示。

由图5可得:

图5 张力臂结构原理图

式(1)中:V3为张力臂的线速度;L为张力臂长;ω3为张力臂的角速度;V1为加工主辊(罗拉)电机的线速度;V2为线轮的线速度。

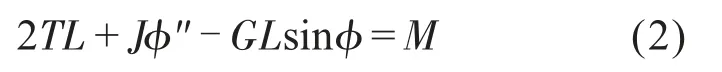

忽略摩擦力,当张力臂转过微小角度ϕ时,可得张力臂运动学力矩平衡方程:

式(2)中:T为钢丝线的张力;J为张力臂的转动惯量;G为张力臂重力;ϕ为张力臂转动的角度;M为气缸相对于回转轴中心的转矩。式(2)变形后可得:

由式(3)可知,工作时气缸恒压控制,张力臂质量、臂长及转动惯量一旦优化设计后不再改变,只有转角ϕ变化与张力T大小密切相关。

又由:

式(4)中:R1为加工主辊半径,ω1为加工主辊(罗拉)的角速度;

式(5)中:R2为放线轮半径,ω2为放线轮的角速度。

将式(4)、式(5)代入式(1)中变形可得:

式(6)表明,张力臂角速度ω3是放线轮与加工主辊(罗拉)的速度同步跟随误差,式(8)表明,张力臂角位移ϕ反映的是放线轮与加工主辊(罗拉)在整个走线过程中速度同步跟随误差的积分,即速度同步跟随的累积误差[1,2]。

因此,通过在张力臂的转动轴上安装编码器反馈角位移的变化量,进一步控制放线轮的电机转速,保证放线轮与加工主辊(罗拉)的速度同步跟随控制。具体过程为:当编码器反馈的角位移值大于零时,表明放线轮的线速度慢于加工主辊的线速度,因此需要放线轮电机加速来减小速度差,使张力臂回到平衡位置;当编码器反馈的角位移值小于零时,表明放线轮的线速度快于加工主辊(罗拉)的线速度,因此需要放线轮电机减速来减小速度差,使张力臂回到平衡位置。

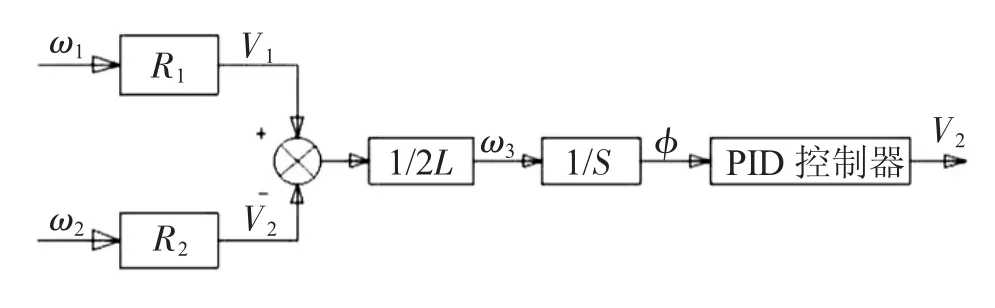

图6为多线切割机控制系统运动学模型,由于在放线的过程中,放线轮的直径实时变化,所以,放线轮线速度V2与反馈的角位移ϕ需要用PID控制器表达二者之间的函数关系,从而保证放线轮与加工主辊(罗拉)之间的速度同步控制。

图6 多线切割机运动模型

4 实验数据及曲线图

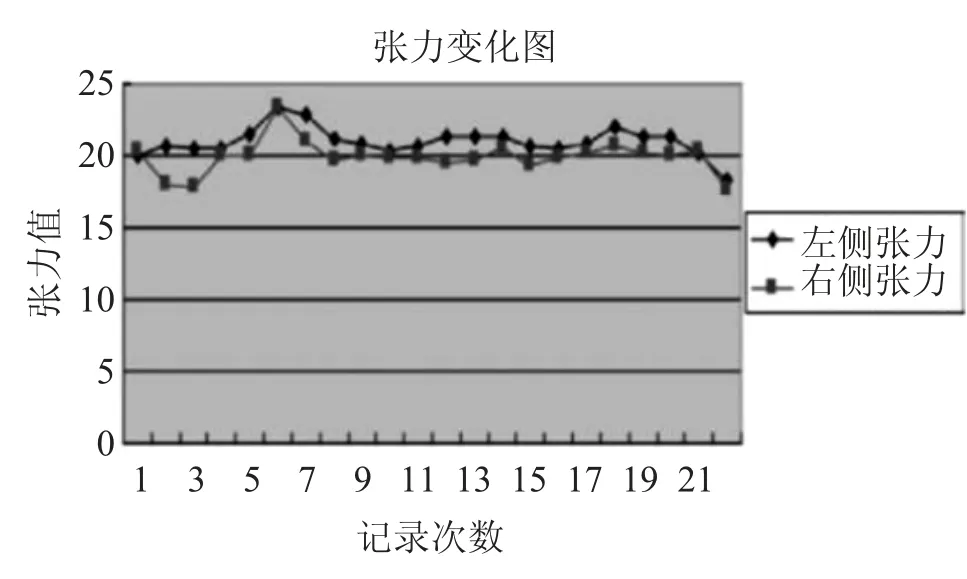

通过工艺实验,对多线切割机的参数记录和分析,整理出收、放线的张力变化数值,如表1所示,并绘制出其变化的曲线图,如图7所示。

表1 张力变化数值表

图7 多线切割张力变化曲线图

5 结 论

通过大量的多线切割工艺实验证实,采用高分辨率的编码器对张力臂角度变化值进行实时监测,可以有效地保证收放线轮与加工主辊(罗拉)之间的速度同步控制,实现了多线切割机恒张力控制,提高了多线切割材料的成品率和设备的可靠性。