氢气退火炉关键部件研究与开发

赵志然,李 明,黄志海,闫海莲

(湖南红太阳光电科技有限公司,湖南 长沙410000)

半导体技术的发展对半导体器件的品质要求越来越高,近十年来研究发现的硅中微小的原生缺陷如晶体的原生颗粒缺陷(COP)、激光散射层析缺陷(LSTD)等,都与硅中的氧有关。提升硅片质量的关键是使制作器件的硅表层中形成低氧区,以减少晶格缺陷。途径之一就是采用氢气退火工艺,在氢气中进行高温退火,通过氢促进氧的外扩散并与氧反应将氧消耗掉,以改善硅片质量。研究表明,氢气退火能降低硅片中氧化层错密度约一个数量级,对于减少硅片COP、LSTD等缺陷也有明显效果[1]。

氢气退火工艺主要在氢气退火炉中完成,传统工艺由96%的氮气与4%的氢气组成,在高温条件下,通过混合气体中微量氢气与硅片中的氧发生反应,使硅片表层形成低氧区。这种混合性气体具有非易爆性,属于安全气体[2],反应完的废气可直接进行排放。在氢气退火工艺过程中,退火形成的低氧区的质量和厚度除受退火温度和退火时间影响外,还与氢气浓度相关,氢气纯度越高,杂质越容易从金属表面逸出,杂质去除的速度越快,效果越好。随着现代半导体技术的发展,纯氢气退火的需求日益明显[3]。在纯氢气退火中,工艺过程排放的废气中含有高含量的残余氢气,直接排放至空气中很容易达到氢气爆炸极限4%~72%,稍有不慎即有可能发生着火或爆炸事故[4]。对氢气退火炉炉门密封高温密封及尾气处理系统的处理有着较高的要求。

1 系统组成

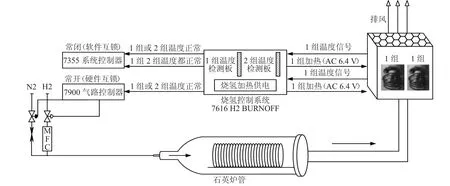

氢气退火炉主要由反应腔体(石英炉管)、加热炉体、进气系统(氮气和氢气两路气体)、氢气尾气处理装置、推舟系统等主要部分组成,如图1所示[5]。

图1 氢气退火炉系统组成

氢气尾气处理装置是涉及设备安全性能的最重要部分。包括反应管管口密封装置以及废气处理系统。反应管管口密封装置用于实现氢气退火炉反应管管口在高温环境下的可靠密封,避免氢气泄露。氢气退火炉废气处理系统用于实现氢气尾气的燃烧处理,避免其排放到外围系统和环境中造成爆炸等危害。

2 炉门系统设计

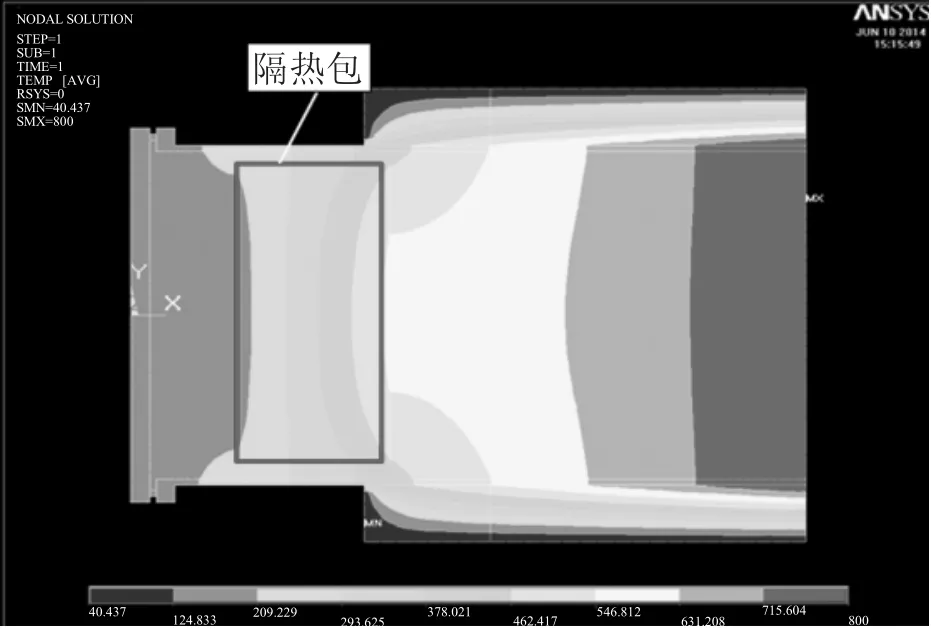

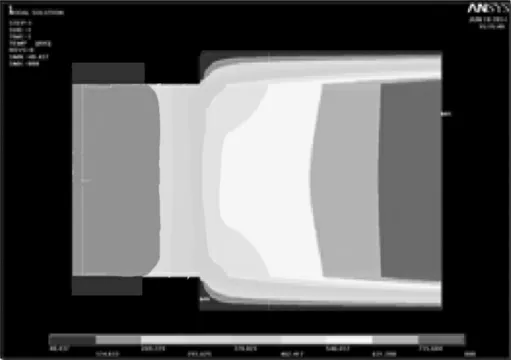

由于氢气退火炉反应温度较高,最高可达1 000℃。闭管卧式炉工艺过程中桨置于炉管中,桨上安装有隔热包。炉门由石英材料组成。炉门与石英管之间采用O型圈密封。建立其热力学仿真模型。分别模拟有无隔热包时的温度场,如图2、图3所示。

由图2、图3可知,在炉门密封圈处,在不加隔热包时密封圈处的温度为250℃,在炉口处增加隔热包后密封圈处的温度显著下降,温度仅为180℃。对有隔热包时密封圈处的实测温度约在200℃左右,而氟橡胶的耐受温度在250℃左右。一般情况下能够满足使用要求。但在密封条件要求较高的情况下,需增加设计的冗余量。为此需要对炉门处进行特殊的降温处理,才能降低密封圈的使用环境温度,提升密封圈的使用寿命和可靠性,确保设备的安全可靠。

图2 有隔热包时的温度场

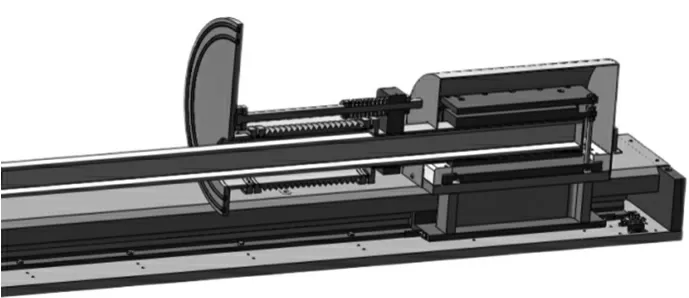

氢气退火炉的反应管管口密封装置主要由金属水冷法兰、金属炉门、导向杆、金属波纹管、桨夹座等机构组成。水冷法兰由水冷法兰支撑座、双密封圈、密封圈支撑环、水冷法兰套组成。水冷法兰支撑座和水冷法兰套通过螺钉连接,螺钉拧紧进而压紧密封圈支撑环两侧的密封圈,密封圈因受挤压而变形后紧贴密封圈达到密封的效果。水冷法兰套内空连接2个水路接头,分别接冷却水进水和冷却水出水。冷却水将热量带走,保证密封圈处较低的温度。金属水冷法兰和炉门系统如图4、图5所示。

图4 水冷法兰示意图

图5 炉门系统示意图

根据闭管卧式炉的特点,增加了水冷法兰套,建立其热力学仿真模型,并分析密封圈处的温度特性。根据模型仿真结果可知,当增加水冷法兰套后,与石英管密封的密封圈的温度降低至80℃,同时水冷法兰接触的金属炉门密封圈处的温度更是低至60℃,如图6所示。为此可知增加水冷法兰后的密封方式让密封圈的工作环境温度更低,可靠性更高。

图6 增加水冷法兰套后的温度场

考虑到闭管氢气退火炉的结构特点,金属炉门套放在桨上,随着桨前后运动。同时为了能够保障炉门具有一定的自适应能力,金属炉门用波纹管连接。当上述运动机构失效或者发生位置改变时,金属炉门与水冷法兰套之间密封将会无法保障。此时设备状态无法监测,并存在氢气泄露,有可能造成巨大的经济损失和人员伤亡。为此设计如图7所示的结构,保障设备的安全稳定运行。

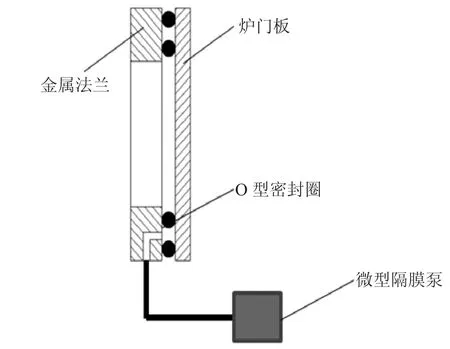

图7 炉门密封结构示意图

如图7所示,将炉门板上的密封圈改为双O型圈,在石英反应管密封法兰端面与炉门板双O型圈接触的中间位置开设抽真空孔,增配一微型隔膜泵用于炉门贴合时两个O型密封圈之间的本底真空检漏,只有漏率控制在安全范围内,才可进行下一步工艺,保证炉门与石英反应管密封法兰端面的密封万无一失。

3 尾气燃烧装置设计

在通氢气的核心工艺中,退火炉反应管内为纯净的氢气,同时根据工艺的要求需不断的通入氮气,将反应管内已经与晶硅反应的氢气不断的排出反应管。由于氢气易燃易爆的特性,在排出反应管后需第一时间将氢气进行处理。目前在氢气使用的其他场合,氢气尾气的处理方式为燃烧处理。但目前国内市场上并无此类成熟产品,为此从安全性的角度考虑,设计一种新型的安全可靠的尾气处理装置是十分必要的。

3.1 尾气燃烧装置基本组成

尾气燃烧装置组成如图8所示。尾气通过水冷法兰套焊接的尾气管输送出,经过阻燃单向阀后进入氢气燃烧装置,经燃烧装置处理后的尾气经过波纹管进入到排废筒内部。燃烧装置内部有两组电阻丝,双重保护。保证尾气能够正常燃烧。

图8 尾气燃烧装置结构示意图

燃烧加热丝的结构示意图如图9所示。

图9 燃烧盒示意图

3.2 安全逻辑关系及控制

加热电阻丝通电,热电偶实时检测废气喷射管的出气口处温度,废气喷射管的出气口处温度至氢气的燃点后,打开尾气阀,废气依次经过废气导出管、阻燃单向阀导入废气喷射管,同时空气经进气孔进入燃烧腔室。

尾气阀保持打开状态一定时间后,火焰探头如果未检测到火焰,则发送火未燃信号,关闭尾气阀并发出火未燃报警;火焰探头如果检测到火焰,则发送点火正常信号,尾气阀保持打开状态,废气与空气中的氧气燃烧;燃烧过程中氢气检测探头实时检测排废筒内是否存在氢气泄露,热电偶实时检测废气喷射管的出气口温度,火焰探头实时检测火焰有无,若出现氢气泄露、温度低于氢气燃点或火焰熄灭,则关闭尾气阀并发出氢气泄漏报警信号、温度低报警信号或火焰熄灭报警信号。燃烧产生的水蒸汽及残余气体经排废筒排出。

3.3 燃烧加热丝的设计

进口加热丝的电极深入到加热区,在使用过程中电极容易与加热丝短联,如图10所示。短路后加热丝的整体阻值将减小,电热丝的整体温度将升高,容易造成电阻丝烧坏的现象。同时进口加热丝的电极深入到加热区,电热丝与电极之间的焊点处温度较高,焊接处容易因高温而烧熔、烧坏,进而导致电阻丝因断路造成失效。威胁设备的使用安全。同时焊点位于电阻丝的内部,连接制造工艺较为复杂,制造成本也将不断增加。

图10 进口加热丝结构

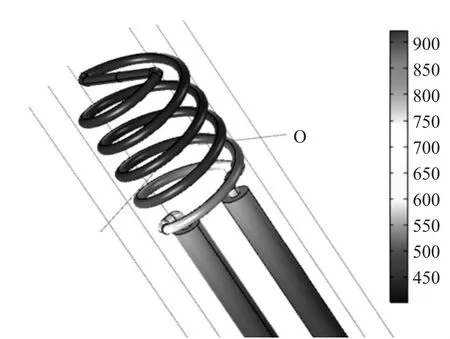

通过对进口电阻丝的分析,设计出如图11所示的加热丝结构,此加热丝通过对加热丝螺旋方向的控制,让电极与加热丝的焊接点、压接点放置在加热丝的外部,通过仿真分析,此时的焊接点的温度较进口炉丝低一些。且所有焊接点均在加热丝的外部,降低了制造成本和可靠性。

图11 改进后加热丝结构

4 结束语

通过对氢气退火炉炉门密封系统和尾气处理系统的总体设计介绍,着重分析了炉门密封的安全性逻辑、尾气处理系统的安全逻辑。同时根据仿真对尾气处理加热丝进行了优化设计。氢气退火炉交付使用后经过2年科研及生产实践验证,炉门密封系统和尾气燃烧处理系统具备系统稳定性和安全性,对于尾气处理的效果良好,能够满足工艺及生产的使用要求。