焦炉炉门砖应用研究进展与展望

武吉 ,庞克亮 ,谭啸 ,甘秀石 ,侯士彬 ,王超

(1.鞍钢集团钢铁研究院,辽宁 鞍山114009;2.鞍钢集团北京研究院有限公司,北京 102211;3.鞍钢股份有限公司炼焦总厂,辽宁 鞍山114021)

焦炉是焦炭生产流程中的主要设备,主要由耐火材料砌筑而成。由于焦炉推焦(机侧)、出焦(焦侧)过程中炉门反复打开与关闭,导致炉门砖温度在1 100℃与环境温度之间反复波动,炉门温度急剧变化,炉门砖发生膨胀收缩,加之推焦过程中推焦杆带动炉门振动[1],门栓施压以及取挂炉门时炉门体与炉门框、炉门挂钩的碰撞,焦炉炉门砖耐火材料较容易破裂、损坏。除此之外,焦炉炉门砖还要承受推焦提炉门时与焦炭的摩擦,以及荒煤气中煤焦油、碳粉、石墨等的侵蚀。在炼焦过程中,炉门散热损失占炼焦热损失的0.82%~3.48%,炉门的保温效果直接影响炉头焦炭质量[2-4]。基于以上问题,采取减小炉门砖耐火材料的导热系数、优化炉门砖结构及性能等一系列节能环保改造措施,能够改善炉门砖的保温效果和炉头焦炭质量,显著降低煤气用量,避免外来杂质的渗透以及摘取炉门过程中机械振动对衬砖的破坏,同时能够有效避免炉门跑火、冒烟现象,降低焦炉炉门处的污染排放。

1 炉门砖耐火材料现状

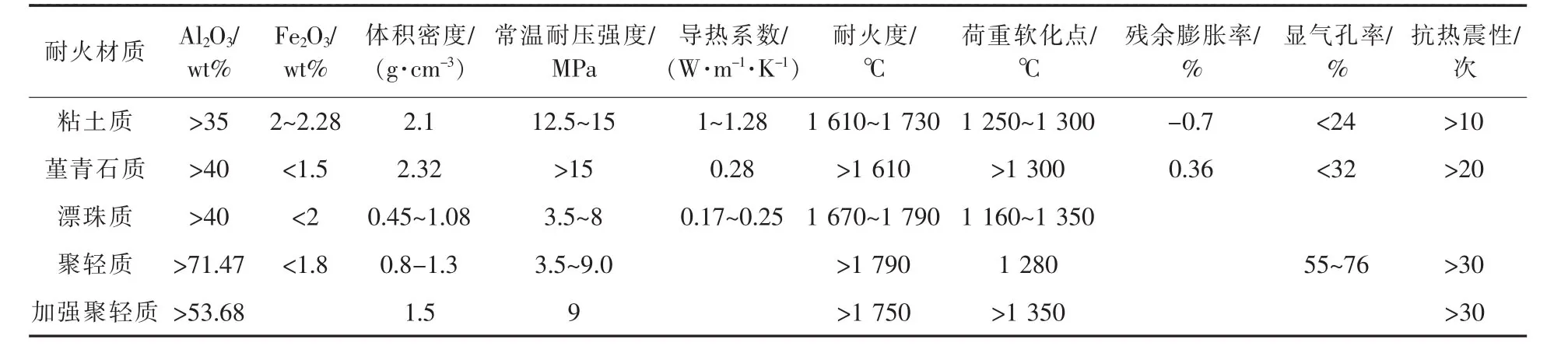

焦炉炉门砖耐火材料已由传统的粘土质、轻质隔热材料向耐火性能更好的堇青石、莫来石以及堇青石复合材料方向发展。炉门砖耐材除了要具备常规耐材性能外,还要具有比炉墙砖更好的耐火性能,包括抗热震性能、较低的传热系数和密度、耐侵蚀及抗结碳性能等[5]。

1.1 传统的粘土砖

传统粘土砖价格便宜、强度高,是早期焦炉耐火材料的主要选择。粘土砖导热系数相对较高,一般在 1~1.28 W/(m·K)范围内[6],保温效果相对较差;且粘土砖内气孔相对较多,热膨胀性明显,抗热震性不好,使用寿命偏低。目前,国内外焦炉炉门砖已不再将粘土质作为首选材料。

1.2 轻质隔热材料

轻质隔热材料导热系数低、密度小。20世纪90年代,国内某些焦化厂开始采用轻质砖代替传统粘土砖。济钢焦化厂曾采用聚轻质炉门砖取代原粘土炉门砖,炉门砖导热系数明显变小,炉门砖减薄50 mm后炉门表面温度降低20℃以上[7],炉头热损失降低,机焦侧炉头焦炭质量得到改善。宣钢焦化厂曾采用轻质漂珠砖代替粘土、堇青石衬砖,机焦侧炉门砖重量分别减轻0.58 t、0.65 t,且由于轻质漂珠砖导热系数低,炉头温度显著提高30℃左右,在降低炼焦耗热量的同时节省了加热煤气的用量[8-9]。

轻质材料除了自身质量较轻外,还包含有气孔,但是显气孔过多容易致使炼焦过程中煤焦油、碳素等渗透至砖孔隙中,降低耐火材料的耐蚀性能。为此,武汉科技大学曾研究了气孔结构参数与轻质砖热导率的关系,结果表明,添加漂珠可显著增加轻质砖的闭气孔,但开气孔变化不大,轻质砖的热导率随着总气孔率的增大呈指数关系减小,小于150 μm范围内的气孔与热导率的相关性最好[10]。为了克服聚轻质炉门砖强度低的问题,加强型聚轻质炉门衬砖被研发与使用[11]。不同炉门砖耐火材料理化性能指标如表1所示。

表1 不同炉门砖耐火材料理化性能指标Table 1 Physicochemical Properties of Different Refractory Materials for Building Oven Door Bricks

1.3 堇青石复合型耐火材料

堇青石(2MgO·2Al2O3·5SiO2)属铝镁硅酸盐矿物,耐火材料中的堇青石一般均为人工合成。堇青石具有较低的热胀系数、较小的热导率,同时又有较强的抗压能力,是目前焦炉炉门砖上最常用的耐火材料之一。

早期的堇青石一般由工业氧化铝、粘土、高岭土、滑石、铝矾土、焦宝石等合成[12]。堇青石具有优良的热稳定性,但其高温荷重性能相对较差[13],为了更加完善堇青石的高温性能,目前研究较多的是堇青石复合型材料,包括堇青石-莫来石复合材料[14-18]、粘土-熔融石英[19]、镁铝尖晶石-堇青石复合材料[20-21]、莫来石-氧化铝复合材料等,这些耐火材料的性能明显优于堇青石材料,具体见表2。

表2 堇青石复合型炉门砖耐火材料理化性能Table 2 Physicochemical Properties of Refractory Material for Building Cordierite Complex-type Oven Door Bricks

2 焦炉炉门砖新技术

2.1 焦炉炉门砖大型化浇筑

以炉门大型预制块技术代替传统小块砖砌筑技术可明显改善炉门保温效果,提高炉门使用寿命,同时减少因小块砖缝渗透侵蚀产生的冒火冒烟现象,国外一些发达国家率先采用了炉门大型预制块技术。

中钢耐火材料有限公司以堇青石-莫来石、铝酸盐水泥、复合添加剂为原料制备大型焦炉炉门预制砖,得到最佳预制块气孔率低至14.5%,热线膨胀率约为0.43%,耐压强度达到37 MPa,并成功将该种大型预制块应用于日本新日铁大型焦炉[22]。中钢洛耐院还以焦宝石、堇青石、硅石粉和废硅砖粉等为主要原料,研究了水泥、硅微粉结合剂对焦炉炉门预制件性能的影响,认为水泥和硅微粉结合剂可降低预制砖的抗震性能和材料强度,并给出了合适的结合剂配比[23]。

韶钢采用表面涂釉的莫来石-堇青石质预制块,炉门砖表面温度降低20℃以上,炉门表面每小时散热可以减少0.18 GJ[15]。宜兴丁山耐火器材有限公司以石英、莫来石、堇青石等为原料,制备焦炉炉门大型衬砖,并在首钢京唐焦化厂7.63 m焦炉、宝钢焦化厂6 m焦炉等推广应用[24],实践证明,该类大型衬砖性能指标优于现用的机压成型烧成莫来石-堇青石衬砖。鞍钢对6 m焦炉炉门砖进行改造,采用5~7块预制砖取代原有小块粘土砖砌筑结构,炉门抗侵蚀和保温效果明显改善,同时有效提高了焦炉装煤量[25]。

在焦炉炉门大型预制块砖基础上,部分企业采用大型化整体浇筑工艺。柳钢焦化厂利用莫来石、合成的堇青石、熔融石英、工业氧化铝等材料整体浇注炉门砖,采用耐火泥将5块厚为360 mm整体浇筑的衬砖进行衔接。复合材料整体浇筑炉门与堇青石小砖砌筑炉门相比,炉门表面温度明显降低,另外整体浇筑的炉门表面没有浇筑缝隙,抗侵蚀性较好,便于炉门清扫[26]。

莱芜钢铁以莫来石、硅微粉、氧化铝粉为主要原料整体浇筑4.3 m焦炉炉门砖,炉门表面温度与粘土砖砌筑炉门相比降低20~30℃,寿命提高2~3倍,并在炉门内表面涂刷防粘渣剂,煤气、焦油泄漏情况减少[6]。

目前,国内外在焦炉机、焦侧使用炉门大型预制砖或整体浇筑已成为焦炉保温、密封、长寿的发展方向,但大型预制砖或整体浇筑安装和更换相对困难,增加了劳动强度,且整体浇筑炉门一旦发生损坏,更换费用相对较高。

2.2 焦炉炉门砖表面涂釉技术

炉门砖表面涂釉技术是从陶瓷涂釉逐步演变而来,炉门砖涂釉不仅可使表面光滑,还可降低炉门砖导热系数,改善炉门保温效果;炉门表面涂釉可提高致密性、减少表面气孔率,减少炉门表面侵蚀、渗透、结石墨、挂焦油现象,改善炉门清扫作业条件;一些表面涂釉材料还具有耐磨、耐高温、抗折损性能。釉膨胀系数与基体间的适配性直接关系到其遭遇热震时是否剥落,始熔温度、软熔温度范围、高温黏度变化以及膨胀系数[27]是耐火材料用高温釉配方设计需要考虑的关键因素。鞍钢采用的表面涂釉衬砖在微观显微镜下成像如图1所示,从图中可以看出衬砖表面形貌均匀分布,釉面散布微气孔结构。目前,涂釉炉门砖已经在宝钢、武钢、鞍钢、首钢等大型钢铁、焦化企业得到推广应用。

图1 表面涂釉衬砖SEM图Fig.1 SEM Program of Lining Brick with Glaze on the Surface

炉门砖表面涂釉技术目前成为国内外耐火材料性能研究的重要方向。日本焦炉为解决炉门上粘附焦油的问题,开发出具有高抗热震性的含釉涂层的烧成耐火砖CST-A53,光滑涂釉表面使得焦油极易去除,且釉层与基础耐火砖的热膨胀一致,保证了釉层与耐火砖的整体性[28]。

武汉科技大学研究并制成耐高温、低膨胀性能的Li2O-MgO-Al2O3-SiO2系堇青石衬砖釉面,该釉面具有较高的致密性和耐蚀性,釉面热膨胀系数达到2.85×10-6,与堇青石衬砖热膨胀系数3.2×10-6相匹配,可有效防止釉面开裂[29]。

北京科技大学以莫来石-堇青石质为主要材料,同时配加氧化铝粉、硅微粉、纯铝酸钙水泥,制备炉门内衬砖后,以堇青石、长石类等为涂釉原料,经液浆喷涂和高温处理后得到了高强度、低气孔率和良好热稳定性的炉门预制件衬砖[30]。

2.3 焦炉炉门砖结构优化改型技术

为了增大现有顶装焦炉装煤量,提高焦炭产量,实现焦炉节能减排,提高炉门砖使用寿命,焦化企业对现有焦炉炉门砖结构进行了优化改造。

2.3.1 焦炉炉门砖减薄技术

焦炉炉门砖减薄技术是指在保证焦炭质量前提下,采用低导热系数耐火炉门砖,对炉门砖进行优化改造。宁波钢铁焦化厂将堇青石炉门砖减薄80 mm,同时加隔热板,炉门表面温度变化不大,炉门使用2年后炉门砖状况良好,改造后的2座55孔焦炉年焦炭增产显著[31]。

唐山中润煤化工有限公司将焦炉炉门砖厚度减薄40 mm,有效增大了炭化室容积,单炉装煤量增加2 000 kg[32]。鞍钢也采用了焦炉炉门砖减薄技术,由厚度420 mm小块堇青石衬砖改为厚度360 mm堇青石涂釉衬砖,炭化室装煤容积变大,焦炭产量增加。国内部分焦化厂炉门砖减薄情况及效果见表3。

表3 国内部分焦化厂炉门砖减薄情况及效果Table 3 Thickness-reducing Situation on Oven Door Bricks and Effects in Some Domestic Coking Plants

2.3.2 焦炉炉门密封、保温性能改进技术

随着新环保标准出台,焦化企业环保压力逐渐增大,为了避免焦炉冒火冒烟现象,对焦炉密封性、保温性能改造力度大大增加。马钢、太钢、武钢均对7.63 m焦炉对炉门刀边结构进行了改造,将“Z”字型刀边改为腹板式刀边,焦炉密封性能得到改善[33-34]。马钢还对焦侧炉门砖结构、机侧小炉门砖槽进行了密封改造,焦炉衬砖改为自下而上逐步收缩的斜坡,矩形改为梯形,利用堤坝原理,改善了摘取炉门冒烟问题,减少了塌焦现象,同时降低了备件的消耗。宁波钢铁焦化厂为了降低炉门表面温度,减少焦炉炉门散热量,采用砖槽与腹板间增垫隔热层的方式,有效减少了砖槽对外部的传热,实现了节能降耗效果[35-37]。通过各种保温、密封技术改造的相应实施,各钢铁、焦化企业焦炉炉门冒火冒烟现象明显减少,环保效果显著。

3 展望

(1)从炉门砖材料性能角度出发,未来焦炉炉门势必会向着保温性能好、耐侵蚀、耐高温、轻量化方向发展;

(2)从炉门砖制作原料出发,为了满足炉门砖多重耐火材料性质指标,炉门砖耐火材料原料配方将从以往的单一矿物向两种甚至多种复合材料方向发展,如堇青石-莫来石、堇青石-镁铝尖晶石、堇青石-莫来石-氧化铝等;

(3)从炉门砖结构出发,由于大型浇筑炉门砖的整体性能稳定,大型预制块甚至是整体浇筑工艺将逐步替代传统小块砖砌筑工艺,同时,随着炉门砖的不断升级改造,固定炉门的铁件、铸件结构也将随之不断优化;

(4)从焦炉炉门操作角度出发,衬砖表面涂釉技术越来越受焦化企业关注,该技术不仅提高炉门砖表面耐火性能和耐蚀性,而且还极大地方便了炉门清门清框,改善了操作环境。

4 结语

随着高炉大型化以及富氧、喷煤等技术的发展,高炉用焦炭质量的稳定成为了制约高炉稳定顺行的关键因素。焦炉炉门砖的保温效果、寿命直接影响焦炉机、焦两侧焦炭的质量;焦炉操作机械化、自动化要求炉门砖长寿化;加之环保标准愈加严格,以往焦炉炉门冒火、冒烟现象势将遭到杜绝。因此,焦炉炉门砖不仅要有良好的耐火性能,还要具有保温效果好、耐侵蚀、整体性能稳定等特点。