轧辊扁头断裂失效分析

黄磊,王晓峰,胡筱旋

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

轧钢机械设备的正常运转是保证企业生产顺行、提高市场竞争力的重要条件,轧辊扁头是联接轧辊与传动轴的部件,工作中承受较大的扭矩及冲击力,一旦发生断裂事故,会严重影响生产,给企业造成经济损失。某厚板厂材质为25Cr2Ni4MoV的轧辊扁头在线运行约4个月后,经着色探伤发现裂纹缺陷。为了提高表面高温耐磨性,在工件表面进行堆焊[1],然后打磨修复,上机继续运行约两个月后发生断裂失效,严重影响了生产厂的工作进度,造成较大经济损失。为避免此类事件再次发生,拟采用光学显微镜、扫描电镜等检测仪器,结合力学试验和化学分析方法,对断裂扁头试样进行相关检验分析,以找出轧辊扁头断裂失效的原因。

1 检验分析

为了找出扁头断裂原因,对试样进行了系统检验,包括低倍检验、高倍检验、力学性能测试以及化学分析等。

1.1 低倍观察分析

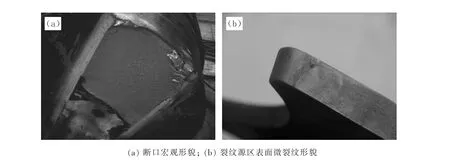

首先对受检试样进行了断口的宏观观察,宏观形貌如图1所示。从图1(a)中可以看出扁头断口平齐、光滑,根据断裂花纹走向可以初步判断,断裂起始于断口左下角。此外,断口角部存在多个贝壳状花样,由此可初步判断扁头失效形式为起始于角部的多源疲劳断裂。截取轧辊扁头横截面进行低倍腐蚀试验,扁头基体未见明显夹杂物、裂纹、疏松等缺陷。进一步观察可见,扁头两弯角位置经过堆焊修复,对应断裂源一侧堆焊位置可见气孔类缺陷,堆焊与基体界面位置可见明显裂纹缺陷,裂纹源区表面微裂纹形貌见图1(b)。

图1 试样宏观形貌图片Fig.1 Macroscopic Morphology for Sample

1.2 高倍检验

1.2.1 断口形貌分析

截取断口位置试样,借助光学显微镜对断口形貌进行高倍检验观察,断口形貌如图2所示。图2(a)为断裂源区宏观后形貌,放大后可见明显疲劳弧线。疲劳弧线是疲劳裂纹稳定扩展阶段形成的与裂纹扩展方向垂直的弧形线,是疲劳裂纹瞬时前沿线的宏观塑性变形痕迹[2]。疲劳弧线是疲劳断裂的明显特征,因此可进一步判定断裂失效性质为疲劳断裂。图2(b)为裂纹源区表面微裂纹形貌,仔细观察试样可以看出多个疲劳区处于不同平面,断口呈台阶状,侧面可发现近乎等距离的细线状缺陷。

图2 断口形貌高倍检验图片Fig.2 High-power Inspection Picture of Fracture Appearance

采用扫描电子显微镜观察图2(b)所示试样,可确定细线状缺陷为细小的裂纹缺陷,裂纹源区表面微裂纹扫描图像见图3(a)。观察断口形貌可见,疲劳源位于试样表面,扩展区无明显氧化腐蚀现象,瞬断区主要为解理断裂形貌,疲劳扩展区扫描图像和瞬断区扫描图像分别见图3(b)和图3(c)。图中扁头断口存在多个疲劳源点,且呈线状,疲劳源之间的放射状棱线较多,疲劳弧线间距加大。断裂区的面积所占比例大,远大于疲劳裂纹稳定扩展区面积,近似于静载拉伸断裂的断口,由此可断定为扁头断裂性质为高应力低周多源疲劳断裂。

1.2.2 金相检验分析

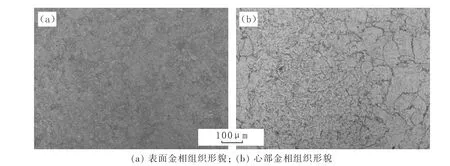

选取轧辊扁头厚度方向多个位置制成金相试样,观察其金相组织形貌。表面与心部金相组织形貌对比如图4所示,试样由表面至心部的金相组织分布不均匀,试样表面的金相组织主要为较均匀的回火索氏体,而其余位置金相组织为晶粒粗大的回火索氏体,部分位置存在沿晶分布的碳化物。

图3 试样电子扫描图像Fig.3 Electronic Scanning Image of Sample

图4 金相组织对比形貌Fig.4 Comparative Appearances of Metallographic Structures

堆焊过渡区金相组织形貌见图5,对锻钢25Cr2Ni4MoV在热处理过程中,提高钢的奥氏体化温度,可促使奥氏体均匀化,使合金碳化物充分溶解,从而获得具有良好力学性能的板条马氏体组织。但若奥氏体化温度过高,将得到粗大的板条马氏体,使组织出现过热倾向[3-4]。所检扁头不仅晶粒粗大同时未得到完全均匀的板条马氏体组织,说明其锻造及冷却工艺存在问题。堆焊位置由粗大的柱状和等轴的贝氏体组织组成。试样基体夹杂物以球状和串链状氧化物为主,未见明显异常夹杂物,扁头基体夹杂物形貌见图6。

图5 堆焊过渡区金相组织形貌Fig.5 Metallographic Appearances in Intermediate Zone of Build-up Welding

图6 扁头基体夹杂物形貌Fig.6 Appearances of Inclusions in Matrix of Flat Head

1.3 化学成分分析及力学性能测定

为了进一步排查轧辊扁头断裂的影响因素,在靠近裂纹源位置截取试样,进行了化学成分分析,结果如表1所示。从检验结果来看,Mo含量低于技术要求下限,其他元素化学成分符合标准。Mo为强烈淬透性元素。比较了碳钢中常见的提高淬透性元素的影响因子,与其它合金元素相比,相对较少的数量Mo即表现强烈的影响作用。因此扁头在较低冷速下,很难形成细小均匀的板条马氏体组织。

表1 扁头化学成分(质量分数)Table 1 Chemical Composition in Flat Head(Mass Faction) %

对扁头横向及纵向试样进行力学性能测试,实际测定数据以及技术要求见表2。从检验结果发现,试样纵向与横向试样强度指标均低于技术要求,塑性指标满足技术要求,纵向冲击韧性满足技术要求,而横向试样冲击韧性则低于技术要求,布氏硬度值基本在技术要求范围之内。

表2 横、纵向实测力学性能及技术要求Table 2 Horizontal and Vertical Measured Mechanical Properties and Technical Requirements

2 分析讨论

材料在应力或应变的反复作用下发生的性能变化称作疲劳,若导致材料开裂即为疲劳断裂。疲劳断裂时,最高应力一般远低于静载荷下材料的强度极限,甚至低于弹性极限[1]。轧辊扁头在工作时承受弯曲扭转应力,在这种情况下应力分布都是表面应力最大,而表面情况,如缺口、刀痕、光洁度、氧化、腐蚀、脱碳等都对疲劳抗力有极大的影响,会增加疲劳断裂的机会。另外,生产中轧辊扁头套与扁头间一般会存在一定的间隙,由于磨损、换辊等原因,间隙会不断增大,这样轧辊工作时冲击力会不断提升,产生应力集中现象。

失效扁头试样在承受应力最大区域的试样表面存在规律性微裂纹缺陷,角部堆焊区域表面存在气孔缺陷,角部堆焊区域与基体的过渡区存在裂纹缺陷,均是扁头产生台阶状的多源疲劳断裂的主要原因。此外,材料的抗疲劳裂纹萌生能力通常随晶粒尺寸的减小和材料强度的提高而提高,而对比分析试样基体机械性能发现,所检验的轧辊扁头横、纵向强度均低于技术要求。通过金相组织观察发现,堆焊过渡区晶粒粗大也会对疲劳裂纹的萌生和扩展产生重要影响。

3 结论

(1)轧辊扁头开裂起始于试样表面,且在试样表面可观察到多个疲劳源,失效形式为起源于表面的高应力低周多源疲劳断裂,说明扁头工作时存在较严重的应力集中现象。

(2)轧辊扁头产生台阶状的多源疲劳断裂的主要原因是失效扁头试样在承受应力最大区域的试样表面存在规律性微裂纹缺陷,角部堆焊区域表面存在气孔缺陷,以及角部堆焊区域与基体的过渡区存在裂纹缺陷。

(3)由于成分、锻造和热处理工艺问题,所检扁头表面至基体金相组织不均匀、晶粒粗大,基体强、韧度不足。扁头在线运行时容易形成微裂纹,且无良好的止裂性能,进一步增加了轧辊扁头疲劳断裂的危险性。