取向硅钢冷轧过程中二十辊轧机辊系力学分析

李元华,贾志伟,张海利,王项龙

(1.鞍钢股份有限公司冷轧硅钢厂,辽宁 鞍山114021;2.鞍钢集团钢铁研究院,辽宁 鞍山114009)

随着冷轧技术的飞速发展,二十辊轧机以其整体刚度大、轧制精度高等优点,已广泛应用于取向硅钢生产[1-2]。高磁感取向硅钢通常含有3.0%~3.4%硅元素,导致钢板变形抗力和轧制载荷明显上升,同时在单侧闭乳时效轧制模式的共同作用下,易造成轧辊磨损加剧和板形控制效果恶化,因而对于二十辊轧机轧辊磨损控制成为提高取向硅钢冷轧效率和降低生产成本亟待解决的问题之一。同时,由于二十辊轧机辊系间接触单元众多,难以对轧制过程中辊系载荷情况进行测量[3-4],从而为辊系变形、磨损情况分析带来困难。本文基于二十辊轧机辊系载荷模型,通过取向硅钢轧制过程中辊系载荷变化进行定量分析,以降低辊系载荷为目标,对取向硅钢冷轧轧制工艺进行优化,在有效降低轧辊载荷的同时,为减轻轧辊磨损和改善板形控制效果提供了优化依据。

1 ZR22B52”型森吉米尔轧机辊系载荷模型

1.1 二十辊轧机辊系结构特点

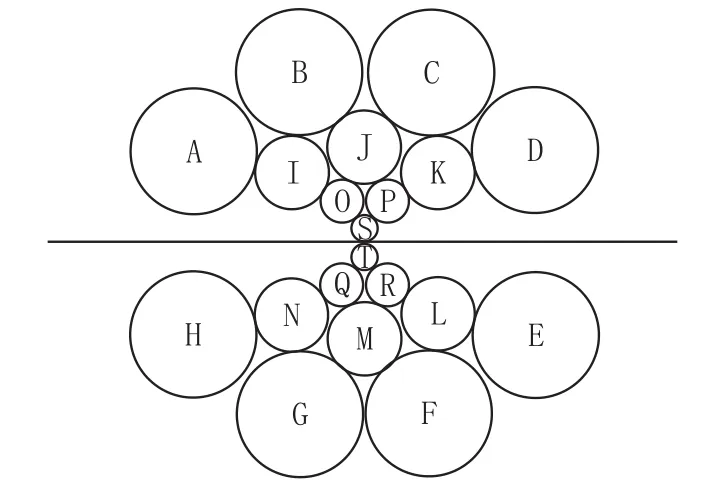

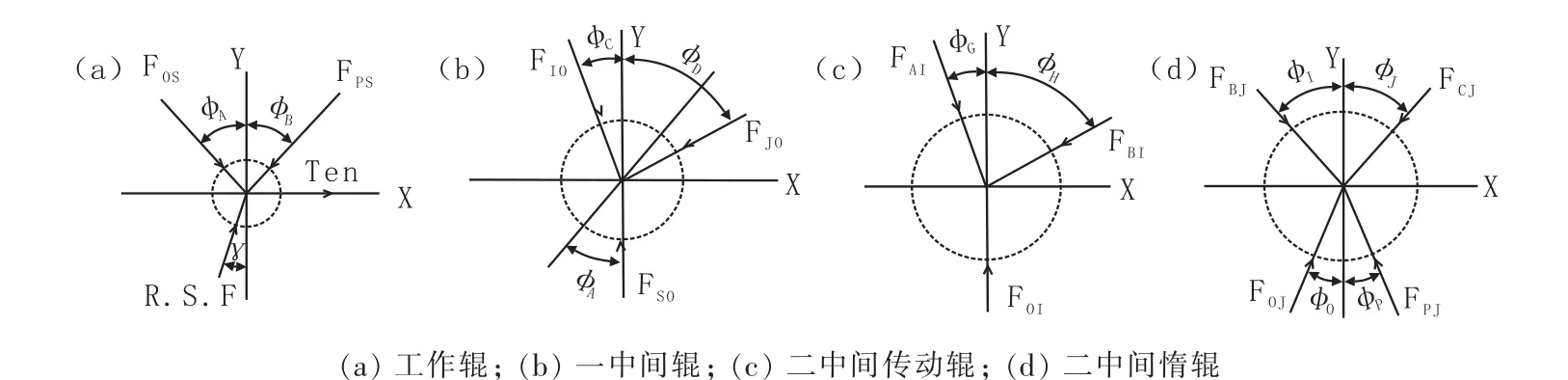

二十辊轧机辊系结构如图1所示。二十辊森吉米尔轧机辊系呈塔形分布在对称梅花膛孔式的机架内,这种辊系结构特点使得作用在工作辊上的轧制力可以呈扇形传递到机架上,使机架受力更为均匀[5]。此外,整体式的多面体机架形状,尽可能地减小了机架的纵向变形,在实现了轧机“零凸度”的同时,进一步提升了二十辊轧机控制精度及板形控制效果[6-7]。因此,二十辊森吉米尔轧机辊系载荷分布对于提高辊系稳定性、轧辊弹性变形及板形优化控制具有重要意义。

图1 二十辊轧机辊系结构Fig.1 Roll System Structure of 20-H Rolling Mill

1.2 二十辊轧机辊系载荷计算模型

图2为二十辊轧机上辊系轧辊空间位置及载荷关系,结合二十辊轧机辊系结构特点,在以机架横、纵向中心线为坐标轴求解轧辊辊心位置的基础上,通过建立各层轧辊力学平衡方程,从而实现作用在不同方向上的轧辊载荷进行求解。

图2 二十辊轧机上辊系轧辊空间位置及载荷关系Fig.2 Relationship between Spatial Positions and Loading in Terms of Upper Roll System

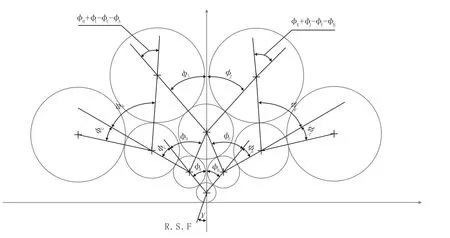

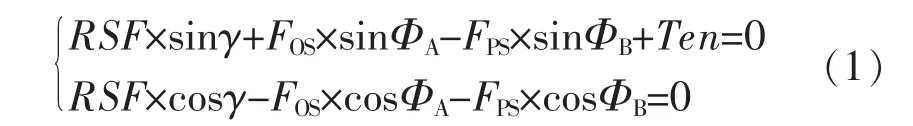

图3为静态平衡条件下工作辊的受力情况,在轧制载荷作用下工作辊静力平衡方程为:

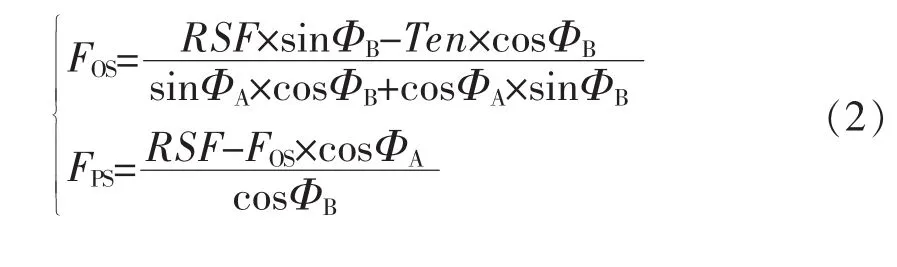

由于张力与轧制力之间比值很小,因此可近似认为γ≈0°,则有一中间辊与工作辊之间的载荷方程为:

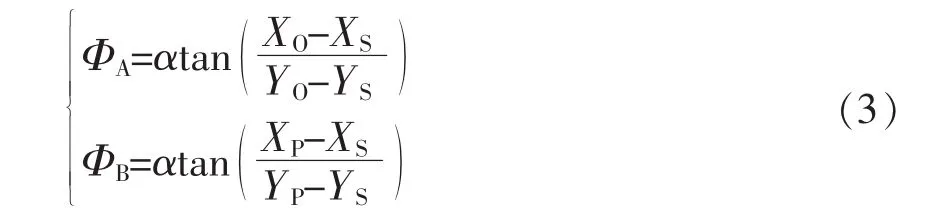

式中,RSF 为轧制力,t;FOS、FPS分别为上辊系轧辊O、P与工作辊S之间的作用力,t;Ten为前后张力差,t;γ 为轧制力与机架(纵向)中线夹角,rad;ΦA、ΦB为一中间辊O、P与工作辊之间作用力夹角,rad。 ΦA、ΦB与轧辊坐标(Xi,Yi)之间的关系为:

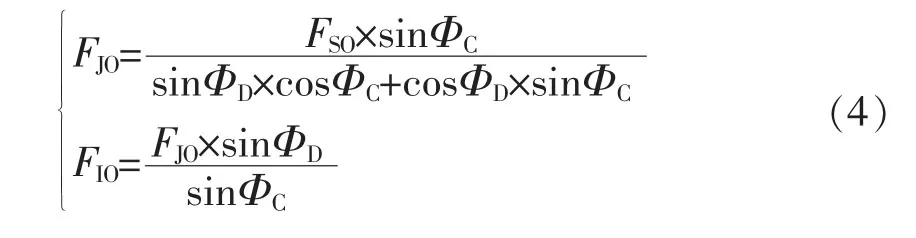

同理,推导出一中间辊与二中间辊之间的载荷方程为:

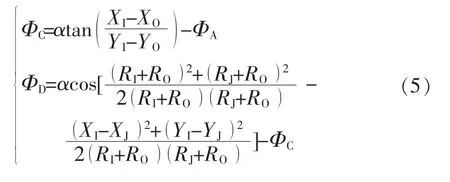

式中,FJO、FIO分别为轧辊 J-O、I-O 之间作用力,t;ΦC、ΦD与轧辊坐标(Xi,Yi)、轧辊直径 Ri之间的关系为:

图3 各层轧辊载荷分析Fig.3 Analysis on Load of All Roll Systems

1.3 取向硅钢冷轧过程中的辊系载荷分布

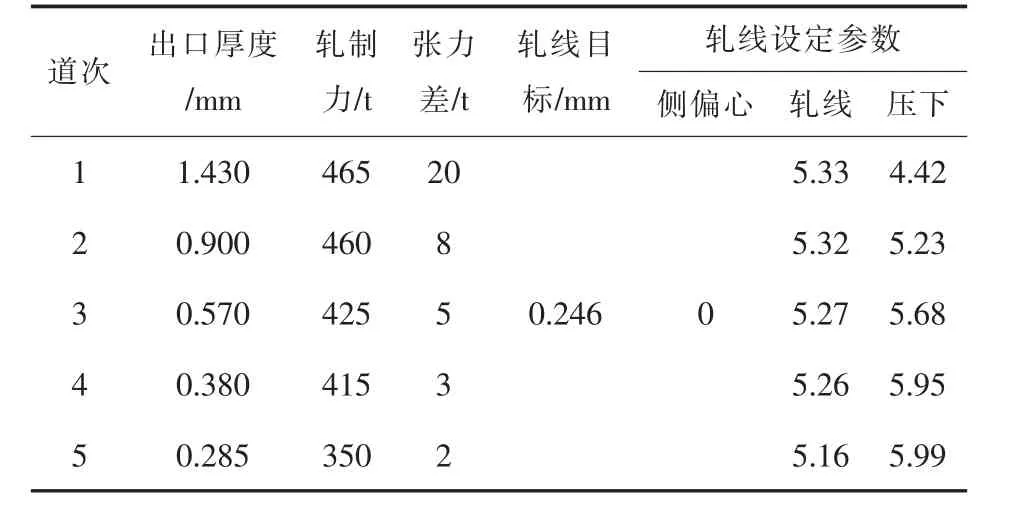

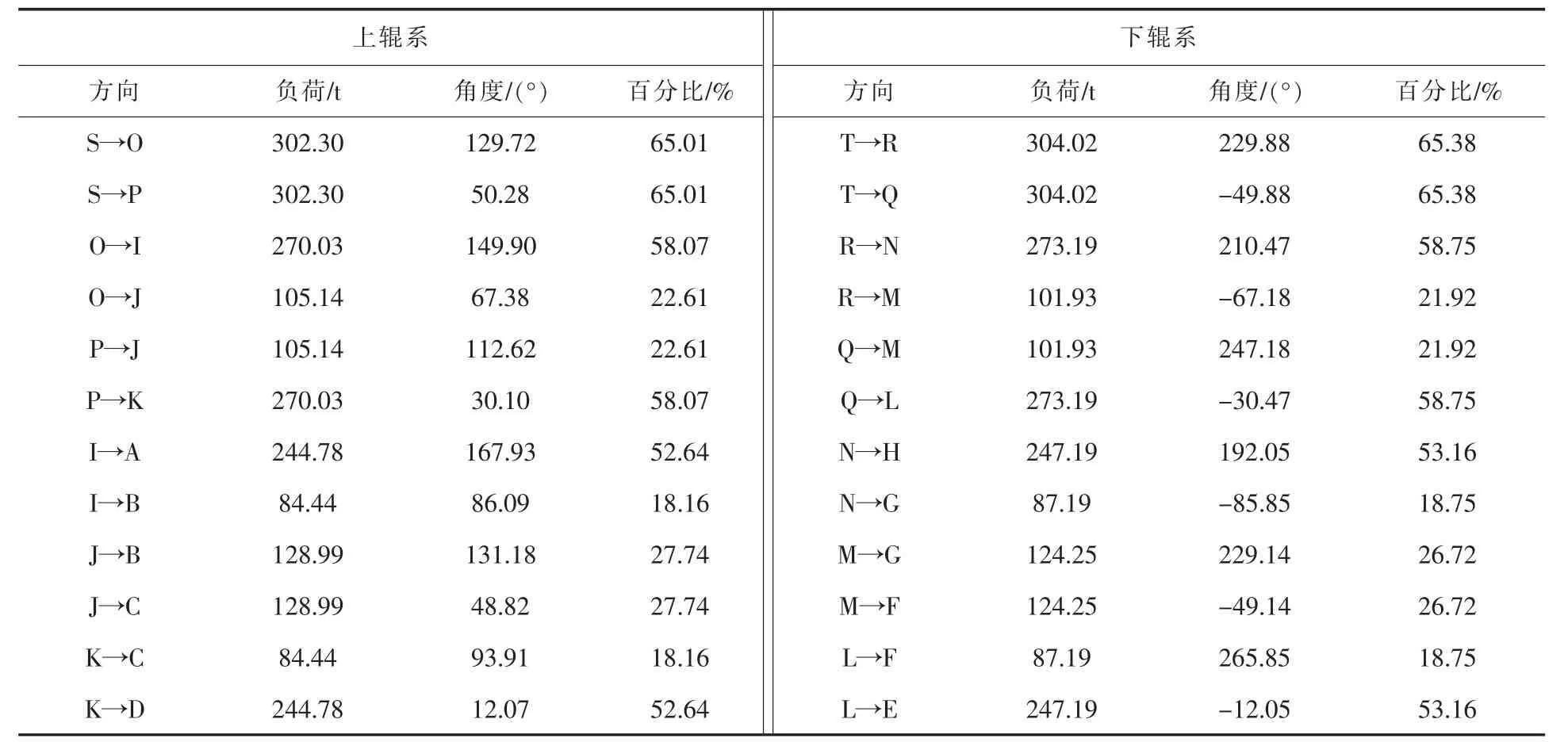

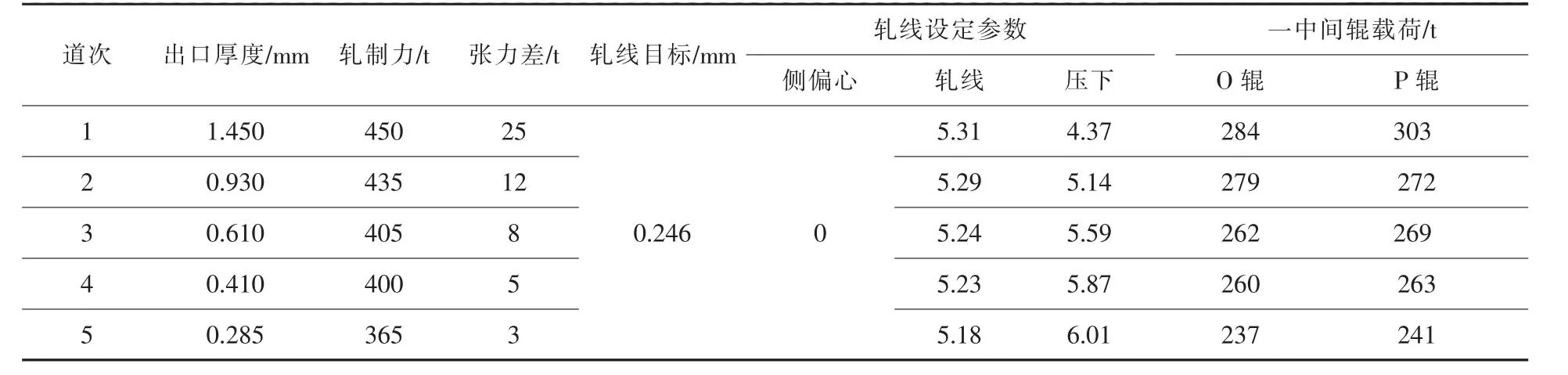

表1为鞍钢30规格高磁感取向硅钢轧制工艺及轧线设定参数,基于二十辊轧机辊系载荷计算模型,对表1所示轧制工艺及辊系公称直径条件下各层轧辊载荷进行计算。以取向硅钢冷轧第1道次轧制为例,辊系各层轧辊载荷计算结果如表2所示。对比发现,各层轧辊中,以一中间辊所受载荷最高(约302 t,占比65%),在高载荷作用下长期服役磨损最重,不利于板形控制,甚至会导致带钢板形恶化。因此,主要对载荷最高的一中间辊受力情况及变化规律进行计算分析。

表1 鞍钢30规格高磁感取向硅钢轧制工艺及轧线设定参数Table 1 Rolling Process and Setup Parameters for 30 Hi-B Oriented Silicon Steel in Ansteel

表2 第1道次辊系各层轧辊载荷计算Table 2 Analytical Results of Force Borne by First Pass in Roll System

2 二十辊轧制辊系影响因素

2.1 辊系直径及调整参数影响

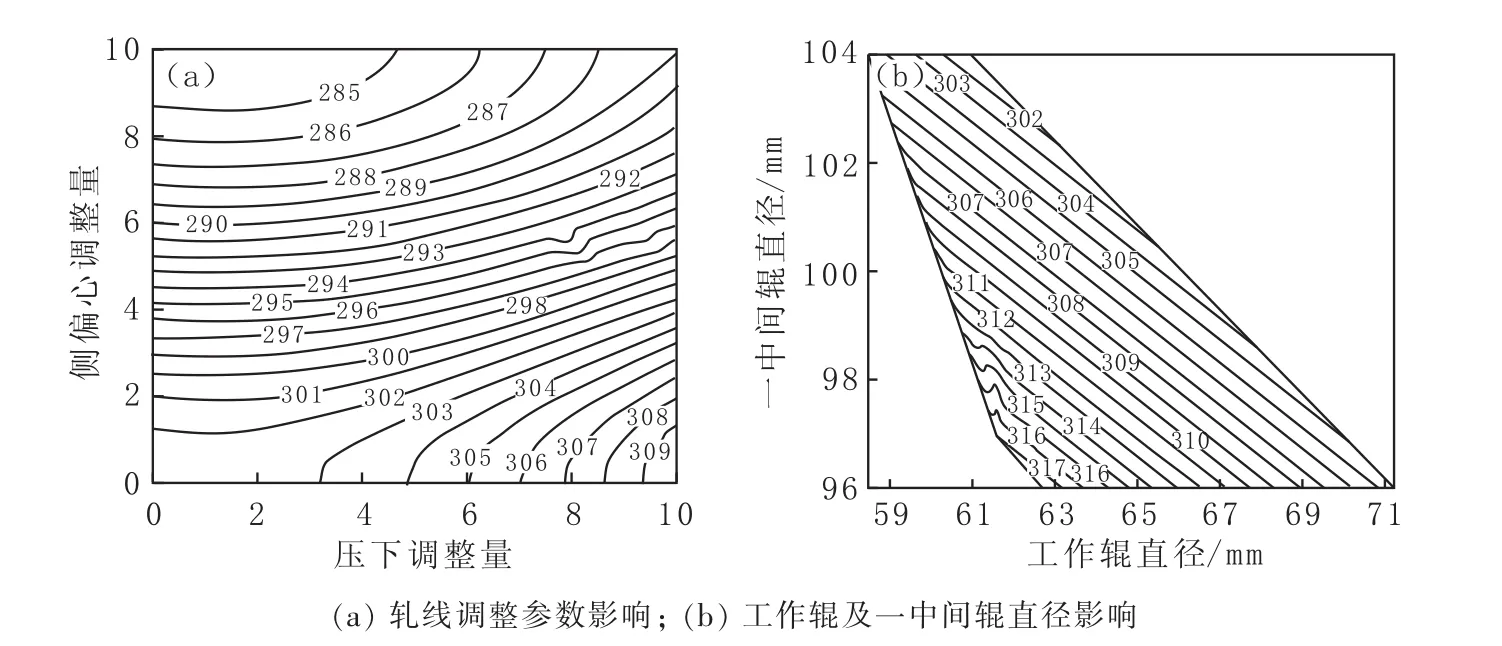

图4为轧线调整参数及辊径变化对一中间辊受力的影响。由图4(a)可知,随着压下增加、侧偏心量减小,一中间辊载荷增加,这是由于压下调整逐渐调整至闭合状态过程中,调整机构对辊系的“楔形效应”增强,工作辊与一中间辊之间的载荷作用角度增加,一中间载荷由301 t增加至309 t。相反,侧偏心量调整至闭合状态过程中,侧偏心调整对辊系“向内挤压效应”增强,工作辊与一中间辊之间载荷作用角度减小,一中间辊受到工作辊的载荷由302 t降低至285 t。同理,在辊系配置许用范围内,图4(b)所示的一中间辊载荷随着工作辊及一中间辊直径增加而降低,其原因在于辊径增加导致载荷作用角度减小的缘故。此外,在辊径比在1.60~1.65之间、压下量低于5或偏心调整量5~10条件下,相应一中间辊载荷可降低至300 t以下。由此可见,通过采用合理的轧线调整模式和工作辊与一中间辊辊径比能够降低一中间辊载荷。

图4 轧线调整参数及辊径变化对一中间辊受力影响Fig.4 Effect of Parameter-adjusting in Rolling Line and Roll Diameter on Loading of One Intermediate Roll

2.2 轧制参数影响

基于Bland-Ford轧制力模型对不同轧制厚度下的轧制力、轧线参数及一中间辊载荷变化进行计算,如图5所示。结果表明,取向硅钢冷轧第1道次轧制厚度由1.55 mm减薄至1.40 mm,轧制力由439 t提高至471 t。这种情况下,随着机架弹性变形增加,轧制线参数由5.29%增加至5.34%、压下调整参数则由4.19%增加至4.48%。在轧制力增加和轧线调整机构“楔形效应”的综合作用下,一中间辊载荷提高约21 t。此外,在前、后张力差保持不变(20 t)的条件下,O、P辊之间载荷差异保持在15.55 t左右。

图5 不同轧制厚度对应轧制力、轧线参数及一中间辊载荷Fig.5 Different Rolling Thickness Corresponding to Rolling Force, Parameters in Rolling Line and Loading of One Intermediate Roll

图6为张力差对应轧制力、轧线参数及一中间辊载荷变化。由图可以看出,随着前张力增加,取向硅钢轧制力由473 t降低至459 t。这种情况下,随着机架弹性变形减小,轧制线参数由5.34降低至5.32,压下调整参数则由4.43增加至4.41,一中间辊载荷则降低15 t。同时,随着张力差增加,O、P辊之间载荷差异则由8.9 t增加至21 t。

图6 张力差对应轧制力、轧线参数及一中间辊载荷变化Fig.6 Tension Difference Corresponding to Rolling Force,Parameters in Rolling Line and Loading of One Intermediate Roll

3 取向硅钢可逆轧制工艺优化

在取向硅钢前3道次采用出侧闭乳、高载荷的往复式轧制模式下,易加剧轧辊出现不均匀性磨损,在造成轧辊辊形恶化和辊耗增加的同时,不利于带钢板形控制。因此,在取向硅钢时效轧制过程中,通过优化时效道次压下分配、前后张力差,优化轧线调整模式等方式降低轧辊载荷,从而减轻轧辊磨损。基于此,对30规格高磁感取向硅钢冷轧轧制压下量及张力差进行表3所示优化,结果表明,随着道次增加,一中间辊载荷由303 t降低至237 t,O、P辊载荷差则由 19 t减小至4 t。

表3 鞍钢30规格高磁感取向硅钢轧制工艺优化结果Table 3 Optimization Results of Rolling Process for 30 Hi-B Oriented Silicon Steel in Ansteel

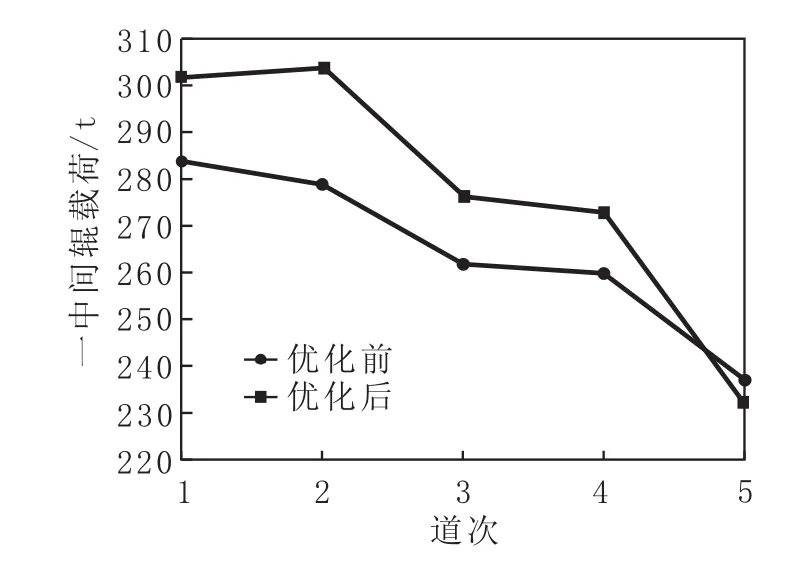

4 优化效果

图7为取向硅钢轧制工艺优化前后一中间辊载荷变化。

图7 工艺优化前后一中间辊载荷变化Fig.7 Force Borne by One Intermediate Roll before and after Optimization of Rolling Process

相比之下,在采用闭乳轧制、高载荷的时效道次工况条件下,通过降低各道次轧制厚度和增加张力差,可有效降低一中间辊载荷,降幅达13~25 t,相应一中间辊使用周期提高8%左右。

5 结论

(1)取向硅钢冷轧过程中,以一中间辊所受载荷最高,达302 t,占比65%,在高载荷作用下长期服役磨损最重,不利于板形控制,甚至会导致带钢板形恶化。

(2)辊径比在1.60~1.65之间、压下量低于 5或偏心调整量5~10条件下,一中间辊载荷约降低5~15 t。在取向硅钢冷轧工艺优化过程中,应综合考虑一中间辊与工作辊辊径比、轧线参数、压下量分配及前后张力差对辊系载荷的影响。

(3)取向硅钢轧制工艺优化结果符合其冷轧工艺要求,采用降低时效道次压下量、适当提高张力差及优化轧线调整模式等方式,优化后各道次一中间辊载荷降低,最高达15 t,轧辊使用周期可提高8%左右,同时有利于保证板形控制效果。