热轧粗轧机刚度影响因素分析

刘鸿涛

(新疆八一钢铁股份有限公司轧钢厂)

1 前言

自2018年起八钢热轧粗轧机出现轧制状态不稳定,导致轧制板形差,易产生镰刀弯和S 弯,造成热卷箱卷形差,精轧机凸度及浪形难以控制。

轧机刚度是反映轧机结构性能的重要参数,是保证轧机轧制精度的主要指标。轧机刚度会随着使用过程中的不均匀磨损而降低,轧机刚度降低将对钢带厚度、板形产生不利影响。维护不到位会使轧机设备精度降低,设备精度直接影响着轧机刚度。

通过解决精度不达标问题,提高轧机总刚度、减少两侧刚度差,改善粗轧机轧制状态,降低粗轧机本体设备事故,同时也提高中间坯的产品质量。

2 关于轧机刚度

轧机刚度也称为轧机模数,是轧机受力后所有受力部件产生弹性变形的总和,轧辊之间的实际间隙要大于空载时的间隙。如图1所示,空载时轧辊之间的间隙为理论原始辊缝S′0,轧机受力轧制时轧辊辊缝弹性增加值为弹跳值f。

在轧制力较低时,P与h为一非线性的曲线段,该非线性段是由于轧机部件之间的接触变形和存在间隙产生的。当轧制负荷增加时,曲线的斜率K 也增加;轧制负荷达到一定值后,斜率K 趋于一固定值,P与h趋于线性关系。A 线与横坐标的交点即为理论原始辊缝S′0,斜率K 为轧机的刚度系数,也常常简称为刚度。

式中: ΔP- 轧制力增量,kN;Δf- 弹跳变化值,mm。

K的物理意义是使轧机产生单位弹跳量所需的轧制力,它表示了轧机抵抗弹性变形的能力,K愈大,轧机刚度愈好。

图1 轧机弹塑性变形示意图

2.1 轧机刚度影响因素

影响轧机刚度的因素很多,设计加工、使用和维护都会影响轧机的刚度。设计加工方面主要指轧机牌坊、轴承、轧辊等各受力部件设计的固有的弹性变形系数(或固有刚度值),如牌坊、轴承和轧辊的尺寸、材质、形状、加工的精度等决定了轧机的刚度值。四辊轧机的弹性变形包括轧辊系统、支承辊轴承、支承辊轴承座和压下螺丝间的受压零件、压下螺丝和螺母以及机架等零件的弹性变形,轧机的弹性变形就等于有关零件弹性变形之和。

2.2 轧机刚度测量

通过测量对应轧制压力的轧机弹跳值,可以测量出轧机的刚度,方法有轧辊压靠法和轧制法。

(1)轧制法。保持辊缝一定,用不同厚度的轧件送入轧机,读出轧制力(P),测定轧制后轧件的厚度(h),根据轧件厚度和原始辊缝(S0)的差值来确定轧机的弹跳值。根据每一轧制力所对应的弹跳值,可以计算分段的刚度,计算平均值即可得到轧机刚度- 动态刚度。轧制法测定不能在生产中经常使用。

(2)轧辊压靠法。加载一定的压靠量,记录下相应的压下调节量和轧制力,以轧制力(P)为纵坐标、压下调节量(h)为横坐标,绘出P-h关系曲线,即轧机的弹性变形曲线,即可测量出轧机的静态刚度。

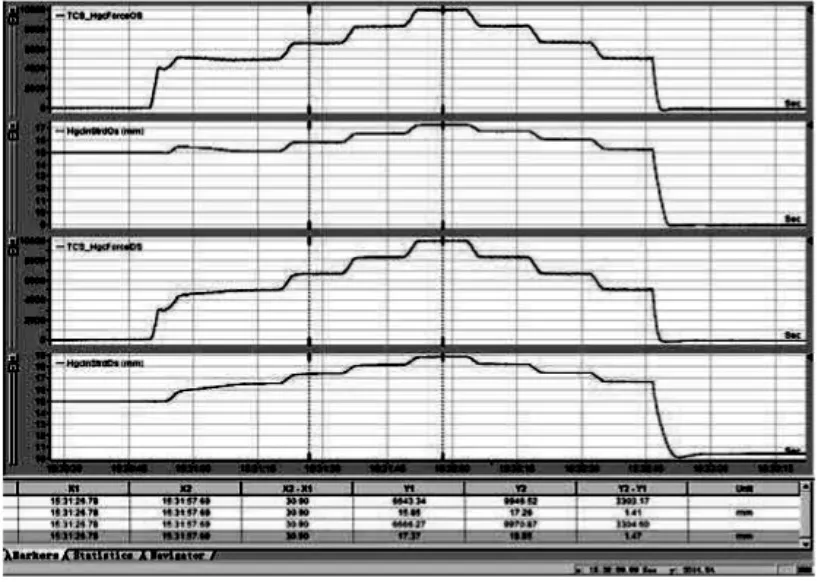

图2 为八钢热轧实际中采用轧辊压靠法来计算轧机刚度。

图2 轧辊压靠法的PDA 记录图

轧机加载一定的压靠量,记录下传动侧和操作侧相应轧制力下的AGC 伸出值,计算轧制力差和AGC 伸出值差的比例。

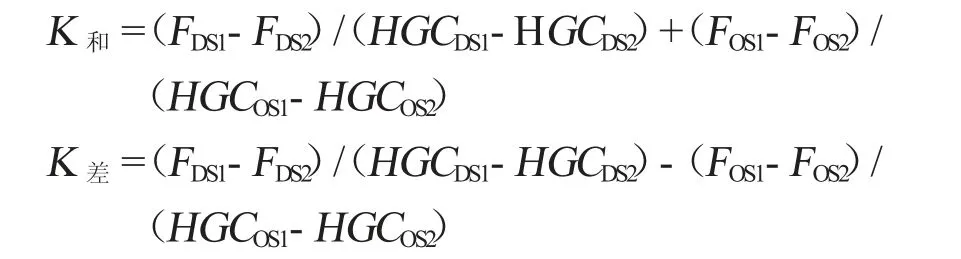

式中:K和- 两侧刚度和值,kN/mm;K差- 两侧刚度差值,kN/mm;FDS1- 传动侧第一点轧制力,kN;FDS2- 传动侧第二点轧制力,kN;HGCDS1- 传动侧HGC 第一点伸出值,mm;HGCDS2- 传动侧HGC 第二点伸出值,mm;FOS1- 操作侧第一点轧制力,kN;FOS2-操作侧第二点轧制力,kN;HGCDS1- 操作侧HGC 第一点伸出值,mm;HGCOS2- 操作侧HGC 第二点伸出值,mm。

2.3 轧机刚度对跑偏的影响

理论上轧机两端变形一致,轧机弹性变形曲线为一直线,轧出的轧件厚度h可以用弹跳方程进行计算:

式中:h—轧件厚度,mm;f—轧机弹跳值,mm;S0—考虑预压靠变形后的空载辊缝,mm;P0—空载轧制力,kN;P—轧制力,kN;K—轧机刚度系数,kN/mm

轧机两侧的刚度相等时,两侧的弹性变形也相等,因此两侧辊缝相等,两侧轧制力相等,两侧的辊缝差为零,跑偏可能性小。当轧机两侧刚度出现差异,轧机两侧的刚度系数不同,会使轧机两侧的弹跳计算出现偏差,水平偏差无法预知和检测,两侧弹性变形将出现差异。带钢跑偏如图3所示。

图3 带钢跑偏示意图

表1 为采用压靠法测量得的八钢热轧粗轧机两侧刚度之差最大相差514kN/mm,此时轧机两侧的辊缝差值达到了0.7mm,而二级模型依然按照相同的轧机刚度进行计算,带钢出现了较大的不对称浪形。严重时出现镰刀弯,带钢跑偏失稳可能性增加。当带钢出现跑偏时,即带钢的中心线与轧机中心线偏离,将导致带钢传递到轧机两侧的轧制压力出现差异,由于两侧的压力差会导致轧机两侧弹性变形的差异。

表1 牌坊修复前的压靠法刚度计算表KN/mm

2.4 轧机刚度对厚度的影响

理论上轧机两端变形一致,按照弹跳方程,轧机弹性变形曲线为一直线。

在相同的轧制力下,轧机的刚度越好,即K 值越大,弹跳值f 越小,轧件纵向厚度控制越准确。因此,为了减小因轧制力波动等工艺因素对厚度的影响,应尽可能提高轧机的刚度系数。表1 通过压靠法测量得到轧机两侧刚度之和最大到4205kN/mm,低于最初设计刚度值5000 kN/mm,按照弹跳方程,轧制力造成轧机弹性变形大于最初设计值,轧件的压缩量小于设定值,厚度大于计算值。

使用过程中由于磨损,轧机刚度系数会下降,而且各机架的刚度变化不完全相同,同一机架两端的刚度变化也可能不同。厚度模型在计算过程中所使用的轧机刚度是开始时的刚度或者是轧机的标准刚度,当模型使用的刚度与轧机的实际刚度差异较大时,AGC 控制基准的误差增加,导致厚度模型的波动增加,AGC 震荡幅度、不稳定性增大,轧机的厚度精度将会受到影响而下降,两侧厚度偏差如图4。

图4 厚度偏差示意图

3 热轧粗轧机刚度分析

3.1 粗轧机受力分析

图5 为粗轧机设备结构简图

在进行粗轧机进行刚度测试时,压靠力是从垂直方向和水平方向两个方向来传递的。

垂直方向受力部件依次为:1→2→3→4→5→6→7→16→15→11→12→13→14→1→10。

水平方向受力部件依次为:

4(7)→19(17)→1。

5(6)→18→20→1。

3.2 轧机两侧刚度差影响因素

3.2.1 垂直间隙影响

粗轧机架是由许多部件组成,部件之间会有间隙。垂直间隙会造成辊系倾斜,辊系倾斜会造成轧制的不稳定性,如带钢跑偏和甩尾等,因此要尽力避免。为避免辊系倾斜,要保证设备安装精度和设备零部件精度,在日常维护中尤其要注意保持各接触面间的清洁。根据现场调整经验,各部件接触面是影响轧机两侧刚度差的主要因素,接触面的清洁度、尺寸精度和硬度等都会对轧机两侧受力产生直接影响。

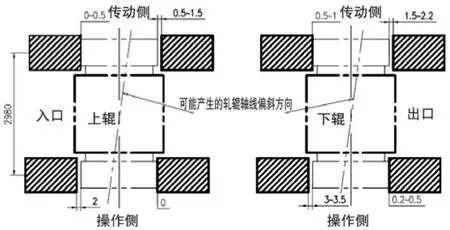

3.2.2 水平间隙影响

水平间隙会导致轧辊交叉,从而形成轧机刚度差。为了便于换辊,轧辊轴承座与牌坊之间是有间隙的,而且都是操作侧间隙大于传动侧。这种情况很容易导致轧辊在操作侧出现偏转,从而降低操作侧的刚度。

3.3 垂直系影响刚度原因

结合热轧现场粗轧机运行及维护检查情况,垂直系对刚度的影响见表2。

表2 垂直系影响刚度原因分析表

通过表2 一一对照检查分析,(2)(5)(6)(7)(8)项均对垂直系刚度有影响。

3.4 水平系影响刚度原因

轧机刚度受到轧机配合间隙、衬板磨损等问题的影响。

水平间隙精度主要靠轧辊轴承座与牌坊窗口间的横向间隙保证,横向间隙体现在轧辊轴承座与牌坊的32 块滑板之间的16个接触面间隙。

正常情况下,轧机的辊系之间接触是轧辊和轧辊之间的线接触,但实际轧钢过程中由于咬钢冲击、腐蚀及磨损的工况影响,滑板的磨损会加剧,滑板间间隙会逐渐变大,且这种间隙变化是不均匀的,造成辊系在牌坊内稳定性降低,甚至辊系失稳造成轧辊交叉,轧辊交叉后辊系的线接触变成了点接触。接触状况的变化会产生轧机刚度的变化,和轧机刚度有直接关系的轧制力、辊缝、初始摆位精度等也会出现拍偏差,最终体现到轧制稳定性上。

粗轧机在对工作辊平衡缸缸体滑板加工配垫及检修更换粗轧机下支承辊牌坊窗口磨损超标滑板工作后,轧机下部辊系轴线有可能存在偏斜状况如图6,致使轧钢时产生轴向分力轧制。

图6 轧辊交叉示意图

4 解决方案

4.1 定期修复

轧机牌坊窗口每隔1~2年应定期进行测量,通过专业测量可以精确掌握轧机牌坊的磨损程度、磨损部位,基于测量数据,在大修期间对轧机牌坊进行修复,这样可以有效地提高轧机刚度,保持轧机的精度。牌坊底面修复前后对比见图7。

图7 牌坊底面修复前后对比图

4.2 垂直系周期维护

(1)定期检查HGC 缸底部与上支撑辊轴承座处有无异物,及时清理;

(2)增加下阶梯垫吹扫水,在换辊时确认下支撑辊弧形垫与阶梯垫处无氧化物等异物;

(3)更换下阶梯垫,确保阶梯垫无变形磨损;

(4)更换下支撑辊弧形板,弧形板无变形磨损;

(5)更换上下承压板,确保承压板无开裂;

(6)检查更换下承压座,确保承压座无开裂;

(7)检查铜螺母磨损情况,当两侧磨损值差值大于5mm 时更换,确保两侧的螺丝副磨损差值在合理范围内。

4.3 水平系窗口检测及调整

热轧粗轧牌坊窗口修复调整前后参数见表3。

表3 牌坊窗口修复前后检测原始数据对比

表4 牌坊修复后的压靠法刚度计算表 kN//mm

4.4 效果

对粗轧机牌坊在垂直系修复完,在水平系调整完毕后(表4),轧机总刚度最高提升了800 kN//mm,最大到4700 kN//mm,两侧刚度差由调整前的最大差500 kN//mm 提高到调整后最大差100kN//mm,轧机刚度明显得到提升。

5 结束语

通过对粗轧机刚度的影响因素分析,提出相应的解决办法并在检修中得以实施,使得粗轧机刚度得到明显提升,轧机状态改善效果明显,粗轧轧制的中间坯镰刀弯状态得到明显改善,热卷箱卷形好转,开卷时基本不出现跑偏现象,精轧机楔形控制趋于稳定。

设备精度工作的持续改善,对粗轧机刚度的影响起着至关重要的作用,同时对生产稳定及产品质量的提高都有长远影响。