氧气高炉技术及炼铁工序能耗初步分析

李维浩, 李涛

(1.新疆八一钢铁股份有限公司炼铁厂;2.新疆八一钢铁股份有限公司制造管理部)

1 概述

钢铁业是国民经济的支柱性产业,同时钢铁工业也是煤炭消耗和CO2排放的大户,其能耗占我国总能耗的16%。我国钢铁工业在节能降耗、减少环境污染、实现可持续健康发展等方面开展了多项探索研究。钢铁企业能耗的70%集中在炼铁工序,因此降低高炉炼铁工序的碳素消耗是实现钢铁工业煤炭减量化的重要途径。

宝武集团为推进高炉炼铁工艺低碳、高效冶炼技术进步,以八钢原2#高炉系统(430m3高炉)为基础,通过设备改造、技术提升和分阶段实施,搭建了一个具备煤气脱除CO2、煤气加热、高富氧、顶煤气循环等功能的氧气高炉低碳炼铁工业试验平台,通过系统研究,探索钢铁行业低成本运营和低碳高效的发展模式。

2 国内外氧气高炉技术的发展情况

国内外关于对氧气高炉的理论研究较多,但可知的有关该技术的小型工业化试验介绍文献较少。瑞典在9m3试验高炉开展过顶煤气循环氧气高炉的试验研究,日本NKK 公司(4m3试验高炉)和住友开展过单纯氧气高炉(无煤气循环)的试验。此外,俄罗斯曾在1985~1990年将图拉2#1033m3高炉改造为顶煤气风口喷吹的氧气高炉(无炉身喷吹),并开展了工业试验。

我国的炼铁工作者对氧气高炉进行了长期的理论分析和实验研究,从理论上证明了全氧鼓风炼铁的可行性。

2009年6月北京钢铁研究总院先进钢铁流程及材料国家重点实验窒与五矿营钢合作在营钢建设了一座8m3氧气高炉,进行了工业化试验,迈出了我国全氧鼓风炼铁工业试验第一步。试验共进行了三个阶段:第一阶段试验实现了顺利出铁,设备连续运行15 天,吨铁喷煤量达到了300kg/t;第二阶段试验连续运行了23 天,主要解决了氧煤喷吹装置的冷却和容易出现悬料的问题,吨铁喷煤量达到了450kg/t;第三次试验连续运行了18 天,进行了炉身喷吹焦炉煤气试验,吨铁焦炉煤气喷吹量为180m3/t,喷煤量降低到400kg/t,实现了预期目标。

国内外的基础理论研究及小规模的试验结果,初步证明了顶煤气循环氧气高炉的工艺可行性。但由于当时大规模经济性煤气重整及加热技术不成熟,限制了其推广应用。进入21 世纪,由于制氧成本大幅度降低、煤气重整及加热技术的进步,以及CO2减排压力的影响,全氧高炉炼铁技术再次成为炼铁领域的研究热点。

3 氧气高炉的工艺流程及技术特点

目前大多炼铁生产还是采用传统的高炉炼铁模式,而氧气高炉炼铁与传统高炉炼铁不同,其主要有以下特征:采用氧气代替传统的热风;大量喷吹煤粉;炉顶煤气经重整处理后循环喷吹利用。

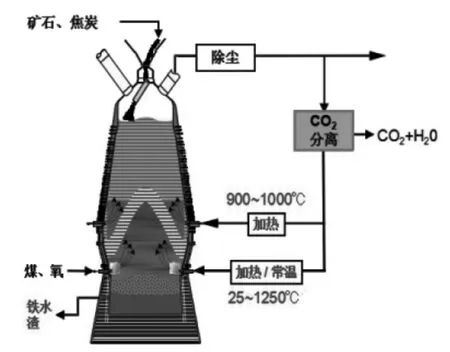

与传统的高炉炼铁相比,氧气高炉炼铁的技术特点:(1)可大幅度提高喷煤量,降低焦比;(2)采用顶煤气循环,可大幅度降低燃料比;(3)可大幅度提高生产效率;(4)采用全氧鼓风,由于煤气中N2含量大幅度下降,致使煤气重整CO2分离过程成本降低,为降低大气碳排放而做的CO2封存捕集和综合利用创造条件。顶煤气循环氧气高炉工艺流程见图1。

图1 顶煤气循环氧气高炉工艺流程示意图

4 氧气高炉操作参数理论计算分析

以430m3氧气高炉为例,氧气高炉炼铁操作参数基于图1所示的工艺流程。以八钢高炉现用原燃料条件为例,氧气高炉原料、燃料条件见表1、表2。宝钢股份中央研究院建立了氧气高炉数学模型,比较氧气高炉不同操作条件下指标变化情况,见表3。

表1 430m3 氧气高炉原料条件%

表2 430m3 氧气高炉燃料条件%

4.1 不同煤比和脱碳煤气循环量条件

(1)测算1:煤比250kg/t,风口喷吹脱碳煤气165Nm3/tHM,炉身不喷吹脱碳煤气,风口理论燃烧温度达到2400℃,炉顶煤气流量1176Nm3/tHM 偏低,燃料比628kg/tHM最高。

(2)测算2:煤比250kg/t,风口喷吹脱碳煤气165Nm3/tHM,炉身喷吹脱碳煤气400Nm3/tHM,风口理论燃烧温度达到2038℃,炉顶煤气流量1363Nm3/tHM,燃料比500kg/tHM。

(3)测算3:煤比250kg/t,风口喷吹脱碳煤气100Nm3/tHM,炉身喷吹脱碳煤气660Nm3/tHM,风口理论燃烧温度达到2371℃,炉顶煤气流量1493Nm3/tHM,燃料比462kg/tHM。

(4)测算4:煤比150kg/t,风口喷吹脱碳煤气150Nm3/tHM,炉身喷吹脱碳煤气650Nm3/tHM,风口理论燃烧温度达到2184℃,炉顶煤气流量1470Nm3/tHM,燃料比439kg/tHM。

表3 氧气高炉数学模型计算表

4.2 模型测算结果

从以上测算对比看:在测算1 条件下,炉身不喷吹脱碳煤气,燃料比最高,经济性相对较差;在测算2 和测算3 条件下,风口喷吹煤比250kg/t 相对较高,根据宝钢罗泾COREX 喷煤经验和八钢欧冶炉炉缸工作状况,全氧鼓风条件下风口循环区面积相对较小,煤粉燃烧条件相对较差,当喷煤量较大时未燃煤粉对炉况顺行产生较大影响,需在今后生产试验条件下进行验证;在测算4 条件下,风口喷吹煤比150kg/t、焦比289kg/tHM,燃料比439kg/tHM,炉顶煤气流量和风口理论燃烧温度相对适中,整体分析看是最可能实现的操作参数条件。

5 炼铁工序能耗测算对比

结合以上氧气高炉数学模型计算结果,根据国家标准综合能耗计算通则(GB/T 2589 2008)的能耗折合系数,以及在生产试验中最可能实现的操作参数,对传统高炉工艺和氧气高炉的炼铁工序能耗进行计算比较。由于两者外部环境和原料结构基本保持不变,故氧气高炉和传统高炉的前道工序能耗相同,在此不做计算,仅计算高炉炼铁工序能耗。

5.1 传统炼铁工艺430m3 高炉工序能耗

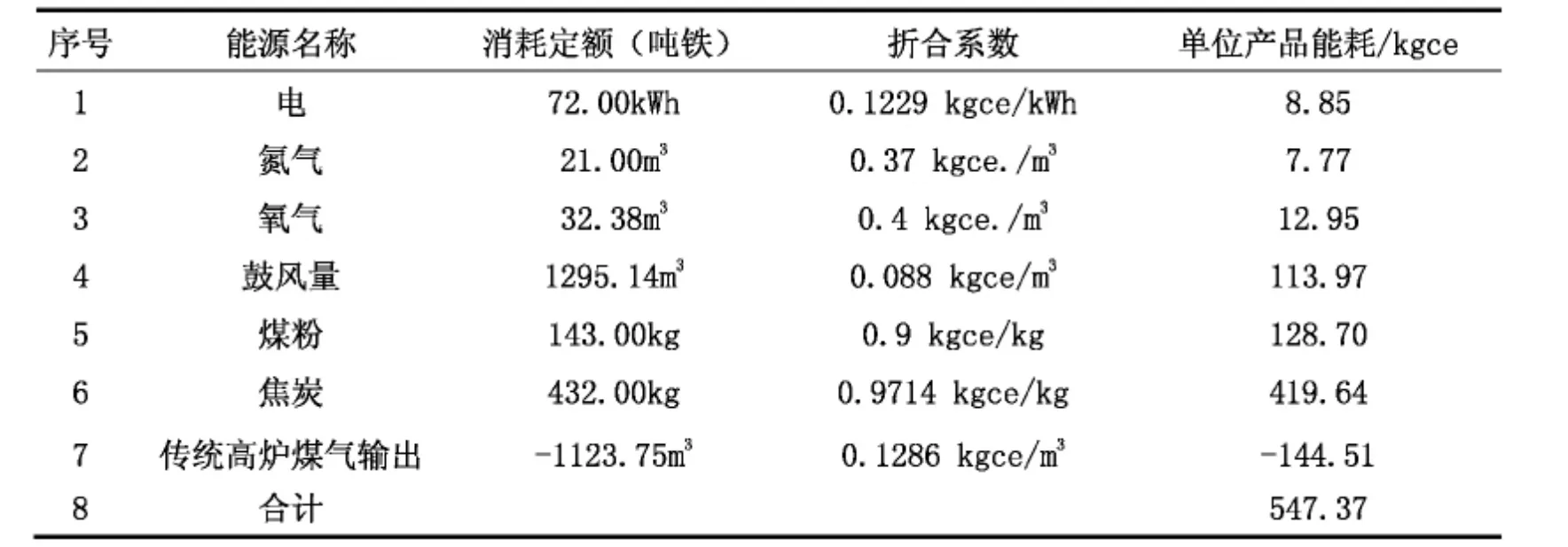

传统高炉炼铁工序能耗,采用氧气高炉改建前原430m3高炉停炉前的工艺参数来计算,其计算结果见表4。

5.2 顶煤气循环氧气高炉(430m3)工序能耗

5.2.1 煤气重整工艺能耗测算

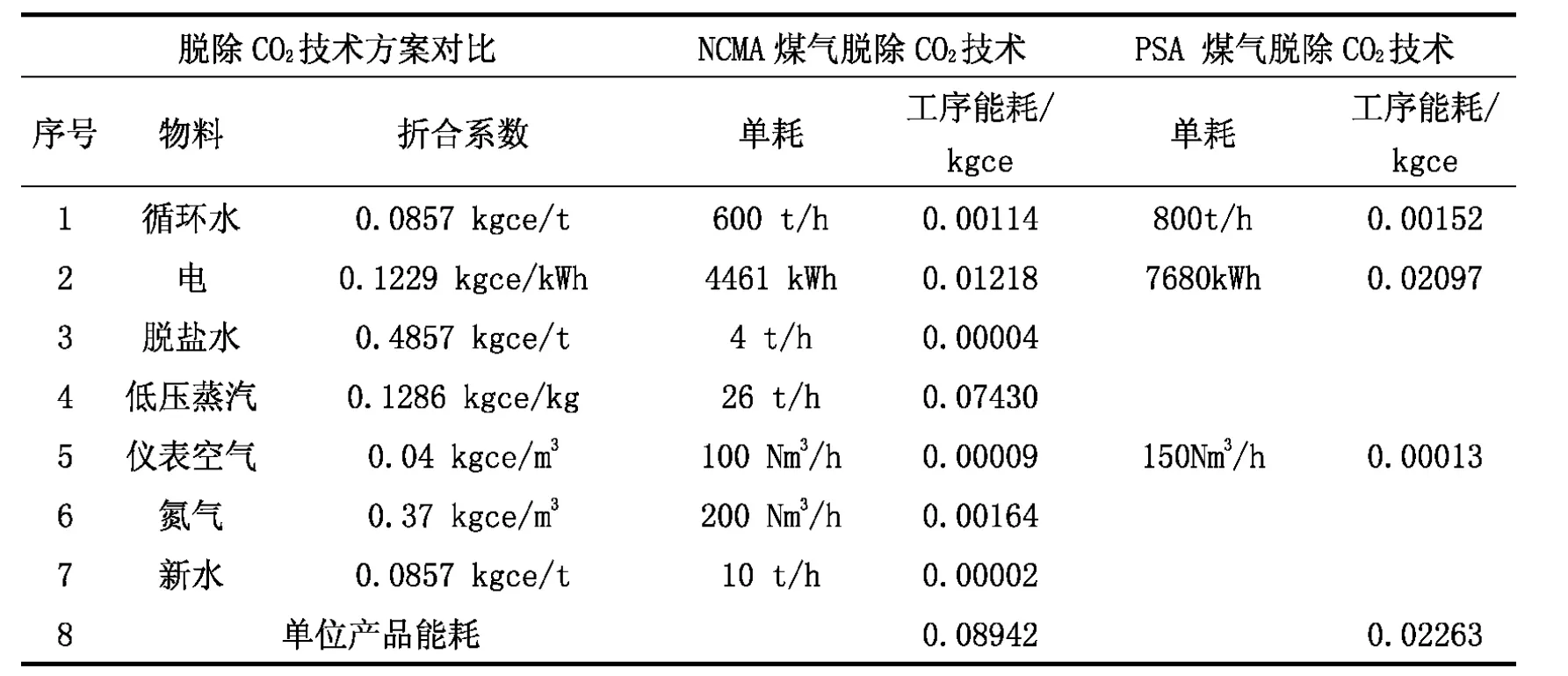

因顶煤气循环氧气高炉系统需首先对煤气进行重整,故首先需对煤气重整工艺进行确定,并计算其工序能耗。现今国内比较成熟的煤气重整(CO2分离)技术主要有两种:(1)变压吸附式(PSA)煤气提纯技术;(2)醇胺法(NCMA)煤气提纯技术。这两种工艺技术各有特点,目前在我国化工领域已得到了广泛应用且较为成熟,但在钢铁行业的实际应用比较少。对两种煤气脱除CO2工艺能耗进行分析对比。

表4 传统430m3 高炉工序能耗测算表

从测算表5 可以看出,NCMA 气体分离技术工序能耗为0.0894kgce,而PSA 气体分离技术工序能耗0.0226kgce 相对较低,PSA 气体分离技术配套氧气高炉在工序能耗方面具有一定优势。

5.2.2 氧气高炉生产工序能耗测算

选择氧气高炉数学模型计算结果中在生产试验中最有可能实现的操作参数(表3 中测算4)进行氧气高炉工序能耗测算(见表6)。

表5 NCMA 和PSA 两种气体分离技术工序能耗对比表

表6 氧气高炉工序能耗测算表

5.3 测算比较结果

两种炼铁工艺工序能耗测算结果表明:传统430m3高炉工序能耗547.37kgce,氧气高炉工序能耗513.07kgce,两者相比氧气高炉工序能耗降低6.27%。对比国内其它氧气高炉研究资料,氧气高炉工序能耗同传统高炉相比可以降低约10%,和本次工序能耗测算结果有一定差距。分析认为,主要是原430m3高炉整体工序能耗偏高所致,全氧鼓风、顶煤气循环对氧气高炉工序能耗降低还是能产生积极的影响。

6 结论

(1)顶煤气循环氧气高炉炼铁数学模型计算表明:采用全氧鼓风、顶煤气循环及煤气加热技术,可提高喷煤量、降低焦比、提高生产效率;

(2)通过工序能耗测算对比,氧气高炉工序能耗较传统高炉相比降低6.27%,符合国家倡导的节能降耗、降低环境污染、实现可持续发展的产业政策;

(3)氧气高炉因采用全氧鼓风,由于煤气中N2含量大幅度下降,促使煤气重整CO2分离过程成本降低,为降低大气碳排放而做的CO2封存捕集和综合利用创造条件。通过对NCMA 和PSA 两种成熟CO2气体分离技术对比,在工序能耗等方面,采用PSA 煤气CO2气体分离技术具有一定优势。