高硫原料条件下八钢烧结脱硫运行实践

秦斌,冯齐

(新疆八一钢铁股份有限公司炼铁厂)

1 前言

钢铁生产中烧结工序是空气污染物排放大户,据统计烧结工序产生的SO2约占钢铁生产系统空气污染物中SO2的40%~60%。随着我国环保标准的日益趋严和防治大气污染的环保立法不断完善,国内钢铁企业通过采取一系列措施减少烧结工序SO2的排放,以实现排放指标达标。

八钢烧结系统有2×265m2烧结机+430m2烧结机,八钢烧结采用循环流化床脱硫工艺,采用一机一塔全烟气脱硫,烟气循环流化,根椐各项在线测量烧结烟气的温度、系统压降等参数可实现自动控制,消石灰作为脱硫的吸收剂。脱硫系统于2012年12月投入运行,设计脱硫入口烟气SO2最大浓度是2200mg/Nm3,投入运行以来,脱硫率在95%以上。近几年随着八钢烧结生产中铁料SO2含硫不断升高,脱硫入口烟气SO2最大浓度时有超过最大量程3000mg/Nm3,脱硫系统的生产压力陡增,环保风险日益加大,限制了烧结产能。为实现环保达标,解决烧结产能受限的问题,根据八钢所用铁矿资源的特点,通过对原料管控、优化烧结配矿结构、改进脱硫系统工艺控制等措施,提高烧结脱硫能力,烧结出口排放SO2浓度均值控制在60mg/Nm3以内,保证了烧结生产正常运行,提高了烧结产能。

2 优化配矿结构,降低烧结混匀料硫波动

烧结矿在高温烧结成型过程中会产生含有多种污染成分的气体。烧结烟气的主要特点:

(1)烟气量大且波动大。由于烧结漏风率高(50%以上)和固体物料循环率高,有相当一部分空气没有通过烧结料层,使烧结烟气量大大增加,每产生一吨烧结矿约产生4000~6000m3烟气,变化幅度达40%以上。

(2)烟气温度变化范围大。烧结烟气的温度变化范围在90~200℃。

(3)SO2浓度变化大。进厂原燃料的品种多、成分差异大,烧结生产最终产生的SO2的浓度变化范围在400~5000mg/Nm3。

(4)烟气粉尘浓度高,一般达10 g/Nm3。烧结烟气粉尘主要是由金属、金属氧化物或不完全燃烧物质等组成,氧化铁粉占40%以上,含有重金属、碱金属等;粒径细,微米级和亚微米级占60%以上。

八钢使用的疆内铁矿石来自50 多家生产厂,铁矿石成分差异性较大,特别是SO2含量差异性大,硫含量最高>1.1%,最低0.02%,如表1所示。

表1 SO2 含量差异性大的原料成分 %

八钢使用铁料品种多,质量差异较大。根据铁矿化学成分和资源量,通过优化烧结配矿结构,来降低混匀料S 的波动:

(1)针对原料品种多,存放场地有限,按照化学成分相近的原料合堆堆放,并进行初混;(2)根据原料S 含量高低,分三个层级单独堆放;(3)采购、财务、制造部等部门采取联动机制,将原料中的S 含量纳入采购加减价,从源头上控制S 的波动;(4)生产厂制定原料品种堆放、合堆制度,从制度上规范原料管理;(5)根据铁料库存量和铁矿成分,优化配矿结构,稳定烧结混匀料质量;(6)缩小混匀料堆之间配比结构差异性,配比差异性控制在5%以内。通过以上措施,有效降低了烧结混匀料S 的波动,混匀料S的标准偏差由0.0793 降低到了0.0510,降幅达36%,为烧结脱硫入口烟气硫浓度的操作控制提供了基础保障。

3 完善烧结脱硫工艺,提高脱硫剂消石灰制备能力

八钢烧结采用循环流化床脱硫工艺,2012年12月正式投产运行,脱硫率在95%以上。

自2017年10月开始,受疆内铁矿资源量的限制,八钢烧结铁料中含硫量不断升高,已经超过脱硫系统设计能力,烧结生产转入低负荷运行状态,直接影响到八钢炼铁生产成本。

对此,烧结从制约脱硫主要因素入手,采取对应措施解决其瓶颈问题:(1)针对脱硫消石灰制备能力不足,改造了脱硫消石灰制备设施,提高脱硫消化石灰制备能力,消石灰制备量由设计的8t/h 提高到10~12t/h;(2)降低脱硫剂粒度,将脱硫剂粒度由≤1mm 降至≤200 目,提高脱硫剂的反应效率;(3)借鉴电厂脱硫剂电石渣配加经验,在钢企烧结脱硫系统进行了配加电石渣试验。通过优化烧结脱硫工艺,成功完成了电石渣的配加试验,弥补脱硫消石灰制备量不足的问题,取得了良好效果。

4 优化烧结、脱硫过程控制操作

4.1 优化烧结过程控制操作

4.1.1 烧结机开机前的控制

(1)开机前检查、确认抽风系统所有阀门、人孔关闭,减少漏风,有效快速提高烧结烟气温度;

(2)开机前烧结机上料量控制在设计能力的60%;

(3)开机投料生产前3个小时,全部用混匀料生产,停止烧结直配精粉的配加。

4.1.2 烧结烟气温度的控制

烧结脱硫出口浓度S02>180mg/Nm3的情况下:烧结烟气温度<100℃,且持续10 分钟时,通过采取降低上料量、提高主抽风机风门或转速等措施控制脱硫入口烟气硫浓度;烧结烟气温度>160℃10 分钟时,通过采取提高上料量、降低主抽风机风门或转速等措施控制弱柳入口硫浓度。

4.2 优化脱硫过程控制操作

(1)当脱硫入口硫浓度>2200 mg/Nm3持续10分钟且有上升趋势时,提高消石灰制备和配加量,降低电石渣用量,同时烧结机上料量减少10%~20%和烧结直配精粉比例降低5%,持续观察40 分钟,跟踪入口和出口硫浓度。

(2)当脱硫入口硫浓度>2500 mg/Nm3持续10分钟且有上升趋势时,提高消石灰制备和配加量,降低电石渣用量,同时烧结机上料量减少20%~40%和降低烧结直配精粉比例降低10%。持续观察40 分钟,跟踪入口和出口硫浓度。

(3)当脱硫入口硫浓度>2800 mg/Nm3,持续5 分钟且有上升趋势时,提高消石灰制备和配加量,降低电石渣用量,同时降低烧结机上料量>40%或停用直配精粉。持续观察40 分钟,跟踪入口和出口硫浓度。

(4) 当脱硫烟气出口SO2浓度持续超过180mg/Nm3,持续10min,脱硫操作工将现场的脱硫剂(电石渣)车对好塔底打灰口,塔底打电石渣,在低温状态下通过提高脱硫剂Ca(OH)2的含量来提高反应速率,提高低温状态下的脱硫效率。

开机前1 小时开始用生石灰制备消石灰,当在线监测系统显示入口SO2浓度明显上升,立即手动往吸收塔输入新制备的消石灰,通过提高脱硫剂的温度来提高烟气中SO2与Ca(OH)2的反应温度,提高脱硫效率。

5 效果

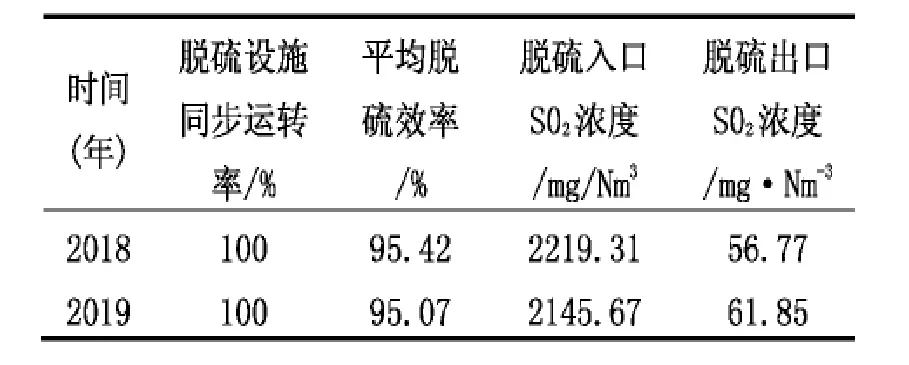

八钢烧结通过设备改进及采取一系列工艺控制措施,在高硫原料条件下,八钢烧结脱硫技术指标得到了提升。如表2所示。

2018年、2019年烧结脱硫出口平均S02浓度分别56.77 mg/Nm3、61.85 mg/Nm3,均远低于国家环保要求的SO2排放浓度(180mg/Nm3)。

表2 八钢烧结厂2018-2019年主要脱硫指标(全矿)对比

6 结语

八钢烧结通过优化配矿结构,完善脱硫工艺和优化脱硫操作,实现了烧结脱硫能力的稳定、可持续性和安全运行。烧结脱硫出口SO2浓度控制达到环保环保指标,烧结生产正常运行产能未再受限。

(1)优化烧结配矿结构,合理、经济的使用铁矿资源,降低了烧结铁料硫含量波动幅度,为烧结脱硫系统的稳定运行提供了有利条件。

(2)改进脱硫消石灰制备设施,脱硫剂消石灰制备能力提高到10~12t/h,是提高脱硫能力的关键因素。

(3)降低脱硫剂粒度,由≤1mm 降至≤200 目,提高了脱硫剂的反应效率。

(4)烧结、脱硫过程精细化操作的不断探索、优化和创新,为有效控制烧结出口脱硫烟气浓度发挥了重要作用。