烧结机润滑脂的黏附性能研究

王鹏,卢少华,揭斌华,林国就,王雪梅

(中国石化润滑油有限公司茂名分公司,广东 茂名 525011)

0 引言

烧结机作为烧结厂的核心设备,将矿粉原料经过高温烧结、筛分形成空隙率高、强度大的均匀块料供给高炉冶炼,其主要能耗来自风机,烧结机工作时,烧结机台车游板与滑道之间需要采用润滑脂进行润滑和密封[1]。漏风率偏大是烧结机普遍存在的问题,其中滑道漏风占总漏风率的30%~50%,而造成滑道漏风的主要原因是滑道密封效果差、滑道磨损等[2],研究表明,烧结机漏风率降低10%,每吨矿石电耗可降低1.5~2.0 kW·h,烧结矿生产效率可提高6%[3-4]。因此,选择黏附性能优异的烧结机润滑脂可有效降低烧结机的漏风率和减少滑道的磨损,对于节能降耗、提高生产效率有重大的意义[5]。

为改善烧结机润滑脂的黏附性能,提高烧结机滑道的润滑和密封效果,本文针对华南某钢厂烧结机滑道的工况条件和润滑要求,考察了基础油、增黏剂、稠化剂等原料对烧结机润滑脂黏附性能的影响,经黏附性实验装置评定,筛选出黏附性能优越的烧结机润滑脂,并通过烧结机生产现场试用进行验证,监测滑道油槽的填充情况、润滑脂的消耗等,以确定烧结机润滑脂的最佳配方。

1 实验部分

1.1 实验原料

本实验所需的实验原料见表1所示。

表1(续)

1.2 实验仪器

本实验所需的实验仪器如表2所示。

表2 主要所需实验仪器

1.3 实验步骤

参照方法SH/T 0469-1994附录A,如图1所示,将涂抹润滑脂样品的金属圆盘放入恒温烘箱中,在规定的温度下经一定时间的离心作用后,测定润滑脂在试验金属圆盘表面的黏附率。具体操作步骤:用石油醚将实验用圆盘洗净、烘干;在天平上称量烘干后的圆盘重量,用刮刀将润滑脂均匀涂抹在圆盘上,赶出带进的气泡,以盘沿高为准刮平式样表面,称量装好试样的圆盘质量;将称量后的组合件与同步电机轴相连接,用防护圈圈住圆盘,加热到实验温度后,恒温15 min,开启同步电机,使其在实验转速下运转15 min,运转结束,断开电源,取出防护挡圈,从同步电动机上卸下组合件,冷却至室温后称重。

图1 涂抹润滑脂前后的金属圆盘

润滑脂的黏附率按如下计算:

X=(G3-G1)/(G2-G1)×100%

式中:X-润滑脂黏附率/%;

G1-试验圆盘的质量/g;

G2-试验前圆盘和脂的质量/g;

G3-试验后圆盘和脂的质量/g。

2 实验结果与讨论

2.1 基础油对烧结机润滑脂黏附性的影响

基础油在润滑脂中占80%~96%,基础油性质决定着润滑脂的性质,而基础油的黏度、黏温性能将直接影响润滑脂的黏附性能[6],因此,本实验选取不同黏度的基础油,考察不同基础油对烧结机润滑脂的黏附性的影响。

分别采用HVI Ⅰb500、HVI Ⅰb750、HVI Ⅰb900、HVI 120BS、HVI 150BS五种基础油,基础油的运动黏度、黏度指数等主要理化性能见表3,并加入1.2%增黏剂A,制备得到不同的烧结机润滑脂,同时,将润滑脂装入黏附性评定装置,这五种烧结机润滑脂的黏附性考察结果见表4。

表3 基础油的理化数据

表4 基础油对烧结机润滑脂黏附性的影响

表4(续)

由表4中不同基础油制备的烧结机润滑脂的黏附性考察可知,不同基础油制备的烧结机润滑脂黏附性差异较大[7], HVI Ⅰb500、HVI Ⅰb750、HVI Ⅰb900、HVI 120BS、HVI 150BS基础油制备的烧结机润滑脂黏附率依次增加,这是由于从表3基础油的理化数据可看出,HVI Ⅰb500、HVI Ⅰb750、HVI Ⅰb900、HVI 120BS、HVI 150BS的黏度依次增加,而基础油黏度越大,具备更好的油膜厚度,制备的烧结机润滑脂黏附性越好[8]。同时,由表5可知,随着基础油的黏度增加,制备的烧结机润滑脂相似黏度也随之增大,而当使用HVI 150BS基础油时,制备的烧结机润滑脂相似黏度为410 Pa·s,超出质量指标要求范围,因此,确定最佳基础油为HVI 120BS。

表5 基础油对烧结机润滑脂相似黏度的影响

2.2 增黏剂类型对烧结机润滑脂黏附性的影响

增黏剂主要作用是提高润滑脂的黏附性,增加润滑脂的稠度,抑制润滑脂的分油,对润滑脂的滴点、腐蚀、蒸发损失、安定性影响不大[9]。常见的增黏剂种类主要有聚异丁烯、乙烯-丙烯共聚物、聚甲基丙烯酸脂等,因此本实验选取了5种不同类型的增黏剂,考察不同类型的增黏剂对烧结机润滑脂黏附性的影响,其中增黏剂A为聚甲基丙烯酸脂,增黏剂B为聚异丁烯,增黏剂C、增黏剂D、增黏剂E均为乙烯-丙烯共聚物。

以HVI 120BS为基础油,加入1.2%不同类型的增黏剂,制备得到不同的烧结机润滑脂,同时,将润滑脂装入黏附性评定装置,烧结机润滑脂的黏附性考察结果见图2。

图2 增黏剂类型对烧结机润滑脂黏附性的影响

由图2可知,不同增黏剂制备的烧结机润滑脂黏附性差异较大,其中增黏剂制备的烧结机润滑脂黏附性能为增黏剂A>增黏剂C>增黏剂E>增黏剂D>增黏剂B,这可能是由于聚甲基丙烯酸脂增黏剂A具有更好的分子结构和合适的分子量,可均匀分散在烧结机润滑脂中,使得烧结机润滑脂具有更好的黏附性[10],因此,通过试验可选出配方中最佳增黏剂为增黏剂A。

2.3 增黏剂加入量对烧结机润滑脂黏附性的影响

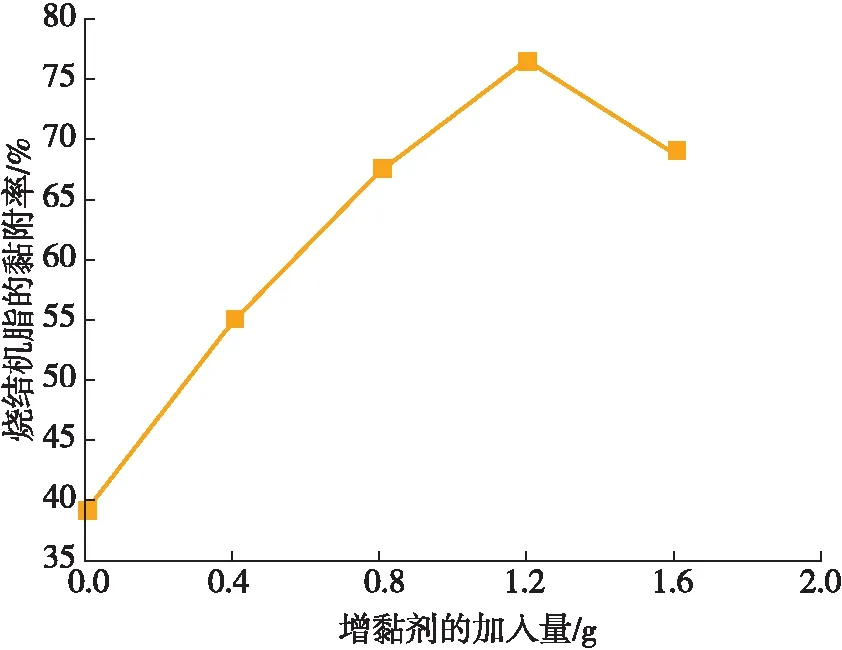

以HVI 120BS为基础油,加入增黏剂A,改变增黏剂的加入量制备得到不同的烧结机润滑脂,同时,将烧结机润滑脂装入黏附性评定装置,考察增黏剂的加入量对烧结机润滑脂黏附性的影响,试验结果见图3。

图3 增黏剂的加入量对烧结机润滑脂黏附性的影响

由图3可知,在一定的加入范围内,随着增黏剂的增加,烧结机润滑脂的黏附性增加,这可能是由于增黏剂分子进入皂结构中与皂纤维相互吸附和缠结,使皂空间结构膨胀,提高了烧结机润滑脂的胶体安定性和黏附性[11];当增黏剂加入量为1.2%制备的烧结机润滑脂的黏附性最好,转盘中的烧结机润滑脂剩余量最多,且分散均匀,黏附性效果好;而增黏剂加入量大于1.2%时,随着增黏剂的增加,烧结机润滑脂的黏附性下降,这可能是由于烧结机润滑脂对增黏剂的分散性和容纳性是有限的,增黏剂加入量过多时,影响整个润滑脂体系的组分平衡[12],因此,增黏剂的最佳加入量为1.2%。

2.4 不同稠化剂对烧结机润滑脂黏附性的影响

稠化剂约占润滑脂总量的3%~20%,它在润滑脂结构中起着骨架的作用,将基础油包容起来使其失去流动性,因而使润滑脂成为非牛顿体流体或半流体物质。稠化剂对润滑脂的性质会产生很大的影响,其含量和性质影响着烧结机润滑脂的耐高温、稠度和耐水等性能[13]。因此,本实验选取了4种不同的稠化剂,考察不同稠化剂对烧结机润滑脂黏附性的影响。

以HVI 120BS为基础油,加入1.2%增黏剂A,分别制备聚脲润滑脂、复合铝基润滑脂、通用锂基润滑脂、复合锂基润滑脂四种不同稠化剂的烧结机润滑脂,同时,将烧结机润滑脂装入黏附性评定装置,考察稠化剂对烧结机润滑脂黏附性的影响,试验结果见图4。

图4 不同稠化剂对烧结机润滑脂黏附性的影响

由图4可知,不同稠化剂制备的烧结机润滑脂黏附性差异非常大,其中复合锂基型烧结机润滑脂黏附性能最佳,这是由于不同稠化剂制备的润滑脂网状结构结构不同[14],而复合锂基润滑脂对基础油稠化效果更佳,黏附性最好。因此,确定烧结机润滑脂的最佳配方为以HVI 120BS为基础油,加入1.2%增黏剂A制备得到的复合锂基润滑脂,并命名为SJ-100润滑脂。

2.5 实际应用情况

2.5.1 烧结机设备参数

华南某钢厂烧结机车间使用某品牌烧结机润滑脂,烧结机设备参数见表6所示。现场反映该品牌烧结机润滑脂的黏附性较差,导致滑道内润滑脂未填满、空隙率较大,烧结机润滑脂在使用过程中容易被风机抽走,进而造成滑道密封效果差、烧结机润滑脂流失快、漏风率偏大、滑道磨损等问题,迫切希望结合烧结车间的设备工况特点,选用一款黏附性能更优的烧结机润滑脂,解决现场实际问题。

表6 某钢厂烧结机设备参数

2.5.2 烧结机润滑脂的性能对比分析

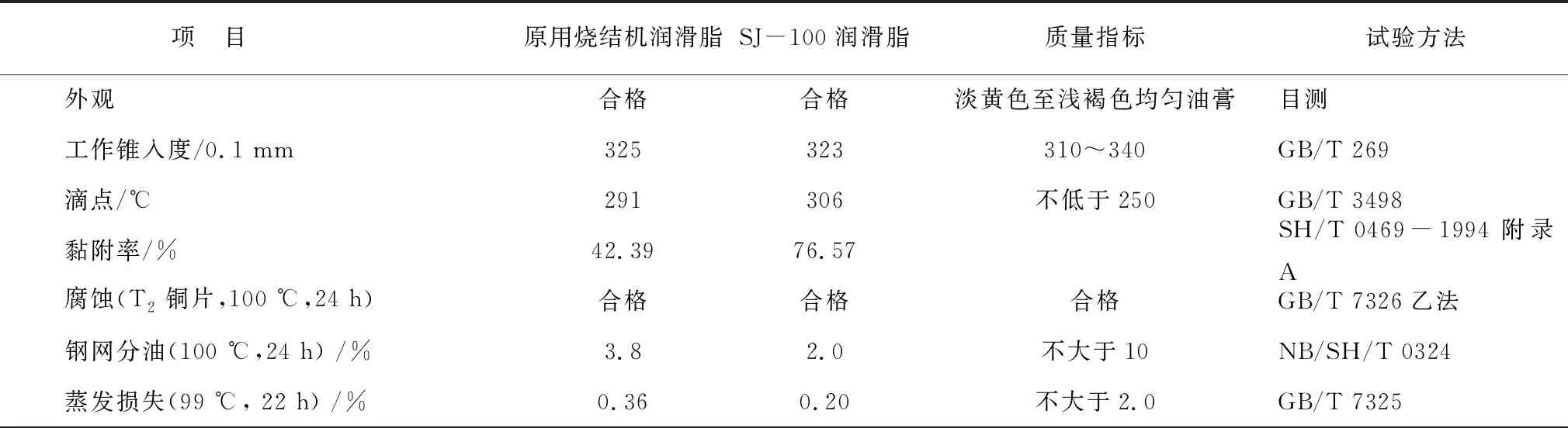

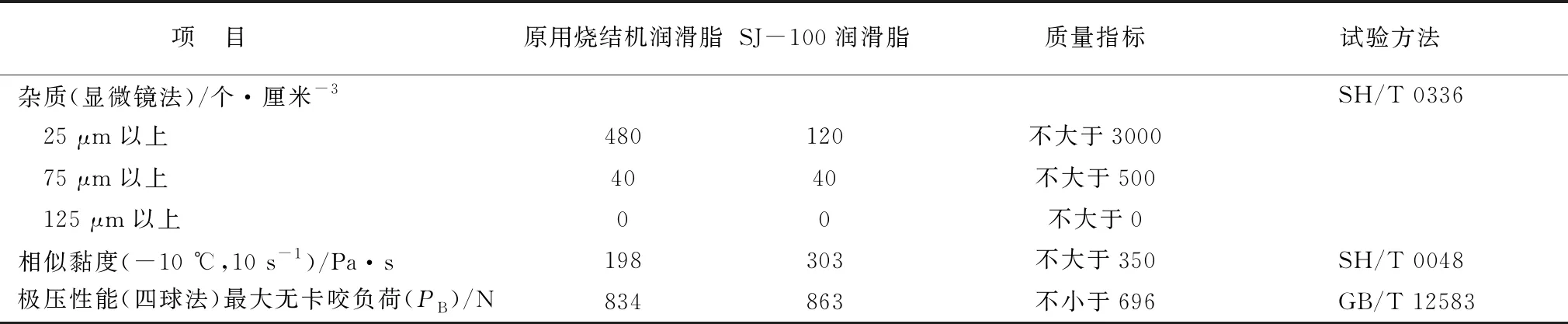

对原用烧结机润滑脂、SJ-100润滑脂开展理化性质分析并与烧结机润滑脂的质量要求[15]进行对比,分析结果见表7。

表7 烧结机润滑脂的性能对比分析

表7(续)

从表7烧结机润滑脂的性能分析对比结果来看,两种烧结机润滑脂均满足质量指标要求,但SJ-100润滑脂的钢网分油、黏附率、蒸发损失等指标更具优势,说明其具有更好的胶体安定性和黏附性。

2.5.3 实际应用效果

华南某钢厂烧结机车间自2018年2月开始使用SJ-100润滑脂,并对使用前后的现场情况进行跟踪。从图5 两种烧结机润滑脂使用前后烧结机滑道情况来看,使用原烧结机润滑脂时,由于烧结机润滑脂的黏附性差,不能填满烧结机滑道,造成整个设备的漏风率偏高,同时,滑道在运行过程中油量不足,存在润滑不良的现象,加剧滑道的磨损,并最终影响能耗和烧结效果。而使用SJ-100润滑脂后,润滑脂填满烧结机滑道,在使用过程中不易被抽风机抽走,保证烧结机滑道在运行过程中的有效润滑,降低整个设备的漏风率,有效保证铁矿的烧结效果,同时,加脂间隔时间由20 min延长至30 min,烧结机润滑脂消耗量下降33%,降低了能耗和设备维护费用。

图5 SJ-100润滑脂使用前后烧结机滑道油槽情况

3 结论

(1)通过考察基础油、增黏剂、稠化剂等原料对烧结机润滑脂黏附性能的影响,经黏附性实验评定,确定烧结机润滑脂的最佳配方为以HVI 120BS为基础油,加入1.2%增黏剂A制备得到的复合锂基润滑脂。

(2)试验筛选的最佳配方成功应用于华南某钢厂,加脂间隔时间由20 min延长至30 min,烧结机润滑脂消耗量下降33%,并可降低烧结设备的漏风率、能耗和设备维护费用,取得可观的综合效益,可在行业中推广应用。