1750mm 热轧层流水系统失水原因分析及对策

侯新华

(新疆八一钢铁股份有限公司轧钢厂)

1 问题提出

八钢热轧1750mm 热连轧板带吨钢新水消耗与国内先进企业相比有一定差距,国内先进企业热轧板厂新水单耗约0.25m3/t,八钢热轧为0.40m3/t。为降低八钢热轧吨钢新水消耗,提高新水重复利用率,在停机期间及正常生产中分别对新水消耗状况分析,发现吨钢新水指标波动大是影响热轧新水消耗的主要问题,为此制定了改进措施,措施实施后吨钢新水消耗显著降低。

2 热轧产线的水处理系统构成

热轧生产过程中需要大量冷却水,轧线各使用点对水质、水量、水压、水温的要求各不相同,且使用后对水的污染程度、排放形式也不一样。热轧水处理设施有6个系统:加热炉及间接冷却循环水系统(A系统)、层流冷却循环水系统(B 系统)、直接冷却循环水系统(C 系统)、污泥处理系统(D 系统)、生产及消防给水系统、生活给水系统。浊环系统富余的水通过过滤间及果核过滤后,可补充到其他系统的冷却塔水池中,同时由于各系统冷却水蒸发及飞溅,还需要补充部分新水。八钢热轧通过采取多项节约用水措施,正常生产期间水循环率达到97.5%以上。

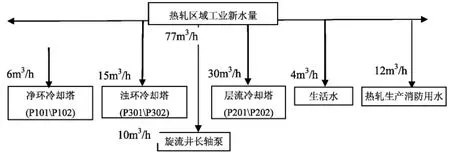

热轧产线新水补充:热轧水循环系统正常运行过程中,由于带钢工艺冷却、高压除磷和辊道冷却等工艺设备用水的蒸发、冷却塔水飞溅蒸发以及系统排污,都会造成系统的水量减少,因此需要不定时向系统补充工业新水。水处理系统中循环水中的盐分会不断的浓缩,为了维持系统的正常运行,需要不定时排污。八钢热轧新水水量平衡见图1所示。

3 热轧层流冷却失水分析

热轧生产正常运行时,新水补水量和各循环系统之间补水,新水消耗应该稳定在一定范围。但在2018年3~4月实际生产中发生新水使用超标现象,热轧新水单耗达到0.55m3/t,相比较历年同期约0.40m3/t 有很大差距。通过过对热轧水系统净环、浊环和层流系统新水补水量分析,认为主要是层流冷却水池水位降低失水引起,不得不大量补充新水,造成新水消耗指标高。

图1 热轧新水水量平衡表

3.1 日新水补充量分析

2018年3~4月的日新水补水量图2所示,平均补水量高波动大,有7 次大的补水峰值。对泵房HMI 画面各点补充量跟踪发现均为层流系统冷却池水位低于标准,正常过滤水补不上来,不得不集中补充大量新水,泵房画面显示层流侧喷系统压力低,带钢侧喷水吹扫效果不好,浊环系统水位明显增加,因此,判定层流系统出现严重失水到浊环系统。

图2 2018年3~4月热轧新水日消耗趋势图

3.2 层流冷却水系统工艺流程

层流冷却水系统工艺流程见图3所示,层流水系统中一部分水由带钢侧喷供水泵(P202 泵组)加压供带钢侧喷使用。另一部分水由层流冷却供水泵(P201 泵组)加压上高位水箱储存,供轧线层流冷却使用,经回流后进入层流冷却水池;层流水系统补水由轧机浊环冷却水经平流池处理后,加压送浊环砂石过滤器过滤后上冷却塔冷却入池后,再经过果核粒过滤器由管道泵进入层流水池。整个水系统中均为闭环控制,因此,需要对层流水系统进行排查。

图3 八钢热轧浊环及层流冷却水系统工艺流程

4 层流冷却系统失水排查及改进措施

4.1 层流轧线管路失水及处理

4.1.1 层流系统回水排查

2018年3月中旬利用停机时间,对精轧末机架出口浊环冲渣沟与层流辊道下冲渣沟之间挡墙检查,未发现层流回水反串到浊环冲渣沟中,同时检查层流回水管沟未发现泄漏现象。因此排除了层流系统回水泄漏到浊环系统。

4.1.2 层流管路排查

(1)根据3月中旬202 系统压力0.25MPa 明显低于工作压力0.85~1.2MPa,流量311m3/h,停机沿管路排查发现层流侧喷系统管路上的卸荷阀工作压力为1.25MPa,检查确定为压力表故障(压力表表针失效不归零位),外网压力0.29MPa;关阀后单泵压力0.7MPa,流量285 m3/h,侧喷投用时段单泵压力0.43MPa,流量299 m3/h,由此确定泄压安全阀功能失效长溢流,随即拆卸泄压安全阀,发现阀芯弹簧断裂,阀体内腔与阀板接触闭合的阀座圈固定螺钉断裂松动,导致泄压安全阀失去调压作用,发现卸荷阀损坏。同时检测压力表表针在正常压力值(不归零)误导,当P202 泵系统压力降低到规定值时,安全阀无法自动关闭,导致管路水大量流失到浊环系统中。

(2)轧线节水措施对电气冷热检冷却水管路由净环水系统中P102 泵管路路改为浊环水系统中的P301 泵管路(见图1),达到净环水改为浊环水排放,施工单位在实施卷取区域冷却水管路改造中,错将层流管路P202 泵管路DN40 排水管路接入,造成层流P202 泵管路水泄入浊环系统中。

(3)受冬季钢材淡季影响,产线停机期间层流系统P20 管路中作为卸荷阀备用的入口手动阀阀体冻裂,现场改为钢管取代手动阀,也造成了该管路产生少量失水。

4.1.3 改进措施及效果

(1)层流系统P202 泵管路中更换了新的卸荷阀。

(2)恢复了层流系统P202 泵管路中备用卸荷阀管路入口的手动阀。

(3)将气冷热检冷却水管路由层流系统P202泵管路改为浊环水系统P301 管路。

(4)制定层流系统流量和压力精度管理标准,建立层流冷却设备异常状态的检查确认制度。

改进措施实施后,4月6 日后层流水池水位达到要求,层流每小时补水量35m3达到正常范围。

4.2 层流外网反冲洗水管路失水排查

经过对轧线管路排查和治理,层流失水状况得到好转,但在4月中旬新水补水又出现峰值,在泵房HMI 画面显示,还是层流冷却水池水位低,新水以80m3/h 的水量大量的补水,随即对水处理系统排查,发现过滤间至预浓缩池之间的绿化带有大量的积水。经过检测是过滤罐反冲洗水,判定为水处理反冲洗水管路漏水,对绿化带开挖后,发现钢管上有大量腐蚀孔洞泄露所致。

4.2.1 过滤罐反冲洗水管路漏水原因分析

根据层流冷却水系统工艺流程图,分析反冲洗水漏水造成层流水池失水的原因:浊环冷却塔进水管给层流补水76m3/h,浊环池水位低于3m,将无法给层流系统补水。浊环过滤罐每天反洗水有800m3进入预浓缩池,通过预浓缩池处理后,送入平流池,最终送入浊环池补充水位。预浓缩池反洗进水管路(管径φ400mm)多处锈蚀孔洞漏水,预浓缩池产出清水无法送入平流池,造成浊环水位低,无法往层流冷水池补水,是造成层流系统失水主要原因。

过滤罐反洗出水电动阀门多数关闭不严,过滤间反洗总管路一直有水流出,造成应进入层流水池的水量减小,是次要原因。

4.2.2 改进措施及效果

更换了锈蚀的预浓缩池反洗进水管路,由于锈蚀管道管壁内壁腐蚀严重,在地面上重新铺设新的管路,替换地下管路;针对管路中间部分阀门关不严,要求现场操作工手动关闭层流反洗出水手动阀。改进过程中更换了部分阀门,实施改进后层流补水正常,层流再未发生失水现象。

5 结束语

通过对热轧层流水池失水原因的查找和改进措施实施,解决了热轧层流失水问题,通过制定相应的管理和技术措施,并予以固化,使热轧补充新水量得到有效管控,用水指标进一步降低,降低了热轧用水的消耗。对标国内先进企业热轧水消耗指标,八钢热轧用水指标还有进一步下降的空间,还需要进一步挖潜。