链式退火炉电气系统的研制

万喜新,邓 斌,王学仕

(中国电子科技集团公司第四十八研究所,湖南 长沙410111)

目前,国内制作触摸屏的工艺和生产水平不足,在生产过程中,制作触摸屏的原材料玻璃易碎,报废颇多,造成极大的经济损失[1]。提高玻璃韧性,可解决玻璃易碎问题。将玻璃进行退火处理可提高其韧性。链式退火炉主要用于玻璃的一次退火与再加工后二次去应力退火,能够提高玻璃的韧性[2]。

为保证产品退火处理的一致性,要求炉膛内温度均匀性高[3],研制了一种链式退火炉的电气系统,配合独特的炉膛设计实现链式退火炉温度精准控制,从而研制出满足玻璃退火要求的链式退火炉。

1 链式退火炉电气系统设计要求

根据实际工艺需求,链式退火炉的温度曲线如图1所示。此外,玻璃退火工艺对链式退火炉电气系统提出了以下要求:

图1 工艺曲线

(1)加热方式:电加热;

(2)电热元件:电阻丝;

(3)控温方式:PID智能控温,SCR可控硅模块控制、线性比例输出,控温精度±1℃,炉膛上下都要使用独立的温度控制系统,保温区炉膛内温度均匀性±5℃;

(4)网速控制:采用变频调速方式实现1~20 m/h可调。

2 加热系统设计

2.1 温区设计及分布

根据温度工艺曲线设计24个温区,温区上下采用独立控温系统,因此实际上是48路温控。根据炉膛大小和温度要求,由经验公式计算出24个温区功率分布,如表1所示。

表1 功率分配

2.2 加热电路设计

根据温区设计,可算出链式退火炉总功率达1 032 kW,主要消耗在加热部分。还包括清洗系统供电,抽风系统供电,传输系统供电。

由于温区多,加热功率大,因此电流也就大;为长期稳定工作考虑,有必要考虑降低电流,但又不能降低功率,因此只能提高电压。在不设置变压器的情况下,常用的交流加热电源是220 V或者380 V。选择交流380 V加热电源,据此设计电阻丝加热器,选择380 V规格的单相晶闸管调压器控制加热,在三相功率分布上尽可能考虑三相平衡,以减少对电网的影响。

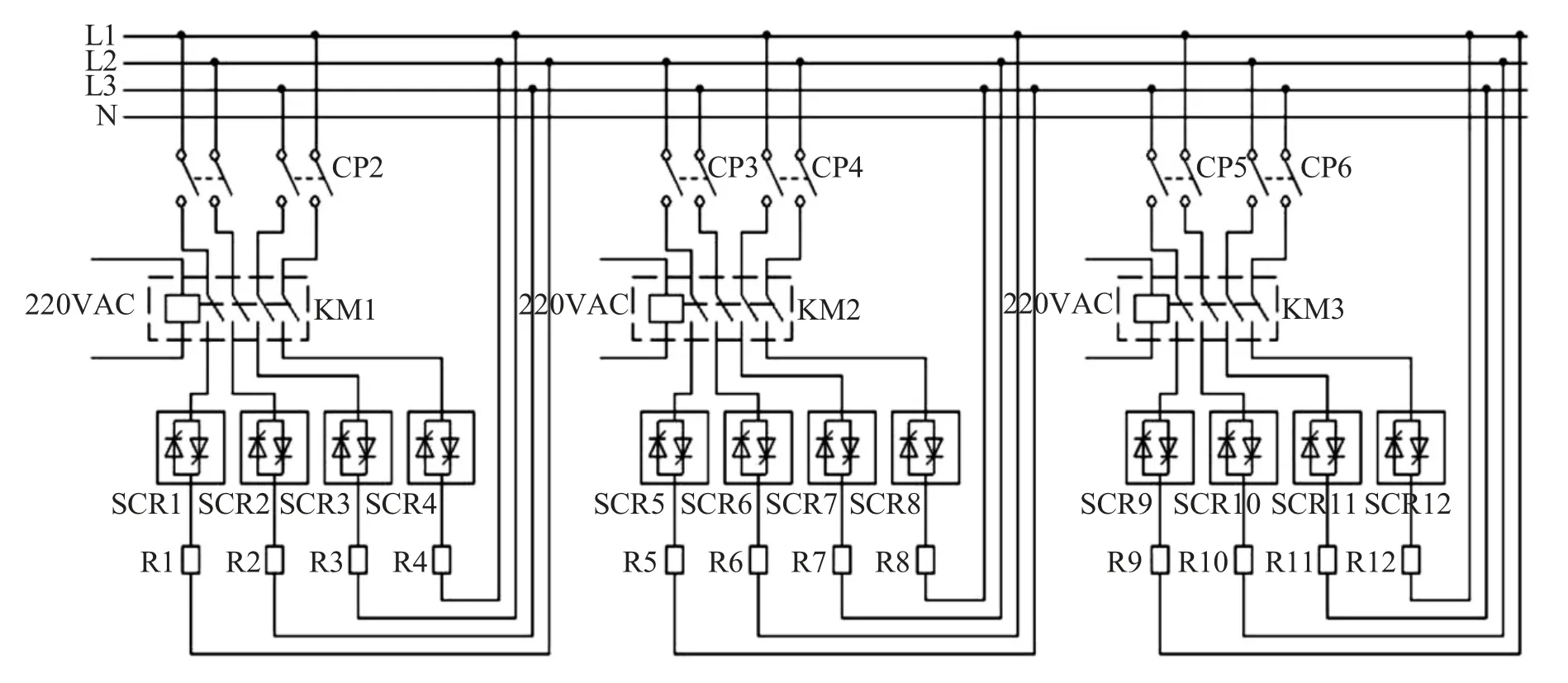

设备分为三大温区,即:升温区、保温区、降温区,每个温区设计上做到三相平衡,以升温区为例,配电原理和三相加热分配如图2所示。

图2 加热电路

保温区与降温区采用同样的配置,能做到理论上的三相平衡。

3 抗干扰设计

链式退火炉是大功率设备,设备总长40 m,总体上考虑设计安装,采用单独的电控柜。其采用的移相触发式的单相晶闸管调压器和变频器都是干扰源,会产生谐波干扰[4]。因此,如何避免干扰,是设计中应该考虑到的问题。

抽风系统和传送系统均通过控制变频器来实现其功能,变频器作为干扰源会产生谐波干扰,因此在每个变频器的输入端加一个进线电抗器,用于降低由变频器产生的谐波,同时也可用于增加电源阻抗,并帮助吸收附近单相晶闸管调压器投入工作时产生的浪涌电压和主电源的电压尖峰。进线电抗器串接在电源和变频器功率输入端之间。

寄生电容Cp存在于电机电缆和电机内部,因此变频器的PWM输出电压波形的开关翼部通过寄生电容产生一个高频脉冲噪声电流Is,使变频器成为一个噪声源[5]。由于噪声电流Is的源是变频器,因此它一定要流回变频器。

噪声信号回路如图3所示。图3中Ze为大地阻抗,Zn为动力电缆与地之间的阻抗。噪声电流流过此2个阻抗所造成的电压降将影响到同一电网上的其它设备造成干扰。此外,变频器的整流部分也会产生低频谐波,导致电网电压产生畸变。对于高频干扰,如果高频噪声电流Is有一条正确的通道,则高频噪声是可以得到抑制的。如果使用非屏蔽电机电缆,则高频噪声电流Is以一个不确定的路线流回变频器,并在此回路中产生高频分量压降,影响其它设备。为使高频噪声电流Is能沿确定路线流回变频器,需要采用屏蔽电机电缆。电缆屏蔽层必须连接到变频器外壳和电机外壳上。当高频噪声电流Is必须流回变频器时,屏蔽层形成一条最有效的通道。

图3 噪声信号回路

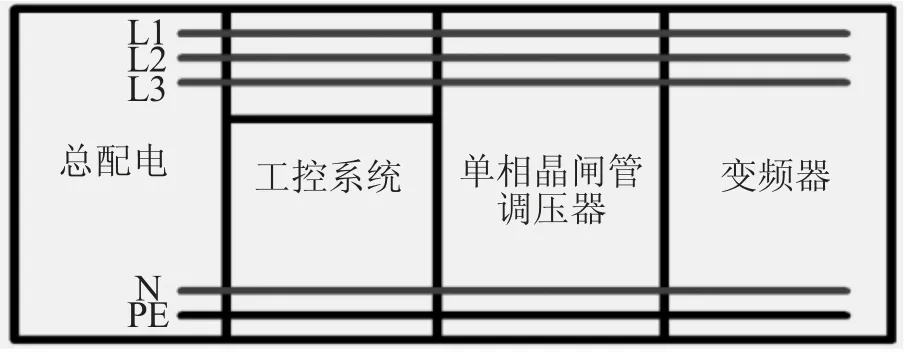

遵循产品类型和操作识别方便以及强弱电分开的原则进行电气布局,电控柜布局如图4所示。

图4 电气布局

4 控制系统设计

根据项目总体要求,需要对控制对象进行分类统计。

(1)温度控制部分

退火炉有24个温区,每个温区分为上下两部分单独控温,有利于调整温度均匀性,这就要求能设置48个温度数据,在24个温区之后还有4个自然冷却区,每个区有一根测温热偶,自然冷却区不加热,不需要设置温度,但需要监控温度,因此温度显示要求能显示52个温度数据。在手动状态下能调节48个加热区的PID参数。

(2)传输、抽风控制部分

传输、抽风部分所采用的电机均是变频器控制,底层控制变频器采用RS485通讯方式实现,界面设置和显示变频器的频率(传输部分设置和显示速度)。

(3)IO状态

界面显示3个设备状态,运行、停止、紧急停止;人工操作启动或停止升温区、保温区、降温区3个大区的加热,启动后有IO状态反馈显示,同样传输、抽风部分也需人工启动和停止。48个单相调压器报警复位IO信号和变频器的报警复位信号需从界面发出。监控水流量,严重错误报警时伴有蜂鸣声音,能够消除蜂鸣声。

(4)报警信息

显示报警内容(提示解决办法),有48个单相调压器和15个变频器,水流量监控,超温报警(48)、升温延时(断偶52根)。

即硬件上有138个IO点,100组模拟量信号需处理。

4.1 控制系统硬件构成

链式退火炉控制系统采用总线控制系统和温度控制库来实现,总线控制系统方便应用于分布式控制系统,现场接线,模块化组合,可靠性高[6]。工控系统的构成如图5所示。

图5 系统构成

触摸屏作为人机交换,设置和显示工艺参数,工业PC作为处理核心,运行主控程序,耦合器和各种模块组成一个单独的站点采集和发送信号,各站点通过总线与工业PC相连,主控程序通过总线接受各站点信号和给各站点发送命令。

4.2 温度控制系统

温度控制是玻璃退火工艺控制系统中最重要的环节,也是链式退火炉核心部分,工件加热要求空间内温度均匀恒定,保证立体空间内的温度对各工件都能起到充分加热的作用,因此控制效果的好坏直接决定着产品的质量。要保证温度均匀性,首先控温的精度要保证,那么要求保证温度的检测精度,其次要有相应的灵活方便的控制算法。16位高精度的温度测量模块分辨率0.01℃。TwinCAT中的温度控制库,可以方便的实现温度PID控制,多段PID,以及串级温度控制,模糊温度控制算法,因此能满足项目控温精度±1℃的要求,从而为满足温度均匀性要求奠定基础。

基于PC的控制方式,可以灵活应用多种PID温度控制算法实现温度场控制快速稳定,只需要增加模块,没有通道数限制。温度控制算法输出可以有模拟量输出、脉冲量、PWM输出等多种方式,并且能够根据一路输入信号产生多路与之相关的控制信号输出,而不需要经过信号放大器隔离放大。在链式退火炉中,炉膛上下设有独立的加热控制区,可采用一路输入两路输出(成比例关系)易于改动。

在链式退火炉中,温区数量庞大,可通过调用TwinCAT温度控制模块进行软件控温,实现了多温区的温度控制。

5 结束语

链式退火炉最重要的部分莫过于温度控制和均匀性要求,也是最难实现的指标,±5℃的均匀性要求使大多数的设备厂商望而却步,经过设计、装调,使链式退火炉完全满足了指标要求。

通过在炉膛左、中、右、上四个方位放置4根测温热偶,接至温度测试仪上,生成测试曲线,从现场测试效果来看,关键工艺温区-保温区的温度均匀性完全能够满足指标要求,达到了±2℃,满足玻璃退火的工艺要求。