组合式钢模板在海底隧道工程中的应用

乔光 ,王坤 ,张超

(1.中交一航局第三工程有限公司,辽宁 大连 116083;2.天津市水下隧道建设与运维技术企业重点实验室,天津 300461)

1 工程概况

大连湾海底隧道建设工程北岸项目及干坞项目涉及到沉箱、现浇沉管隧道、胸墙等混凝土结构的预制和现浇。其中,预制类沉箱30 个,现浇类沉箱 35 个,沉箱尺寸由40 m×22 m×16.5 m 至10 m×5 m×5.2 m 不等,部分沉箱设有企口等异形结构。北岸现浇沉管隧道430 m,为等宽五孔矩形箱涵结构,结构横向宽41.3 m,单段纵向长30 m,结构总高11.4 m,施工断面尺寸大。预制胸墙198 块,L 形,长度及宽度均不超过10 m,尺寸相对较小。如此多形式的混凝土结构预制和现浇施工需要大量的模板,为了满足各种现浇和预制结构,达到模板合理的周转使用,特采用了组合式大型钢模板[1-2],模板可由小块组合成大块、由大块转换成小块,提高效率,节省费用,应用于工程中取得了良好的实施效果。

2 组合式钢模板施工应用

2.1 模板制作原则及特点

1)新型组合外模通过紧固螺栓将各标准模板块及异形模板块连接成整体,即小片模板组拼为大片模板整体使用。

2)模板加工采用高精度数控自动化设备,各模板块间面板设为凹凸口连接形式,模板块间通过M20 螺栓按照200 mm 间距紧固,且拼接接缝每1 m 间距设置调平稳销,保证模板拼缝严密及平整度。

4)模板支立完成通过对拉螺栓连接固定,对拉间距控制在900 mm。

2.2 模板块尺寸设计

根据现场需求,设计模板块尺寸类型主要有A 型—F 型6 种,其他异形块模板根据实际情况而定。标准块尺寸如下:

1) 高 4.1 m 标准块 2 种:A 型模板块:4.1 m×2.7 m;B 型模板块:4.1 m×0.9 m;

2) 高 1.5 m 标准块 2 种:C 型模板块:1.5 m×2.7 m;D 型模板块:1.5 m×0.9 m;

3) 高 0.5 m 标准块 2 种:E 型模板块:0.5 m×2.7 m;F 型模板块:0.5 m×0.9 m。

模板块根据设计尺寸制作完成,制作完成后的标准模板块形式见图1。

图1 A 型模板块形式Fig.1 Form of A-type formwork

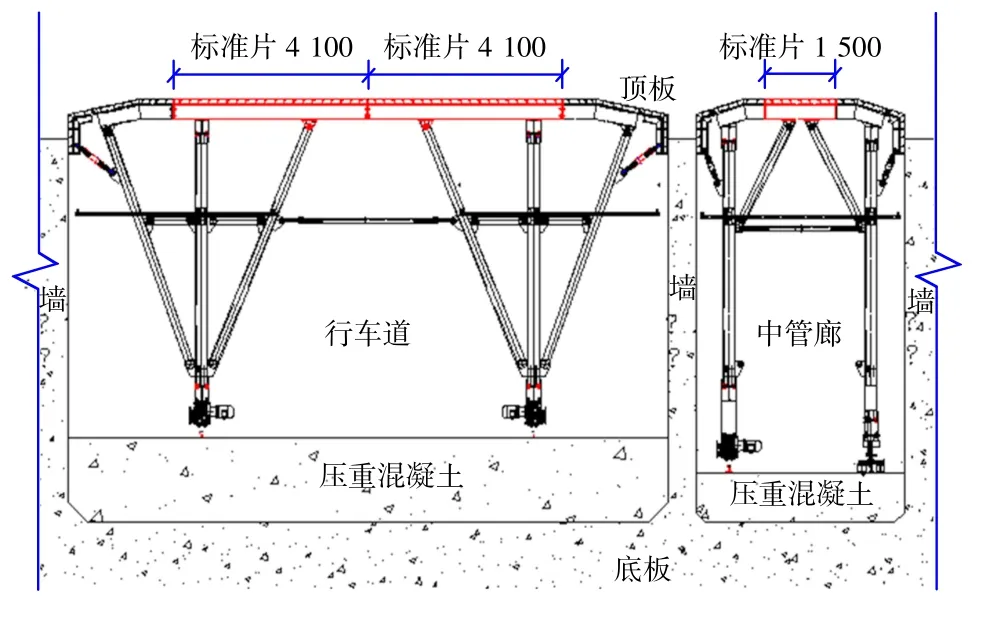

2.3 模板预拼装

组合式钢模板可适用于沉箱、胸墙,也可应用于现浇沉管主体结构中,作为沉管隧道顶板底模使用,刚度大、整体性好,同时可根据各结构施工分层高度配置不同高度模板[3]。沉箱钢模板平面拼装形式如图2,沉管隧道组合钢模板见图3。

图2 沉箱模板平面组装Fig.2 Plane assembly of caisson formwork

图3 沉管隧道组合式模板应用Fig.3 Application of combined formwork for immersed tunnel

组合式钢模板标准片高度为4.1 m,其适用于浇筑高度在4 m 内任意平面结构,当浇筑高度超过4 m 时,需组拼加高钢模板。以沉箱模板为例,现场组拼方法如下:

1)4.1 m 高标准片模板组装

模板组装前,选择平整的场地,满足大片模板组装需求。采用30 号工字钢制作模板组装钢平台,钢平台表面测量找平并加固牢靠。

第一步将4.1 m 高标准模板块平放在组装钢平台上,逐片对接严密,模板板面向下、背面朝上。

第二步连接模板拼缝处M20 螺栓及稳销。每道拼缝螺栓分2 次紧固完成,首先紧固单号螺栓,然后紧固双号螺栓,最后穿入稳销并紧固,模板拼缝处连接实景见图4。然后模板背部安装20 号工字钢背肋,同时安装模板上下两端的对拉兼吊装用支座[4],支座与双拼32 号槽钢连接固定,最后安装模板走台。

图4 模板拼缝连接Fig.4 Formwork joint connection

2)加高型模板组装

当模板需用高度超过4 m 时,将A 型—F 型模板块组合加高,即在4.1 m 高模板上部增加其他模板块模板,组合高度5.6 m 模板步骤为:第一步首先组装高度4.1 m 标准模板块成型;第二步在已组装成型的模板上部,组装高度1.5 m 标准模板块。连接模板横向及纵向拼缝处M20 螺栓及稳销,找正模板整体平整度;第三步安装加固背肋、顶部拉座及模板走台等。模板走台安装在下部4.1 m 标准模板块上,模板整体拼装图见图5。

图5 模板整体拼装图Fig.5 Overall assembly of formwork

2.4 模板安装及拆除使用

模板预拼装好后,即可进行模板的支立安装。

2.4.1 模板支立安装

沉箱采取分层浇筑的方式,分层高度控制不超过4 m。以沉箱模板施工为例,施工操作步骤如下:

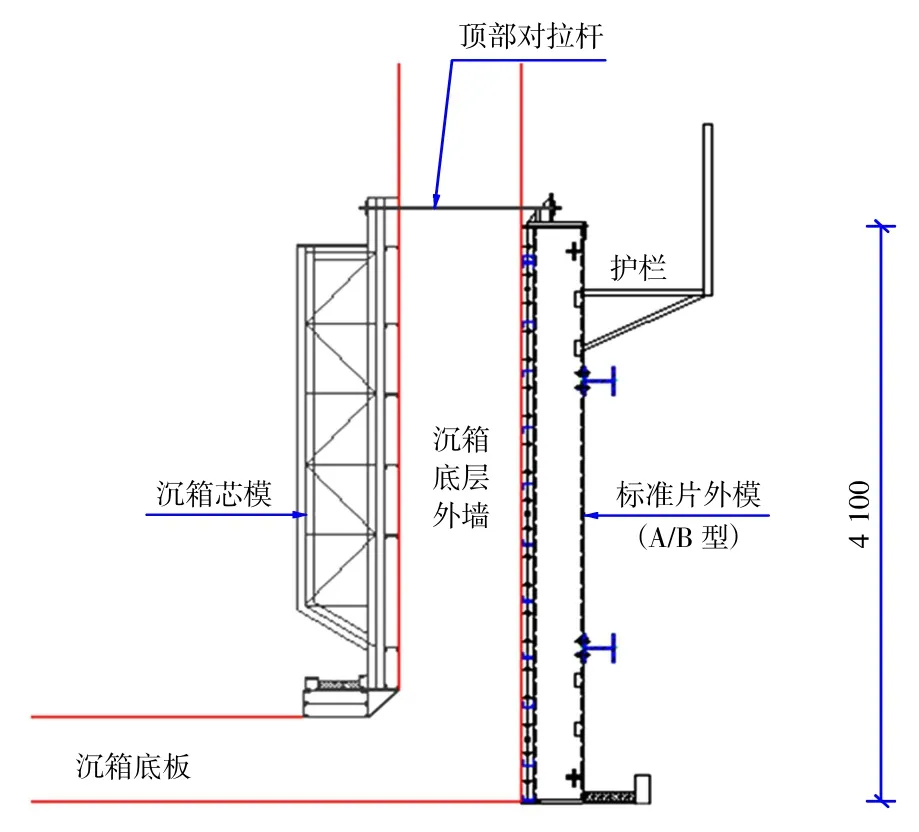

1)当沉箱底段一次浇筑高度为4 m 时,沉箱芯模与外模之间顶口采用对拉杆固定,而芯模下部支顶在底盘上,外模下部与施工平台的预埋件间固定[5]。沉箱底段芯模与外模连接形式见图6。

图6 沉箱底段芯模与外模连接形式Fig.6 Connection between core formwork and external formwork of caisson bottom section

2)当沉箱接高段一次浇筑高度为4 m 时,沉箱芯模与外模之间顶口采用对拉杆固定,而芯模下部支顶在沉箱内部工作平台上,外模下部与沉箱已浇筑墙体内预留圆台螺母固定。沉箱接高段芯模与外模连接形式见图7,沉箱接高段外模支立实景见图8。

图7 沉箱接高段芯模与外模连接形式图Fig.7 Connection between core formwork and external formwork of caisson elevated section

图8 沉箱接高段外模支立Fig.8 External formwork erection of caisson elevated section

施工步骤如下:

①将施工台座清理干净,绑扎沉箱底段钢筋。

②整体吊安沉箱芯模,按放线位置首先支立单号底盘及单号芯模,钢筋绑扎完成后支立双号底盘及双号芯模。

③固定沉箱芯模,将芯模底部与底盘固定,连接好芯模之间的顶部对拉螺栓。

④采用模板吊架,整体吊装第一片底段外模到位,将外模底部用丝顶子与平台预埋件支顶固定,同时连接好芯模及外模顶部对拉螺栓。

⑤顺时针安装第二片外模,吊放模板于第一片旁就位并找正垂度,将第一、二片转角螺栓连接好[6-8],同样方法支立余下的外模。

2.4.2 模板接高或接长施工

1)同等宽度标准模板块可任意接高,标准模板块高度模数共分为4.1 m,1.5 m,0.5 m 三种,模板可组拼高度由0.5~6.1 m 不等。如现场组拼5.6 m 高模板,即用A 型模板块与C 型模板块拼接,模板组拼成型后整体对拉固定。

2)同等高度标准模板块可任意接长,标准模板块宽度模数共分为2.7 m,0.9 m 两种,模板可组拼长度为0.9 m 的倍数;当长度不满足0.9 m 倍数要求时,拼接使用异形模板块。模板拼接形式同上。

3) 接高段模板支立采取吊装提升式方法施工,其他施工方法同底段。

2.4.3 模板拆除施工

统一采用起重机配合模板拆除,模板拆除按照模板支立逆顺序施工。模板拆除后,打磨除锈后刷油保养,重复使用。

3 结语

组合式大型钢模板已在大连湾海底隧道工程中正式应用,在沉箱、胸墙及沉管结构中施工效果良好。经实际工程验证,此模板形式较常规钢模板大幅提高周转次数,大大减少成本投入。标准片可自由组合拼装使用,模板顶部及底部仅通过对拉杆完成固定,安装及拆除施工简便,效率高。同时,组合片间均由螺栓连接,无需焊接,改制模板效率可提高1 倍,大大节省人工及材料费,且施工安全性好。组合式钢模板适用于各种平面混凝土结构,尤其是高大墙体结构,通用性较高,可进一步推广应用。