长输管道试压头的射线检测方法探讨

李向东,周学军,王子龙

1.大庆石化安全环保工程监督站,黑龙江大庆163714

2.中国石油长庆油田分公司技术监测中心,陕西西安 710018

3.吉林亚新工程检测有限责任公司,吉林吉林132021

长输管道在进行分段试压时,需要使用一个称之为试压头的重要部件。对该试压头焊口的检测,其要求与主线路一致,即要求进行100%射线检测。由于长输管道的设计压力通常较高,其强度试验最高压力为设计压力的1.5倍,并且稳压时间一般为4 h,压力较高,稳压时间长,存在一定的安全风险,因此试压头的无损检测显得尤为重要。利用以往的检测经验对试压头进行检测时,需要经过一系列复杂的计算,检测效率相对较低,本次在大庆石化某项目长输管道试压头焊缝检测中,辅助采用了计算机软件AutoCAD对试压头、射线源焦点位置等实物进行1∶1比例绘图,确定了检测区角度和长度,并对中心有障碍物的试压封头焊口射线检测工艺进行优化[1-5],由此提高了检测效率。以下介绍该次检测的方法与经验,以期为类似项目提供借鉴。

1 试压头的设计与结构

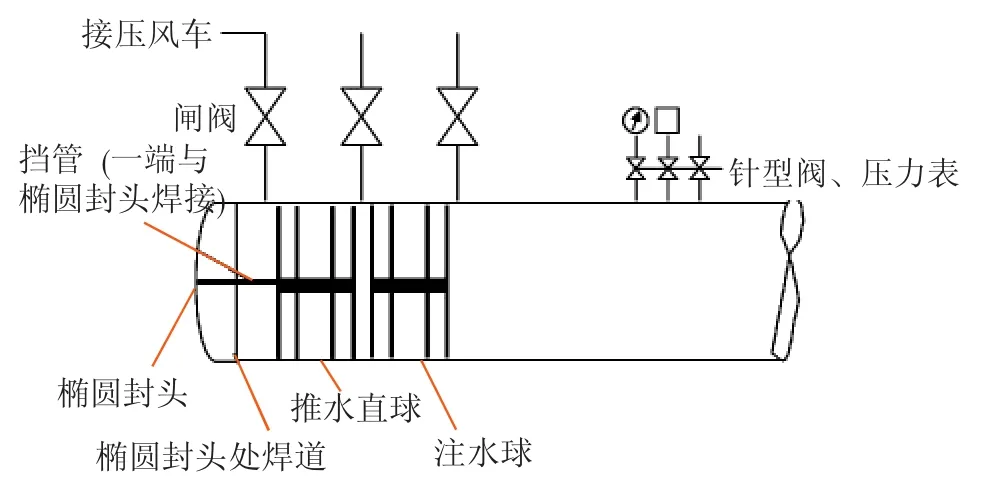

在进行试压头设计时,为避免发生卡球,通常情况下,上水隔离球选用直板双向球,以便在管道试压结束后可以作为反向扫水球使用,但是要使上水隔离球最后作为扫水球使用,必须确保球到上水末端时不被卡在试压头端部,要解决这个问题,需要在试压头最端部排水阀门外侧加装一只小阀门,在上水过程中,先在隔离球前端充入一定水量,在上水过程中小阀门始终处于关闭状态,这样上水球就不可能进入该阀门。在试压结束后,通过向该阀门通气,就可以把球赶出试压头,所连接的端口作为下个试压段的供水口与后续流程连接。因此,设计的试压头具有如图1所示的结构,即将椭圆封头、挡管、闸阀、针型阀、压力表等安装在一段直管段上,而椭圆封头与直管段采用焊接的结构形式,由此构成了试压头。

图1 试压头示意

2 中心有障碍物试压头检测工艺的CAD辅助设计

(1)中心有障碍物试压头检测工艺存在的问题。在对封头与直管焊接形成的环向对接焊缝进行检测时,常采用双壁单影检测技术。但这种试压头,要使用挡管(见图1)以保证推水直球、注水球与封头之间的距离。由于挡管的存在,挡管遮挡部分无法被检测,见图2。因此,应对中心有障碍物的试压封头焊口设计满足检测要求的射线检测工艺。

图2 遮挡部位底片影像

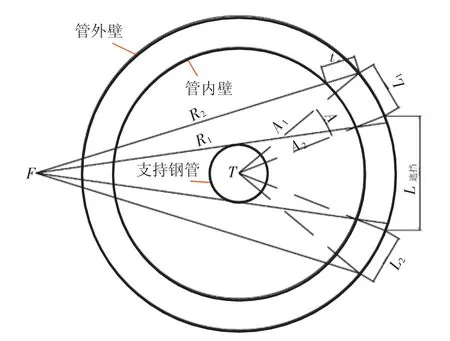

(2)中心有障碍物的试压封头焊口满足检测要求的射线检测工艺设计。图3所示为射线束的覆盖范围,射线束的覆盖由L1、L2和L遮挡构成。在进行检测工艺设计时,为在满足标准中对K值要求的情况下对L1、L2进行检测,通过调整射线束焦点F的位置,优化L1、L2的长度,使之满足式(1)、式(2)要求,从而对试压头焊缝实现分段检测。

图3 射线束覆盖范围示意

式中:L1、L2为检测区长度,L遮挡为遮挡区长度。

K值限定条件:查现行SY/T 4109—2015得到K值的最大值Kmax,通过式(2) 计算Tmax。

式中:K为透照厚度比;Kmax为透照厚度比最大值;Tmax为最大透照厚度;T为检测区公称厚度。

使用CAD进行1∶1绘图,确定检测区角度和长度,同时进行优化,具体步骤如下:

第1步:根据所选择的射线机型号,确定射线源焦点位置F,以F为起点向L1绘制R1和R2,其中R1要与支撑钢管T外径相切。

第2步:改变R1与外壁的位置,测量最大透照厚度t,当满足t=Tmax时,固定R1位置。

第3步:从钢管圆心向L1引2条角度辅助线A1和A2。A1与R2在外壁相交,A2与R1在内壁相交,见图3。

第4步:测量检测区角度A,确定L1检测的范围。

第5步:计算检测次数。

第6步:对检测次数进行优化,优化后进行分段检测。

(3)CAD辅助设计的中心有障碍物试压头检测工艺的工程应用。对直径为φ60 mm的挡管以及规格为φ356 mm×6.4 mm的管道使用的试压头进行实际测试,焦距506 mm,分成20个检测区,通过10次透照对整个周向焊缝进行了检测。试验使用的试件见图4。检测照片见图5,从图5可见,照片的灵敏度和黑度均达到标准要求。

图4 试验用试件

图5 试验试件的检测结果

3 结束语

通过使用计算机AutoCAD辅助设计的中心有障碍物试压头检测工艺,检测底片的灵敏度和黑度均能够达到标准要求,切实提高了检测效率,节约了时间成本。在本建设项目实际实施中,共计使用试压封头10个,采用本射线检测方法累计使试压工序的工期提前了近2 d。