大口径管道陡坡段坡顶全自动焊接预制及溜管下沟施工方法

梁国俭,姚道玉

1.中国石油管道局工程有限公司第一分公司市场开发中心,河北廊坊 065000

2.中国石油管道局工程有限公司第一分公司工程技术部,河北廊坊 065000

2019年,中国石油管道局第一工程分公司承建的中俄东线天然气管道工程(黑河-长岭段)第二标段,位于孙吴县境内及五大连池地区,管道长度72.89 km,管径1 422 mm,全线存在多处大于15°的陡坡。由于受到内焊机爬坡能力和焊接铁水受重力下垂等的影响,因此对于大于15°的斜坡,全自动焊接工艺无法使用。该公司根据现场实际勘察,结合以往的施工经验,经过反复研究论证,确定采用“坡顶预制+溜管下沟”的方式进行施工,最终成功解决了全自动焊大于15°陡坡段施工的难题,收到了良好的施工效果,保障了施工安全与施工质量,取得了显著的经济效益和社会效益。

1 地质条件

地质勘察报告和现场踏勘结果揭示:本区域地质分为两层,第①层为残积土、粉质黏土,呈灰褐色,可塑,主要包含黏土矿物、砂土等,土质均匀性一般,局部夹圆砾薄层,层厚0.5~1.5 m,土石等级为Ⅱ~Ⅲ级;第②层为强(中)风化花岗岩,呈黄褐色,为中粒结构,块状构造,主要矿物成分为石英、长石等,节理裂隙发育,风化程度不一,用风镐和爆破开挖,最大揭露厚度2.0 m。

2 总体施工方案和作业流程

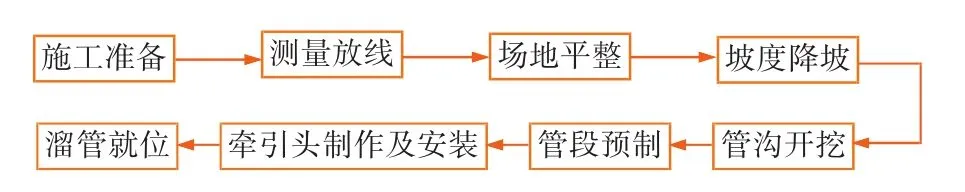

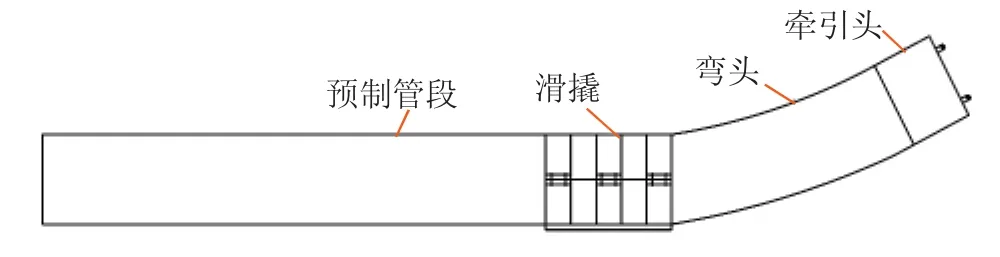

“坡顶预制+溜管下沟”的施工方案是:根据陡坡地形特点,采用挖掘机开挖管沟,同时采用全自动焊接工艺[1]在坡顶预制满足陡坡敷设需要的管段(含弯头)[2-4],并在预制管段两端各焊接一个牵引头,溜管前采用多台大吨位吊管机将预制管部分牵至坡顶外,而后通过配置在坡脚的吊管机牵引和坡顶的吊管机尾溜(注:尾溜就是在坡顶处对管道尾部进行牵拉,同时控制管道牵拉速度,以保证管道在溜管过程中稳定可控)将管道安装就位。溜管过程示意见图1,施工作业流程见图2。

图1 溜管过程示意

图2 施工作业流程

3 关键施工环节的技术措施

3.1 施工准备

第一,详细勘察施工现场,充分掌握现场实地资料。熟悉施工图纸,了解工程的有关情况,即管材壁厚、规格、防腐等级要求,热煨弯头的角度、位置,管沟挖深等。第二,对进行陡坡施工的机械设备如挖掘机、吊管机等进行检查,确保施工设备性能良好,工器具安全可靠,无故障作业。第三,在溜管作业前,项目部组织对机组人员进行安全、技术及施工方案交底。第四,管道溜管前对所有参建员工进行安全教育和现场演练,并对现场风险点进行识别,做好安全防护措施,使机组全员掌握溜管过程中产生的安全风险、处置措施及个人职责分工。

3.2 测量放线

按照设计桩位用GPS或全站仪放出管道中心线、作业带边界线和降坡边界线,在边界线和管道中心线撒白灰。

3.3 场地平整

坡顶管沟暂不开挖,采用人工配合挖掘机对坡顶、坡底场地进行平整,清理场地内杂物,场内地表不得泥泞,不得有冻土、积雪和其他容易造成设备溜滑的杂物。

3.4 坡顶降坡

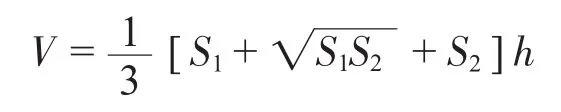

其一,为避免管道发送时在坡顶弯点处产生过大的弯曲应力[5],保证管道施工安全,在坡顶管沟弯管处降坡处理。其二,削方降坡前,根据设计图纸对山体坡度、线路走向进行复核,计算出削方降坡土石方量,施工后请监理(业主)、设计代表现场确认。其三,由于管道发送过程在坡顶位置进行,管道与沟底之间的摩擦力较大,为避免管道防腐层直接与管沟接触磨损防腐层,在此处铺设细土垫层,厚度500 mm,上面铺设300 mm厚袋装细土,总厚度不小于800 mm。其四,按下式台体体积公式进行削方量计算:

式中:S1为上底面积,S2为下底面积,h为计算深度。

3.5 管沟开挖

采用4台30 t级挖掘机由上向下开挖管沟,1台配液压镐破碎岩石、1台挖管沟、2台进行接力倒运,其中堆土侧的堆土距离沟边不小于1 m,堆土高度不超过1.5 m;另一侧堆土距离沟边不小于4 m,以满足挖掘机行走和保证后续管沟清理的需要。同时及时清理沟壁石块,不得有预坠的石块。

为避免溜管过程中划伤防腐层,管沟挖深比设计标高超挖0.5 m,沟底宽度不小于3 m。溜管前在管沟底部满铺袋装细土,厚度不小于200 mm,袋装细土上方铺设300 mm厚细土,总厚度不小于500 mm。同时,在沟壁两侧500 mm高度范围内铺设袋装细土,厚度不小于200 mm。细土铺设完毕后,应保证管沟顺直,不得有凸起和下凹,弯头段应圆滑过渡[6]。

3.6 管段预制

其一,焊接前对坡长进行精确测量,保证预制管段长度与坡长一致。其二,在坡顶处采用全自动焊接工艺预制所需管段,两端弯头采用自由口连头工艺焊接[1]。其三,焊口检测合格后,及时进行防腐补口补伤作业[2]。

3.7 牵引头制作及安装

3.7.1 牵引头制作

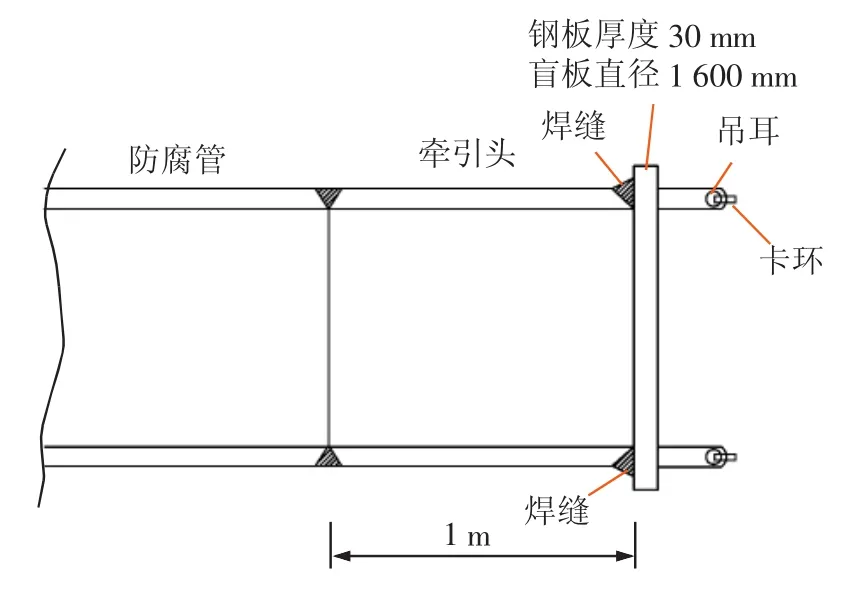

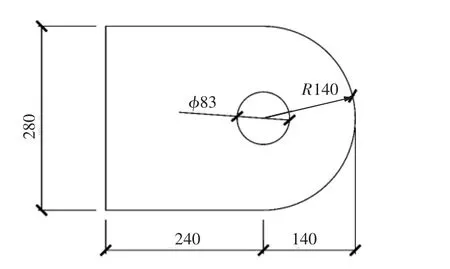

牵引头由短节、圆形盲板及3个吊耳焊接制成。钢管规格为D1422mm×21.4mm,长度为1m;盲板、吊耳、加强肋板均采用厚度为30 mm、材质为Q235的钢板制作;盲板直径为1 600 mm,吊耳尺寸为380 mm×280 mm。牵引头、吊耳及肋板结构如图3~图5所示。

图3 防腐管牵引头示意

图4 吊耳尺寸

图5 肋板尺寸

盲板与钢管满焊连接,保证与钢管同心,吊耳沿直径为1 422 mm的圆周按夹角120°均布。吊耳和钢板间焊接加强肋板,肋板尺寸150 mm×100 mm。

牵引头构件均采用手工电弧焊,焊条型号为E4303。焊接时选用技能水平好、责任心强的焊工施焊,并对焊道进行仔细检查和打磨处理,保证焊道质量。

3.7.2 焊缝及吊耳受力分析

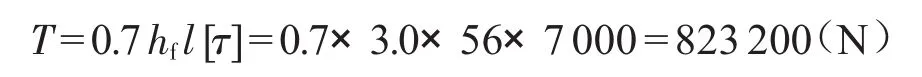

第一,焊缝许用拉力计算:

式中:hf为焊缝高度,本项目取值3.0 cm;l为焊缝的总长度,本项目取值l=28 cm×2=56 cm;[τ]为Q235钢焊缝许用剪切应力,[τ]=7 000 N/cm2。

单个吊耳焊缝实际受到的拉力为:

式中:580 200 N为钢丝绳拉力。

吊耳受拉安全系数:

因此,吊耳焊缝满足强度及安全要求。

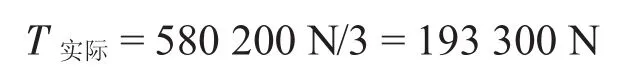

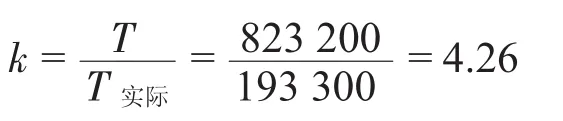

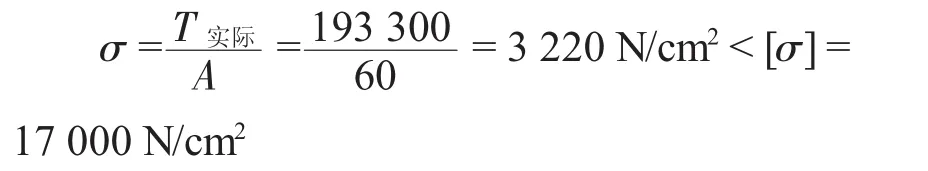

第二,吊耳受力计算:

式中:[σ]为Q235钢许用拉应力;A为吊耳危险截面积,A=(28-8) ×3=60(cm2)。

因此,吊耳自身强度满足要求。综上所述,吊耳在溜管中满足作业要求。

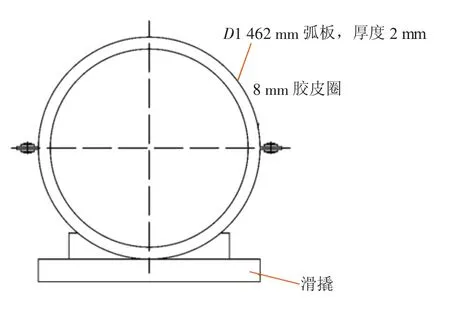

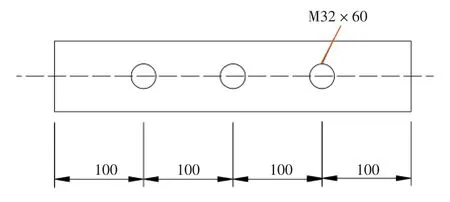

3.7.3 滑撬装置的加设

在溜管下滑过程中,为保护坡底弯头,同时防止弯头下滑和受拉后倾斜转向,前端直管段加设滑撬装置,弯头部位用橡胶圈绑扎保护,在弯头前端焊接牵引头,其结构如图6~图8所示。

图6 滑撬牵拉装置结构示意

图7 滑撬牵拉装置结构示意

图8 滑撬牵拉装置结构示意

3.7.4 牵引头安装

牵引头与预制管段两端的热煨弯头通过焊接连接。吊耳上安装卡环,卡环采用30 t卸扣。

3.8 溜管

3.8.1 溜管前准备工作

(1)防腐层保护。管道前端、中间支点处防腐层和收缩套(带)易受到损伤,为避免此损伤,在溜管前用竹坯子将管道前端20 m范围内和补口位置进行包裹,用铁丝捆扎牢固。在坡脚铺设细土垫层,厚度600 mm,上面铺设200 mm厚袋装细土,保证总厚度不小于800 mm。在坡脚管沟内设置与管沟同宽且高2 m、厚0.5 m的袋装细土墙,以防弯头碰撞。

用红油漆在预制管1/3管段处做出明显记号,方便指挥人员观察判断。由于坡顶弯头及牵引头移位后朝向地面,为避免牵引头和弯头受损,提前在坡上牵引头落地点开挖一个4m×2m×2m的土坑。

(2)钢丝绳及设备检查。在前端的牵引头上安装牵引钢丝绳,在尾端的牵引头上安装尾溜钢丝绳。安装前需检查钢丝绳是否有断丝、断股、钢丝严重磨损、钢丝严重锈蚀等现象,缺陷严重的钢丝绳不得使用,对于轻微缺陷的钢丝绳应进行强度折减处理。同时对起重设备和起重配件进行整体检查,重点检查刹车可靠性和动力系统。

(3)预制管移位。根据实际吊装吨位需要,采用多台吊管机起吊,先将预制管段吊运至管道中心线上。预制管移动时,吊装吊管机将预制管缓慢吊起并向前移动,待首台吊管机行走至坡顶弯头位置时,拆卸吊带,将吊管机退回至末端位置后再次入位进行吊管,各吊管机以此类推,直至将预制管移位至预制管1/3管段处后,将预制管停放在坡顶。预制管移位如图9所示。

图9 预制管移位示意

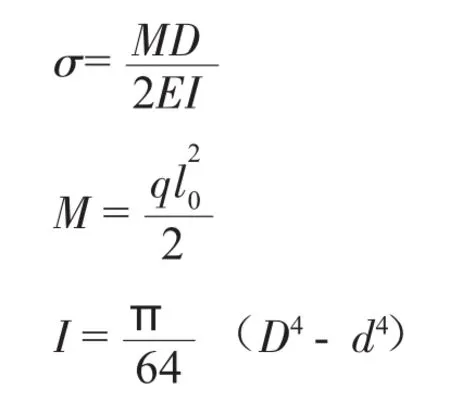

(4) 悬空状态下管段强度(应力σ)计算[7]:

式中:M为管道弯矩;D为管道外径,取142.2 cm;E为弹性模量,取2.1×107N/cm2;I为管道的惯性矩;q为单位长度管道质量,取74.5 N/cm;l0为管道悬空段长度,取6 500 cm;d为管道内径,取137.92 cm。

X80钢管许用应力[σ]=56 000 N/cm2;代入数据得σ=0.23 N/cm2<[σ],因此,当管段悬空65 m时,管道应力小于许用应力,管道是安全的。

3.8.2 溜管过程中受力分析

从预制管牵引、下压和下滑3个阶段对预制管的受力进行分析。

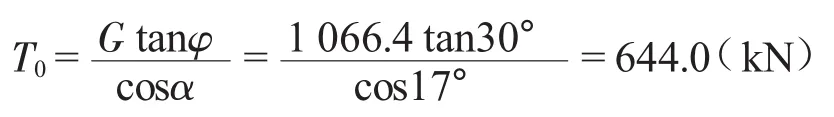

(1)预制管牵引力计算及设备选用。当管段处于65 m悬空、77 m着地状态时,牵引力为:

式中:T0为钢丝绳牵引力;G为管段总重量,取1 066.4 kN;φ为干土壤内摩擦角,取30°;α为钢丝绳与水平方向之间的夹角,经计算α=17°。

根据90 t的吊管机的行走速度与牵引力的关系曲线可知,每台90 t的吊管机牵引力为300 kN,为满足牵引力需求,需要配置3台90 t吊管机。牵引钢丝绳规格为φ32 mm-6*19-1670,破断拉力580 kN,使用工作拉力232 kN,牵引力644.0 kN,单台吊管机受力214.7 kN,需要1根钢丝绳方能满足需求(钢丝绳使用工作拉力232 kN>单台吊管机受力214.7 kN)。坡脚每台吊管机采用1根钢丝绳,单根长度为180 m,3台吊管机共配置3根各长180 m,总长540 m的钢丝绳。

(2)预制管下压过程受力分析:

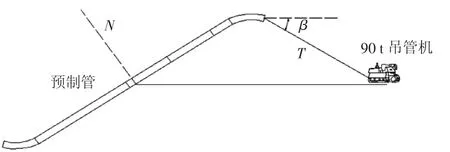

第一,预制管下压过程牵引力计算及设备选用。假设在预制管中点处、在预制管完全进入管沟前,坡上吊管机所受力最大,见图10。坡上采用80 m长钢丝绳。

图10 预制管下压过程示意

由静力平衡方程可得:

式中:G为预制管和牵引头自重,其中预制管(带弯头)自重1 066.4 kN,牵引头自重取40 kN,故G取值1 106.4 kN;N为地面对预制管中点的支持力;α为坡角度,取23°;T为与坡上吊管机连接钢丝绳拉力;β为坡上钢丝绳与水平夹角,经计算80 m长钢丝绳与地面的夹角为19°(钢丝绳与吊管机连接高度取1 m)。

经计算得到:T=580.2 kN。通过控制吊管机的行走速度,使1台90 t的吊管机产生牵引力在300 kN以上,3台90 t吊管机即可满足牵引需求。

尾溜牵引钢丝绳规格为φ28 mm-6*19-1670,破断拉力500 kN,使用工作拉力151.5 kN,牵引力580.2 kN,单台吊管机受力193.4 kN,需要2根钢丝绳方能满足需求(使用工作拉力151.5 kN×2=303 kN>单台吊管机受力193.4 kN)。坡顶每台吊管机采用2根钢丝绳,单根长度为80 m,3台吊管机共配置6根长80 m、总长480 m的钢丝绳。钢丝绳吊耳采用插编方法插编,且满足插编标准要求。

第二,预制管下压过程弯曲应力计算[7]。经分析当管道牵引的重心处于坡顶角时,管道受到的弯曲应力最大。此时管道易出现瘪管现象。

管道悬空状态最大弯矩M为:

式中:T为与坡上吊管机连接的钢丝绳拉力,取580000N;β为坡上钢丝绳与水平的夹角,取19°;L为13根钢管长度,取13 760 cm;q为每厘米延长管道重量,取74.5 N/cm。

相关数据代入3.8.1节的应力计算公式求得:σ=0.088N/cm2,X80钢管许用应力56000N/cm2,因此管道在发送过程中是安全的,不会出现管道失稳现象。

(3)溜管下滑过程受力分析。溜管下滑过程示意见图11。

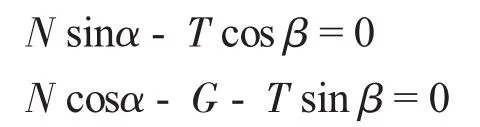

由静力平衡方程得到:

式中:G为预制管和牵引头自重;φ为土内摩擦角,取18°;T为尾溜拉力;α为坡角度,实际为23°。

尾溜拉力经计算为101 kN,考虑坡下弯头对口调整,坡上采用3台90 t吊管机,即可满足下滑需求。综上所述,为满足溜管需求,坡顶和坡脚各需设置3台90 t吊管机。

3.8.3 钢丝绳及设备检查[8]

安装前需检查钢丝绳是否有断丝、断股、钢丝严重磨损、钢丝严重锈蚀的现象,缺陷严重的钢丝绳不得使用,对于轻微缺陷的钢丝绳应按照起重规范进行强度折减处理。同时对起重设备和起重配件进行整体检查。

牵引管道以前,对设备进行系统检查,检查刹车抱带可靠性,实地对每台吊管机牵引力进行测试,根据实际数据、施工方案中计算的力学数据进行牵引设备数量的调整,以保证安全系数n不小于1.5(即:n=300×3/580.2=1.55,其中580.2 kN为与坡上吊管机连接钢丝绳拉力,300 kN为1台90 t的吊管机产生的牵引力)。

3.8.4 管道牵引

坡下各吊管机同时缓缓启动,当牵引钢丝绳都处于受力状态时停止,检查连接点卡环和钢丝绳是否正确连接,钢丝绳是否拧股,确定没有问题时正式开始牵拉。

在坡下吊管机牵引的同时,坡顶移位吊管机将坡上尾部弯头吊离地面,当管道缓缓行走,尾溜吊管机牵引钢丝绳处于平直状态时,暂停坡下的牵拉,检查坡上尾溜钢丝绳的使用卡环、钢丝绳是否正常。若没有问题则逐步撤离吊装吊管机,牵引吊管机继续牵拉,尾溜吊管机在半受力状态下缓缓前行。

预制管道开始上翘时管道尾溜钢丝绳受力最大,管道处于最危险状态,这时尾溜吊管机钢丝绳均要处于受力状态,通过吊管机现场操作控制钢丝绳张紧程度,使吊管机钢丝绳均匀受力。坡下吊管机缓缓向前行走,坡上尾溜吊管机缓缓行进,预制管前端慢慢贴向管沟沟底,通过坡下吊管机的缓慢牵引,坡上尾部吊管机在工作状态下,前端悬空管段由悬空状态缓慢接触沟底,直至完全贴向管沟。

当管段完全贴向管沟后,进入溜管状态,在坡顶和坡下吊管机的相互配合下,实现坡顶到坡脚的溜管,最后管段全部进入管沟。

在整个作业过程中,现场需有经验的专职起重人员进行指挥,站在坡顶拐角能够看清所有吊管机作业的地点,通过钢丝绳的张紧状态判断吊管牵引和尾溜的工作情况,决策各个吊管机的工作状态。所有吊管机操作手、现场指挥和安全员全部配备对讲机,达到管段从发送到就位过程统一协调的目的,保证管段的顺利就位。同时,指挥员、安全员要确保站在设备作业路径之外的安全地点,作业工人完成辅助工作后撤离至安全地带。

4 结束语

对于口径大、质量大的钢管陡坡全自动焊接施工,采用本工法溜管下沟,保证了施工进度和施工安全,减少了对环境的破坏,同时节约了施工成本,这种工艺具有明显的“安全、节省、环保”优势,解决了全自动焊接在大陡坡地段施工的困难,其经验可为以后类似工程提供借鉴。