不同焊接工艺对S32205钢管焊接接头性能的影响

赵承先,陈兆坤,杨永磊,张祖禄,王长文,王玉利

1.中国石油天然气第七建设有限公司,山东青岛 266300

2.青海油田格尔木炼油厂,青海格尔木 816099

在实际焊接过程中发现,对于同样的焊接工艺,选用不同的保护气体对S32205双相不锈钢管焊接质量(即铁素体与奥氏体的相比例、耐腐蚀能力)有较大的影响;同样采用GTAW和SMAW焊接方法焊接,由于受热不均及温度变化等工艺因素,会影响双相钢焊接接头中两相比例,当焊接材料选定后,不同焊接方法对双相钢焊接接头性能也会造成较大影响,为此,开展了本项目的实验研究工作。

1 焊接试验

1.1 试验材料、设备及焊接方法

试验用钢管S32205执行标准为ASTM A790M-10,规格为φ168.3 mm×10.97 mm;焊丝ER2209执行标准为AWSA5.9,规格为φ2.4mm;焊条E2209-16执行标准为GB/T 983,规格为φ3.2 mm。上述材料化学成分的质量分数如表1所示。

表1 材料化学成分(质量分数/%)

试验设备采用逆变式直流弧焊电源,采用GTAW和SMAW两种焊接方法进行焊接。

对于焊接保护气体,当采用钨极气体保护焊时,一组试验采用纯氩气体(体积分数为99.999%Ar)进行焊接保护;另一组试验坡口侧采用体积分数为98% Ar+2% N2混合保护气体进行焊接保护,背面采用纯度为99.999% Ar(体积分数)的纯氩气体进行焊接保护。

1.2 焊接工艺制定

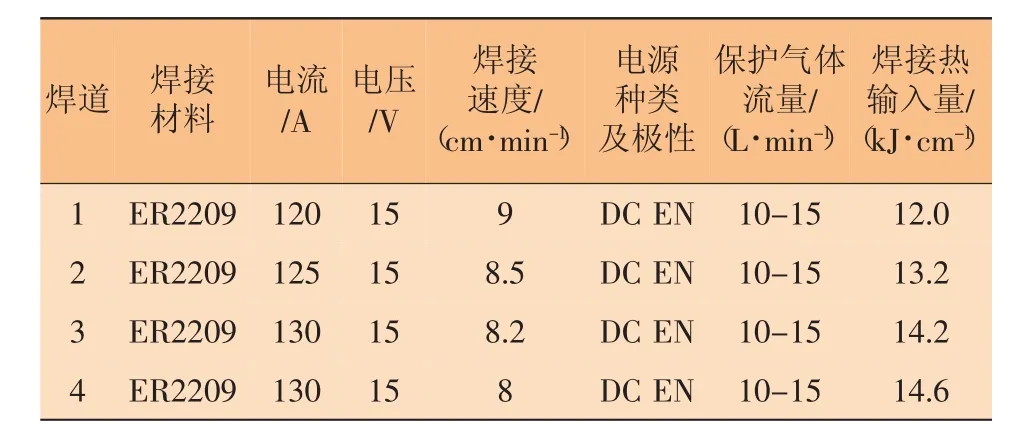

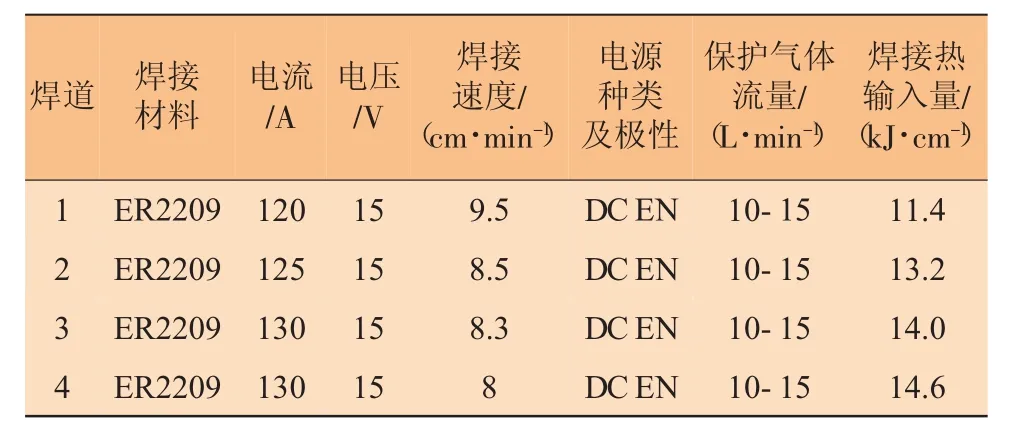

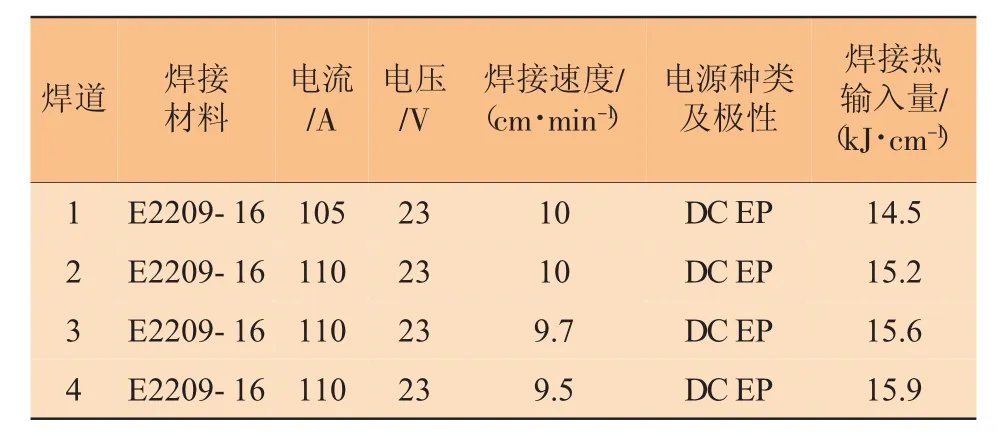

焊接双相不锈钢一般不需要预热,但当焊件厚度过大或环境温度过低时,为防止冷却过快造成焊缝和热影响区铁素体含量过高,必要时要采取预热措施。为严格控制热输入亦采用多层多道焊,但要控制好后焊焊道对前层焊道的热处理作用,有利于焊缝金属中的铁素体相和奥氏体相维持在相对平衡的状态,焊接热输入量一般控制在9~16 kJ/cm范围内。另外,焊接时还必须控制好层间温度,层间温度控制在≤150℃的温度区间范围内较为适宜[1]。坡口形式见图1。试验采用纯Ar保护气的焊接工艺参数见表2,采用混合保护气的焊接工艺参数见表3,采用焊条电弧焊的焊接工艺参数见表4。

图1 坡口形式

表2 采用纯Ar保护气的GTAW焊接工艺参数

表3 采用混合保护气的GTAW焊接工艺参数

表4 SMAW焊条电弧焊工艺参数

2 检测结果与讨论

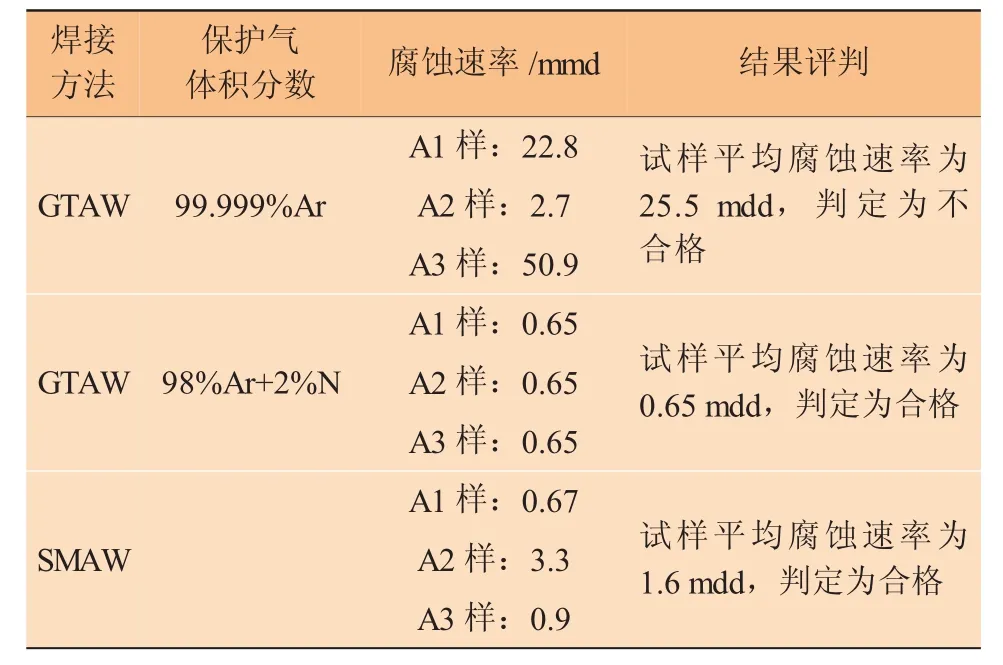

(1)有害金属间相检测。两种不同保护气体下的GTAW焊接接头和SMAW焊接接头的有害金属间相检测试验(C法:FeCl3腐蚀法)结果对比见表5、图2~图4。

表5 有害金属间相检测结果

图2 采用99.99%Ar保护气GTAW焊接试样

图3 采用98%Ar+2% N2保护气GTAW焊接试样

图4 SMAW焊接试样

结果表明,采用钨极气体保护焊方法焊接时,当选用纯氩(体积分数99.999%Ar)作为保护气体焊接的接头,焊接过程中由于受热循环影响使部分N2元素丢失,接头的组织和性能发生变化,限制了铁素体向奥氏体转变,焊缝的耐腐蚀性能也随即降低;而选用体积分数98%Ar+2% N2混合保护气体焊接的接头,添加到混合气体中的N2元素能在焊缝结晶过程中维持组织平衡,补充了N2元素在焊接过程中的损失,奥氏体比例提高,而Ni调整两相平衡,从而使接头的力学和耐腐蚀等性能得到强化和提高,保证了焊缝焊接质量要求。

采用焊条电弧焊方法焊接时,选用的焊材成分要跟母材成分相近,特别是Ni和N2的含量必须满足焊缝组织要求,并且Ni含量略高于母材,这样经过冶金和化学反应,可得到理想的双相组织结构。试验结果表明,采用焊条电弧焊焊接接头的耐腐蚀性与采用98%Ar+2% N2混合气体焊接的接头耐腐蚀性虽稍有差别,但同样满足技术要求。

(2)力学性能检测。选用两种不同保护气体的GTAW焊接接头和SMAW焊接接头,依据NB/T 47014—2011标准进行拉伸、弯曲和低温冲击等试验,得到如表6所示的试验结果[2]。

表6 检测结果

结果表明:虽然各项试验指标都达到了技术条件要求,但采用体积分数98%Ar+2%N2保护气的GTAW各项指标优于SMAW焊接的试件和采用保护气体体积分数为99.999%Ar焊接的试件。

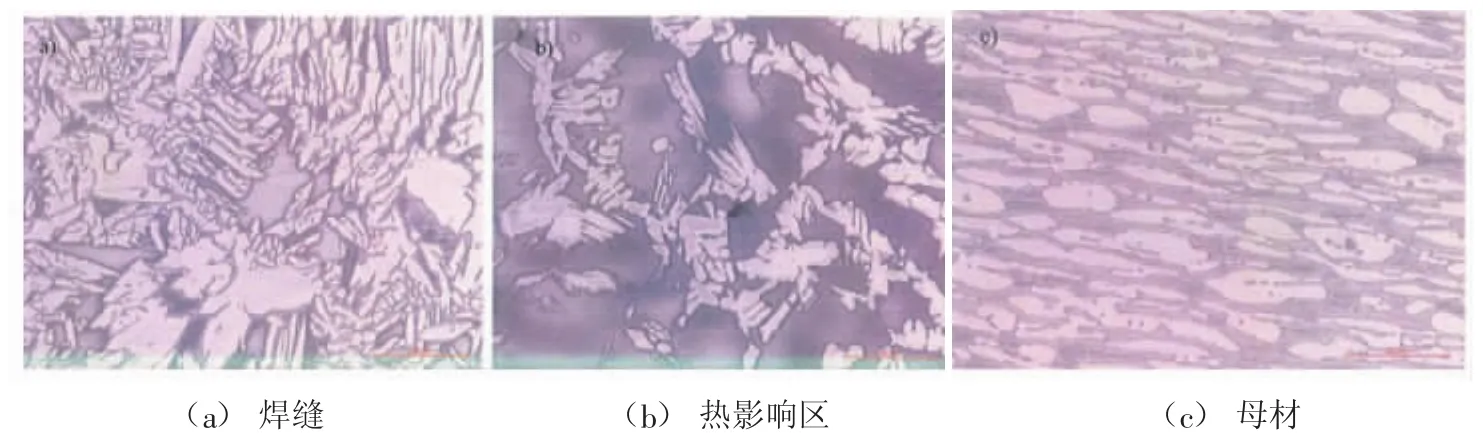

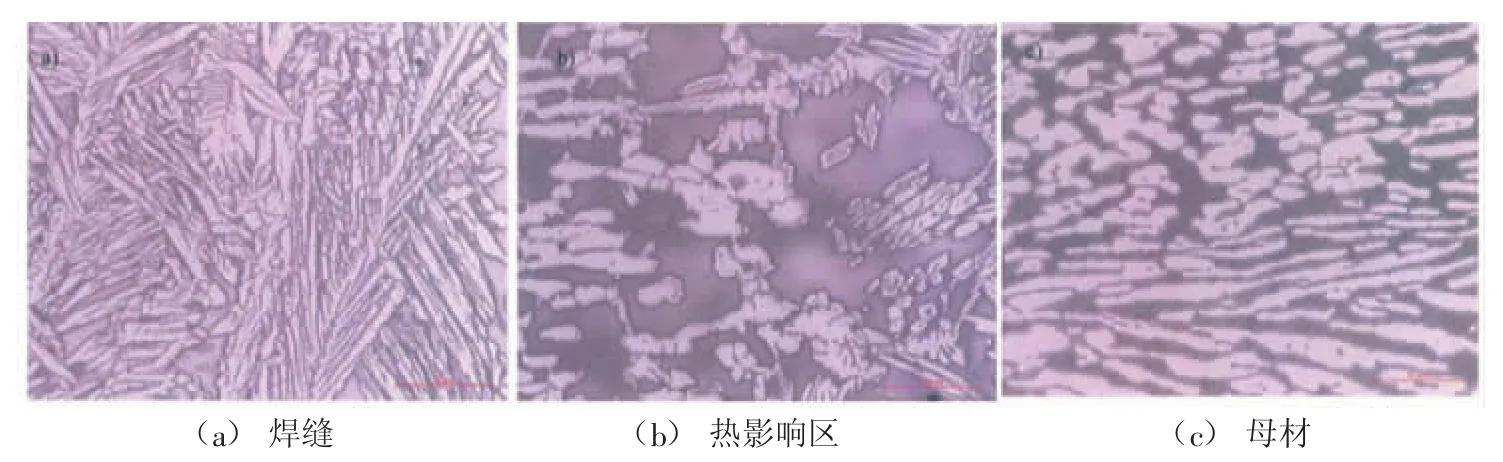

(3)显微组织检测。依据GB/T 13298—2015标准对钨极气体保护焊(采用两种不同保护气体)和焊条电弧焊两种焊接方法下的焊缝、热影响区和母材进行显微组织检测。检测结果表明:采用保护气体积分数为99.999%Ar焊接的试件,未能达标;采用体积分数98%Ar+2% N2保护气的GTAW和SMAW焊接的试件,焊接接头符合验收标准要求,见图5~图6。

图5 钨极气体保护焊试样显微照片(500×)

图6 焊条电弧焊试样显微照片(500×)

(4) 铁素体检测。依据GB/T 13305—2008标准,对钨极气体保护焊(采用两种不同保护气体)和焊条电弧焊两种焊接方法下的焊缝、热影响区的铁素体进行检测。检测结果表明:采用保护气体体积分数为99.999%Ar的GTAW焊接的焊缝和热影响区不达标,而采用保护气体体积分数为98%Ar+2% N2的GTAW焊接的焊缝和热影响区和SMAW焊接的焊缝和热影响区,其铁素体含量均符合验收标准要求。焊缝及热影响区铁素体体积分数如表7所示。佳,氮和镍还能增加和稳定奥氏体相比例[4]。

表7 焊缝及热影响区铁素体体积分数/%

因此当采用钨极气体保护焊焊接时,除制定合理的焊接工艺,选择适中的焊接参数外,利用在保护气体氩气中合理添加一定比例氮气的方法,不仅能延缓金属间相的析出,而且还可以提高焊接接头的力学性能和耐腐蚀性能,这是获得合理双相组织的关键。当采用焊条电弧焊时,焊接材料的选用也应遵循提高镍和氮元素这一原则,以获得良好的双相钢接头性能[5]。

从检测结果中可以发现,焊缝和热影响区中铁素体相体积分数在40%至60%之间,奥氏体相体积分数在60%至40%之间,说明采用98%Ar+2% N2混合保护气的GTAW焊接接头和采用SMAW焊接方法焊接的焊接接头均能满足产品技术要求;又通过计算铬当量和镍当量,对照舍弗勒组织图,判定这种相比例的双相钢焊接接头质量最好,且采用98%Ar+2% N2作为保护气的GTAW的相比例优于SMAW的相比例。

(5)关于氮、镍作用的讨论。试验表明,镍和氮都是奥氏体形成元素,氮元素在母材中的作用非常重要,氮元素能保证焊缝金属和焊后热影响区内形成足够量的奥氏体,而且氮形成奥氏体和扩大奥氏体元素的能力远超镍,高温下氮稳定奥氏体的能力也比镍大,能有效阻止焊缝焊后单相铁素体产生,还能阻止有害金属相的析出[3]。

如果选用的焊材化学成分与母材相同,则在焊接热循环作用下,焊缝金属的铁素体量急剧增加,甚至出现纯铁素体组织,采用奥氏体占优势的焊缝金属能有效抑制焊缝中铁素体含量增加。可通过在焊接材料中提高镍含量或加氮的方法来获得理想的双相钢组织结构,焊材的选用通常选用镍含量比母材镍含量高出2~4个百分点的焊材,在焊接材料中氮元素比镍元素优化焊缝金属组织性能的效果更

3 结束语

通过试验的方法,揭示了不同保护气体及不同焊接方法对双相不锈钢各项性能的影响,明确了焊条电弧焊和采用98%Ar+2%N2混合气体进行保护的钨极气体保护焊的焊缝质量优于纯氩气保护的焊缝,这对实际生产中S32205双相不锈钢的焊接具有普遍的指导意义。