渤海导管架平台钢桩的设计与工程实践

周健状

中海油能源发展装备技术有限公司设计研发中心,天津300452

海上油田的生产一般以固定设施为基地。钢制固定平台是目前海上油气田生产中应用最多的一种结构形式,其中又以导管架式平台居多。导管架平台依靠桩固定于海底[1],桩基础支撑上部组块和导管架的重量,同时抵抗环境荷载对平台的作用[2],对平台的安全性至关重要。

桩的设计是平台设计的重要内容之一,主要包括以下参数:桩的直径、入泥深度、壁厚、斜度、分段长度、间距、数量等[3],以上参数的确定需要综合考虑上部组块的重心、土质信息、环境荷载作用、桩的可打入性、桩的自由站立、海上施工资源能力以及桩的构造要求等因素。

具体到钢桩的设计,需结合工程实际情况,落实规范的各种要求。因项目具体情况的不同,设计理念和理解的不同,工程实践中针对具体问题的做法各不相同。广泛结合项目经验,遵循规范的要求,关注设计方法的可操作性,总结和梳理渤海导管架平台钢桩的设计要点,为钢桩的设计与优化提供借鉴。

1 设计基础数据

桩设计的输入数据包括:第一,上部组块的重量重心;第二,土壤参数,包括但不限于轴向桩承载力设计参数表、极限桩承载力曲线;第三,环境条件数据,风、浪、流、冰、地震参数等;第四,海上施工资源,浮吊、驳船等;第五,桩锤资料;第六,结构设计规格书;第七,设计依据的规范。其中,上部组块的重量重心直接关系到桩的规格,而土壤参数则作为打桩工况的输入条件直接影响打桩计算结果。上述两项作为桩设计的关键输入数据,需在桩设计前明确。环境条件数据主要影响桩的在位计算结果。海上施工资源中,浮吊的吊高能力往往成为桩分段长度的控制因素。

2 设计内容与接收标准

导管架平台的桩设计日渐成熟,逐渐发展为一套系统的分析和校核方法,在工程实践中应用广泛。主要包括如下内容:

(1)在位分析——静力分析。静力分析中,重点关注桩基承载力和桩身应力。对于操作工况,桩基承载力安全系数应大于2.0;对于极端工况,桩基承载力安全系数应大于1.5。另外,桩的设计应具备足够的抗拉承载力,考虑最小的上部荷载的拔桩工况,桩基承载力安全系数应大于1.5。在静力分析各工况中,桩身应力UC值应小于1.0。需要说明的是,对于极端工况,杆件的容许应力可放大1.33倍。

(2)在位分析——地震分析。地震分析中,类似静力分析,重点关注桩基承载力和桩身应力。对于强度地震工况,桩基承载力安全系数应大于1.2;对于韧性地震工况,桩基承载力安全系数应大于1.0。在韧性地震工况中,桩身应力UC值应小于1.0。需要说明的是,在地震工况桩身应力校核时,容许应力可放大1.70倍。

(3)桩的自由站立分析。桩的自由站立分析是要考虑接桩的长度必须保证当桩锤放在顶端时桩的应力要满足要求[4]。即桩的悬臂端在桩锤重力、桩自身重力的联合作用下,截面受压和受弯的组合UC值小于1.0。

(4)桩的可打入性分析。桩的可打入性分析重点关注打桩过程中的桩身应力和锤击数。打桩过程中,桩身应力应小于0.9 Fy(屈服强度)。锤击数则用来判断是否拒锤。拒锤标准为:连续1.5 m范围内锤击数超过300/0.3 m,或0.15 m范围内锤击数超过800/0.3 m。

(5)桩腿连接强度校核。对于渤海海域的平台,桩与导管架腿之间多采用灌浆方式,且在导管架腿的顶部设置皇冠板与桩连接。工程实践中,考虑皇冠板为主要的传力构件,在设计中单独校核。皇冠板的焊缝连接在静力工况和地震工况时均应具有足够的强度,能可靠传递桩腿间的荷载。

必要时,还需要进行桩的起吊分析、疲劳分析等。

3 钢桩设计要点与工程实践

3.1 入泥深度设计

(1)适当的桩基承载力。钢桩的桩径和入泥深度连同土壤信息,直接决定了桩的轴向承载力。选定合适的入泥深度,保证钢桩可提供足够的承载力。入泥深度的确定应与桩径的确定综合考虑。所需入泥深度过大时,桩拒锤的风险明显增加,可考虑增大桩径,适当减小入泥深度[5]。表1给出了渤海区域现有平台的桩径和与其匹配的入泥深度,可作为入泥深度设计的参考。具体的入泥深度选取应以计算结果为准。

表1 渤海海域部分平台桩径与匹配的入泥深度

(2)桩尖所在土层位置。根据API RP 2A的规范要求[3],桩尖贯入所在土层的深度应大于2~3倍的桩径,桩尖距离所在土层底面的距离应大于3倍桩径。若桩尖所在层的下一层土壤具有相当的强度,那么就可以不考虑是否临近交接面。

实际项目中,土层往往很薄。入泥深度设计在兼顾承载力、可打入性、自由站立和经济性的前提下,尤其对于大直径钢桩,很难完全符合上述桩尖距离土层上下表面的距离要求[1]。

《海洋石油工程平台结构设计》解读如下:在考虑桩的入泥深度时,桩端所在层土的强度不应明显地高于下一层,即不应有下卧软土层。在有下卧软土层的情况下,很容易出现桩突然穿过硬层而到软土层,从而引起冲剪破坏。桩端越接近软土层、两层土的强度相差越大,这种潜在的危险就越容易发生[1]。

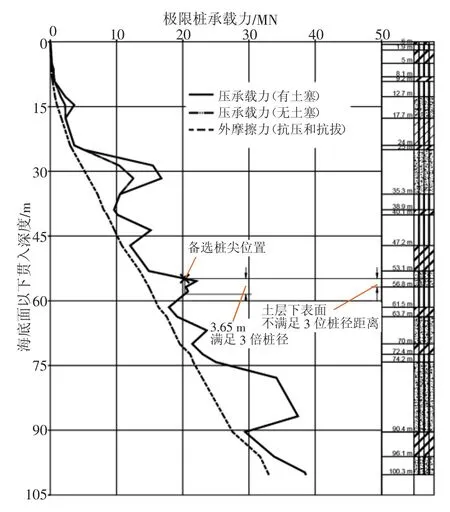

在位工况下,桩的安全系数大于1.5,上述桩突然穿过硬层导致冲剪破坏的情况仅可能发生在打桩工况。打桩时,桩锤锤击动力大于土壤抗力,桩逐渐下沉。桩端位于强土层时,桩锤需要的能效大,当桩端接近强土层的下边缘时,土壤抗力减小,若仍采用大能效,则有可能发生上述土层间的冲剪破坏。基于上述分析,设计入泥深度可基于极限承载能力曲线,令桩尖所在位置距离与之强度相当处的土壤位置大于3倍桩径,避免冲剪破坏。推荐的备选桩尖位置见图1(此图来自某海洋平台工程厂址勘察资料)。

图1 基于极限承载能力的桩尖备选位置

3.2 分段设计

渤海海域的平台,单桩的长度约在60~150 m。工程实践中,往往需要将桩划分为2~4段,逐段插入导管架,进行海上连接并打入到预定深度。桩的分段设计,需要适应海上浮吊吊高能力,满足桩的自由站立分析,且兼顾接桩位置要求。

3.2.1 浮吊吊高能力

渤海海域的导管架整体质量在200~2 000 t,其中又以1 000 t以下的居多。对于中小型的导管架,设计中常选取1 700 t及以下的浮吊。浮吊吨级越小,吊高能力也相应越小,浮吊的吊高能力往往成为桩的分段长度的决定性因素。

(1)桩的吊装高度。

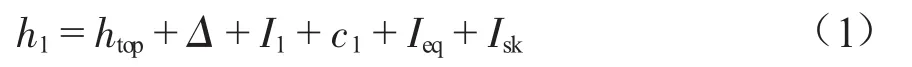

对于首段桩,桩的吊装高度:

对于非首段桩,桩的吊装高度:

式中:htop为导管架顶标高;Δ为净距,一般取3 m;I1为首段桩长;c1为首段桩切割余量;Ieq为起桩器高度;Isk为索具高度;b为上一节钢桩桩头长度;In为核实段桩长;cn为核实段桩切割余量;Ihm为打桩锤高度。

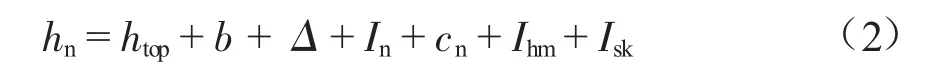

(2)浮吊的吊装半径。浮吊的吊装半径与浮吊的吊高能力具有一一对应关系。浮吊吊装导管架至预定位置就位后,起吊首段桩,插入导管架并进行打桩等作业。若非极特殊情况,浮吊自起吊导管架至打桩作业完成期间不移船。因此,浮吊吊装半径的核实,需综合考虑导管架的拖拉装船方向、导管架与驳船的相对位置、驳船与浮吊的相对位置,见图2。

图2 浮吊吊装半径核实

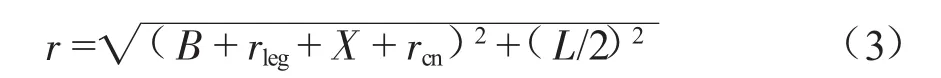

吊装半径:

式中:B为导管架水上水平层沿浮吊长度方向跨距;rleg为导管架主腿半径;X为碰球直径,一般取3~4 m;rcn为浮吊起吊臂的旋转中心至船边缘的距离;L为导管架水上水平层垂直浮吊长度方向跨距;y为导管架与驳船边到边的距离,根据实际情况考虑。

计算得到最大吊装半径r,根据吊高能力与吊装半径的对应关系,查得浮吊的吊高能力H。若H>max(h1,h2,…,hn),则吊高设计满足规范要求。

3.2.2 自由站立分析

钢桩的分段长度直接影响置锤时悬臂端的长度,进而影响自由站立结果。钢桩的分段长度越长,对自由站立的计算结果越不利。在自由站立计算应力过大时,可考虑减小分段长度,或局部加大悬臂桩段根部的壁厚,减小应力UC值。

3.2.3 接桩位置

桩段划分完成后接桩位置基本确定。工程实践中,倾向于在相对薄弱的黏土层中接桩。海上接桩作业,需要4~5 h甚至更长。长时间的接桩作业极易发生土塞。若土塞发生在高强度的沙土中,那么接桩完成后的打桩作业难度极高,这也是需在工程实践中极力避免的。具体接桩位置的可行性要以打桩计算结果为准,并不完全取决于黏土或沙土的性质。

3.3 壁厚设计

3.3.1 在位分析

桩的壁厚设置首先要满足在位工况下的强度要求。在静力工况和地震工况下,桩身应力UC值须小于1.0,且应留有一定的余量。

渤海海域的导管架平台桩的壁厚设置一般特征如下:桩的低端一般设置1.5 m长的加厚段,以对抗打桩过程的土壤阻力;桩顶至泥面以下至少20 m的范围内设置为加厚段,其中水面以下约10 m至桩顶还需要使用EH36的材质满足低温韧性的要求。桩的下部入泥深度大,受力小,设置为薄壁段。

3.3.2 自由站立分析

桩的壁厚设置直接影响自由站立计算结果。需要说明的是,对于自由站立段存在变截面的情况,危险截面数量可能不止一个,需要分别校核。危险截面位于悬臂桩端的根部以及壁厚变薄处[4]。

3.3.3 可打入性分析

桩的可打入性分析,目的是确定在选定的桩锤作用下,桩能够被打入到预定的深度,与此同时,桩身动应力不超过屈服强度的90%,满足规范要求。桩的壁厚设置应满足可打入性的要求[7]。

应当采用波动理论的分析方法来确定动应力的大小。工程实践中,通常采用GRLWEAP程序做可打入性分析。该程序基于史密斯1960年提出的波动方程理论,分析打桩时应力沿桩身的运动,计算桩身各点锤击应力及不同锤击数可克服的土阻力[7-8]。

需要注意桩的自沉深度(即溜桩)问题。桩的自沉深度即是在自由站立时,仅靠桩身自重进入海底泥面以下的初始入泥深度[9-10]。通常可根据GRLWEAP的打桩计算结果做判断,找到初始有锤击数时的对应入泥深度,此深度即为桩的自沉深度。该方法找到的是带桩锤的自沉深度。无土塞连续打桩工况,对应于自沉深度的上限,有土塞长时间停锤工况时,对应于自沉深度的下限。通常要求自沉深度的上限要小于首段桩停打时的预计入泥深度,否则有溜桩风险。若上述方法计算结果表明首段桩有溜桩风险,可考虑找到不带锤条件下的初始入泥深度。具体方法为:对比首段桩的重量与桩的极限承载力,找到对应的入泥深度。同样,要求此深度要小于首段桩停打时的预计入泥深度。

3.3.4 自由站立与可打入性的联合分析

根据API规范,由桩锤冲击造成的应力(动应力)和由轴向力与弯曲引起的应力(静应力)的合成不应超过钢材的最小的屈服强度。对于渤海海域平台的钢桩,自由站立和可打入性分析的组合应力往往高达300 MPa,甚至更高,这也是桩的壁厚、分段长度设计的关键控制因素。

桩的设计中,常用的方法之一是找到打桩计算中的最大桩身应力,以及自由站立计算中每一分段的最大轴向应力和弯曲应力,将上述三项应力求和,得到每一分段的最大应力。若每一分段的最大应力都小于钢材的屈服强度(355 MPa),则设计满足规范要求。

上述设计方法所采用的分项应力考虑了自由站立的分段情况,却没有考虑桩身应力随着打桩时刻、桩长度范围的变化。这在工程上是一种保守设计,考虑到自由站立与可打入性的组合应力是桩设计的控制因素,因此不可避免造成了钢材的浪费。为改善上述问题,近年来采用的如下改进做法:自由站立的最大轴向应力和弯曲应力仍以桩段做区分,提取到2~3组应力和(一般桩划分为2~3段);打桩计算的应力,也对应桩段划分情况,提取在特定2~3个入泥范围内,自由站立段对应的2~3组最大打桩应力。将上述自由站立的2~3组应力和与2~3组最大打桩应力进行组合,得到相应的2~3组最大应力。每项最大应力都小于355 MPa,则设计满足规范要求。

上述改进做法,将组合应力的计算具体到自由站立桩段上,在一定程度上减小了设计冗余造成的钢材浪费。缺点是,提取每一段桩自由站立部分的打桩计算应力时的数据量大。

3.4 构造要求

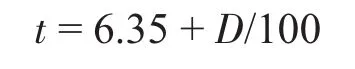

(1)最小壁厚。在桩的全长范围,直径与壁厚比值D/t应足够小,以防止应力在达到屈服强度前桩体发生局部屈曲。对于打入桩,预计打桩困难时,采用的最小桩壁厚不应小于参考文献[3]中公式的计算结果:

式中:t为壁厚,mm;D为直径,m。

(2)泥面处加厚段,是桩已经打入到预计深度后位于泥面附近的桩做加厚段,这个位置长期来看,桩的受力较大,常设置加厚的桩段。桩的设计中需考虑超打和欠打[11],因此应在泥面附近额外设置一定长度的加厚段。一般可考虑欠打时不超过6 m,超打时不超过3 m,据此相应调整泥面附近加厚段的设置长度。

(3)对称结构。工程经验表明,合理对称的平台设计,不但能适应历史的操作和风暴条件,也能更好地适应常规在位工况的偶然荷载。桩的设计亦然,基于有着相同壁厚、材料等级和贯入深度的对称基础,有较好的可靠性和强度储备[3]。不建议考虑方向性设计条件对桩进行非对称设计。

4 结束语

桩的设计是海洋平台结构设计的重要内容之一。系统总结了渤海导管架平台钢桩的设计要点,结合规范与工程经验,针对工程实践中的具体问题(桩尖所在土层位置的备选方案、桩的吊装高度与吊装半径核实、溜桩分析和自由站立与可打入性的组合应力校核)进行总结与分析,并提出了具有可操作性的具体建议做法,对类似的工程实践具有借鉴意义。

其中,关于自由站立与可打入性的组合应力校核,工程上的改进做法是将组合应力的计算具体到自由站立桩段上,这在一定程度上减小了设计冗余造成的钢材浪费。缺点是,提取每一段桩自由站立部分的打桩计算应力时的数据量大。