张力腿平台钢桩精就位技术研究

王浩宇,黄山田,李怀亮,魏佳广,刘 浩

1.海洋石油工程股份有限公司安装公司,天津 300452

2.中海石油深海开发有限公司,广东深圳 518067

张力腿平台钢桩精就位技术研究

王浩宇1,黄山田1,李怀亮1,魏佳广1,刘 浩2

1.海洋石油工程股份有限公司安装公司,天津 300452

2.中海石油深海开发有限公司,广东深圳 518067

随着我国进军深海油气田的步伐日益加快,深水张力腿平台(TLP)的安装任务日益临近,与传统的导管架平台不同,TLP平台没有类似限定钢桩位置的导管架结构,因此,钢桩的精确就位方式成为了TLP平台安装的关键技术。针对500 m水深油田生产装备TLP自主研发课题,研究了传统的钢桩精就位方案,并结合我国南海海床地质特点,设计了适合我国海洋地质的整体基盘式深水钢桩精就位安装方案。并利用ORCFLEX软件,对钢桩精就位过程中的运动进行了分析,模拟了流速、浪高和波浪周期对钢桩运动的影响,选定了适合钢桩安装的天气窗口参数,为深水TLP平台的进一步研究和开发提供了理论依据和技术储备。

钢桩;精就位;张力腿平台;深水

随着世界浅海油气资源的日益枯竭,深水已成为油气储量和产量的主要接替区。在世界范围内,已发现29个超过5亿桶储量的深水大型油气田(水深>300 m),尤其是近十年来,亿吨级油田50%来自深水。世界海洋油气开发的战略重点已逐步转向深水。

我国南海海域水深在500 m以上的深水区域约占海域总面积的75%,南海北部陆坡区的盆地和南沙海域13个新生代沉积盆地均位于深水区,深水油气开发前景十分广阔。目前,在深水海域及南沙群岛附近共发现含油气构造200多个、油气田180个,初步估计石油地质储量约为230亿~300亿t,约占我国油气资源总量的三分之一,是未来油气资源的重要增长点。因此,勘探开发南海深水油气资源是保证国家能源及经济可持续发展的重要战略[1]。

张力腿平台(简称TLP平台)作为深水开采的主要平台装备,其结构形式区别于传统的导管架平台。由于没有导管架的钢桩定位结构,钢桩的精就位成为了TLP平台安装的关键环节,钢桩就位的精确与否直接影响到后续TLP平台上浮体的在位性能。因此,通过依托“500 m水深油田生产装备TLP自主研发”课题,研究钢桩精就位关键工艺技术可以有效解决TLP平台水下桩基定位和安装的瓶颈,为我国进军深海奠定坚实的基础。

1 TL P平台概述

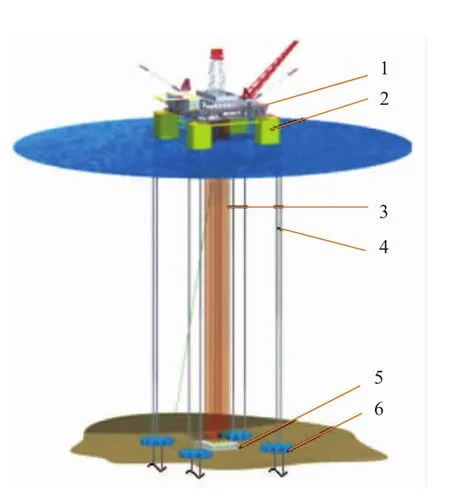

TLP平台是一种垂直系泊的顺应式平台,如图1所示。

其主要原理是通过平台自身的浮体结构,产生远大于平台自重的浮力,浮力除了抵消结构自重之外,所产生的剩余浮力与张力腿的预张力相平衡。时刻处于受张力绷紧状态的TLP平台的横摇、纵摇和垂直运动较小,近似于刚性。TLP平台所受的水动力载荷主要是水平方向的波浪和海流力,它们可通过张力腿的柔性约束,允许平台在水平面上的纵荡、横荡和艏摇,有一定自由度的顺应式运动。由于张力腿预张紧力的存在,使得TLP平台始终围绕一个平衡位置运动,类似于一个倒挂的钟摆。TLP平台这样的结构形式使得它所受的环境载荷可以通过平台自身的惯性力来得到平衡,从而使TLP平台具有良好的运动性[2]。

图1 TL P平台示意

目前已投入使用的TLP平台共有24座(在役22座),其中墨西哥湾15座、西非4座、北海2座、东南亚1座。不同类型的TLP平台具有不同的结构特征与技术特点,但由于它们都是以张力腿垂直系泊的方式将浮式平台系泊于深海中,所以,TLP平台具有共同的特点[3]:

(1)具有良好的运动响应特性。

(2)TLP平台为一种半顺应半固定式的结构,在水平方向是一种顺应式结构,在竖直方向接近于固定式结构。这一特点使其可以保留传统固定式平台的作业优势,其生产与维护方式与传统平台相似。

(3)对于深水油田,TLP平台造价不会随着水深增加而大幅增加,比固定式平台开发费用要低得多,特别是在300~1 500 m水深范围内,采用TLP平台优势明显。

(4)TLP平台可以通过合理选择上浮体结构形式和设置合理的张力腿张紧力来决定张力腿系泊系统的刚度,进而调整TLP平台的固有震荡周期,使其避开海面的波浪频率。

2 TL P平台钢桩精就位设计背景及参数

2.1 钢桩精就位设计背景

钢桩精就位是TLP平台海上安装的第一步,其精度直接关系到后续TLP平台上部模块的在位性能,就位精度严重不符将会对整个TLP平台的安装造成不可逆的影响。与传统的导管架桩基安装不同,深水TLP平台没有类似限定钢桩位置的裙桩套筒结构,因此,钢桩的精确就位方式成为TLP平台安装的关键技术和首要前提。目前,TLP平台钢桩精就位技术被国外Heerema、McDermott等少数公司掌握并垄断,TLP平台安装专用机具由Oil state、GE等公司垄断并有专利保护。自主研发一套切实可行的钢桩精就位安装方案,有助于我国打破国外技术垄断,为挺进深海的TLP平台安装攻克难题,提供技术保障。

2.2 设计基础参数

本次TLP平台钢桩精就位设计,依托500 m水深油田生产装备TLP平台自主研发课题。该课题以流花16-2油田相关数据为基础,流花16-2油田位于中国南海珠江口盆地,距香港东南约240km,水深约403.7m。流花16-2 TLP平台设计参数如表1所示。

表1 流花16-2TL P平台设计参数

钢桩精就位关键技术研究,包含了井口基盘和桩基的安装。16-2 TLP平台桩基的安装误差要求见表2。

表2 流花16-2 TL P平台桩基安装误差范围

3 TL P平台钢桩精就位设计方案

3.1 钢桩精就位方案一

本方案是目前外国海洋工程公司采用的,在墨西哥湾、西非等地安装时应用的钢桩精就位方案。方案的具体流程如下[4-6]:

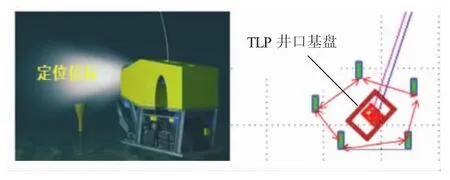

(1)LBL(Long Base Line,长基线)定位系统布置,调试、矫正定位布阵系统;根据ROV(水下机器人)预调查结果,确定LBL阵列位置;每个阵列安装4~5个信标,如图2所示。

图2 ROV协助安装定位信标(左)与L BL阵列(右)

(2)安装井口基盘,根据井口基盘位置,确定钢桩相对位置坐标。

(3)钢桩浮标安装。依据井口基盘安装最终位置,重新计算调整钢桩浮标设计位置。每个钢桩设计位置周围布置4个浮标,用于引导钢桩准确安装在设计位置上,如图3所示。

图3 钢桩浮标安装示意

(4)钢桩扶正。驳船靠泊主作业船后,将钢桩平吊至起桩通道,利用翻桩器,将钢桩扶正。

(5)插桩。钢桩起桩后,在钢桩顶部安装钢桩垂直度测量仪,在钢桩下放的过程中,释放ROV,监控钢桩底部水中的状态。当钢桩下放到海床以上3 m位置时,根据LBL信标,准确测量出钢桩的设计位置。当钢桩在设计就位位置上方时,下放钢桩至3 m的入泥深度,复测钢桩的坐标位置和垂直度,如图4所示。若钢桩就位精度满足要求,则进行下步工作,若钢桩就位精度不满足设计要求,则将钢桩提出海床面后,返回至上步骤,继续进行钢桩精就位作业。在钢桩入泥3 m并满足就位精度和垂直度后,吊机下放钢桩至经核算可以拔出的深度,再次测量钢桩的垂直度,如满足要求,则继续下放至自由入泥深度,如不满足要求,拔出钢桩后返回至上步骤。当钢桩下放至自由入泥深度后,测量钢桩实际入泥深度、位置、倾斜度并记录,回收吊装器和ROV。

图4 钢桩起、插桩示意

(6)打桩。完成插桩作业后,打桩锤起锤,同时两台ROV也准备随打桩锤一起下水,一台ROV观测打桩锤,另一台观测液压管道;打桩至钢桩距离设计入泥深度约1.5 m(通过ROV观测)的距离时,再次核实钢桩相对于基准面的高度后,将钢桩缓慢打入至设计入泥深度。如图5所示。

图5 钢桩打桩至设计入泥深度示意

(7)安装带有阳极的张力腿导向装置。钢桩打桩完毕后,测量钢桩内部土塞深度,若土塞高度超过设计要求,需进行掏土塞作业。最后,安装导向阳极,回收钢桩定位布阵系统与定位浮标。如图6所示。

该钢桩精就位安装方案以往都是应用在海床较软的海域,我国南海海域海床相对较硬,经计算,流花16-2 TLP平台钢桩就位存在自由入泥深度不满足钢桩自由站立要求的风险,如表3所示。

图6 导向阳极安装示意

表3 流花16-2 TL P平台钢桩计算自由入泥深度与自由站立要求

3.2 钢桩精就位方案二

根据土壤地质报告,我国南海海床下6.8~10.4 m为砂土层,该层的内摩擦角为25°,不带锤时钢桩自由入泥深度约为8~10 m,小于自由站立的最低要求19 m。虽然计算模型经过精确模拟优化后,计算的自由入泥深度变为20 m,大于最低要求,但该计算值裕量较小,存在较大的钢桩自由站立无法满足的风险。因此,针对我国南海海床地质条件,设计了带有整体辅助基盘的安装方案二,以满足钢桩的自由站立要求,保证钢桩的就位精度。

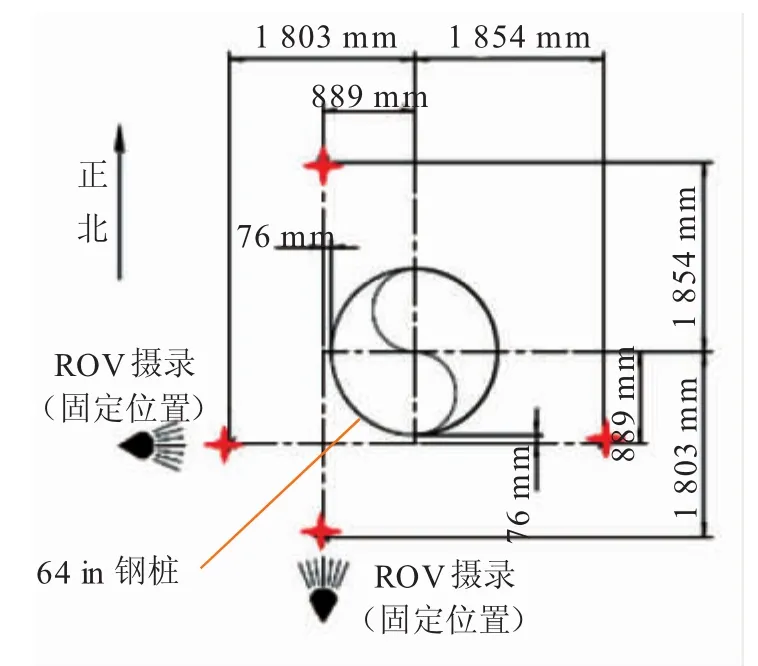

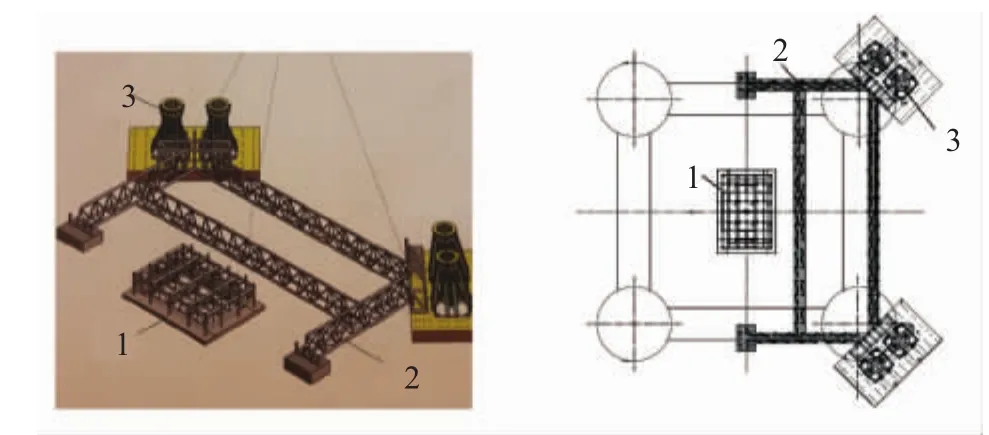

整体式基盘分为两片设计,如图7所示,根据16-2 TLP平台参数,单片规格参数为33.24 m× 66.45 m,单片质量约为850 t。

图7 整体辅助基盘(单片)示意

在带有整体辅助基盘的安装方案中,首先利用浮吊,将整体式基盘安装至设计位置,如图8所示。再将钢桩起桩后,插入基盘套筒中,完成钢桩的精就位过程,同时也避免了钢桩自由入泥深度不够的风险。

该方案有效地规避了我国南海海床地质较硬引起的钢桩自由站立不够的风险,同时在钢桩精就位过程中,省略了钢桩定位信标的布置,避免了钢桩就位误差超值而产生的反复测量及插、拔桩作业。

图8 整体式辅助基盘安装示意

但该方案整体基盘安装后无法进行调平作业,故在安装前,要对海底平整度进行预调查,平整度不满足设计要求的,要进行海底平整度处理。海底严重畸形的则不适用于该方案进行钢桩精就位安装。

4 海洋环境对钢桩精就位的影响分析

钢桩的精就位过程始终处于海洋水环境中,海水的流速、浪高、波浪周期等水文参数对钢桩的运动会产生一定的影响。当钢桩运动太剧烈时,会大大增加钢桩精就位的作业难度。因此在研究钢桩精就位施工方案的同时,利用ORCFLEX软件,对钢桩精就位过程中的运动进行了分析,模拟了流速、浪高和波浪周期对钢桩运动的影响。为海上施工选择合适的天气窗口提供技术支持。

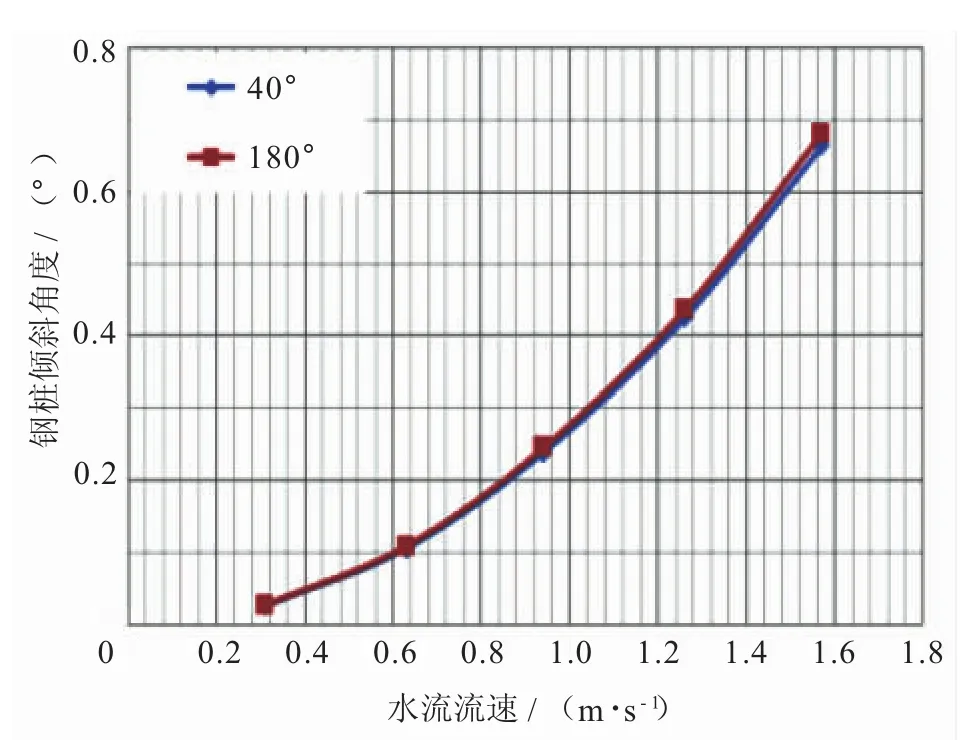

ORCFLEX模拟钢桩精就位作业,选取了浮吊扒杆与船体成40°和180°两种作业工况进行研究,其数学模型如图9所示。

图9 浮吊扒杆40°和180°模型

通过计算分析,在南海海域施工,当浮吊扒杆与船体成40°和180°时,流速对钢桩倾斜角的影响基本一致。考虑吊机在安装过程中会有机械振动、操作等原因产生的倾斜及就位误差叠加,因此,海洋水文条件影响钢桩精就位误差极限值取许用误差的0.7倍[7]。从图10可以看出,在流速1.6 m/s时,最大倾角约为0.7°,是允许最大倾斜度误差±1°的0.7倍。

图10 不同扒杆角度下水流流速对钢桩倾斜度的影响

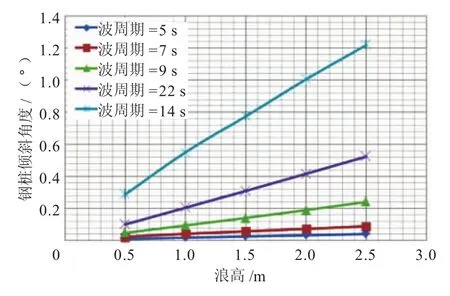

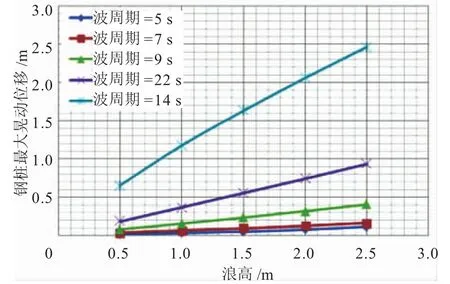

图11 和图12显示了扒杆与船体成180°时,浪高、波周期对钢桩倾斜和钢桩晃动的影响,从图11可以看出,当波周期>11s时,钢桩倾斜角度和钢桩最大晃动位移开始显著增大。由两幅图综合分析,可得知在波周期9 s以下时,钢桩的倾斜角和晃动值都处于比较稳定的趋势;在波周期为9 s,浪高为2.5 m时,钢桩晃动位移约为0.4 m,为允许误差值(0.6m)的0.7倍。

图11 扒杆180°时浪高、波周期对钢桩倾斜度的影响

图12 扒杆180°时浪高、波周期对钢桩晃动的影响

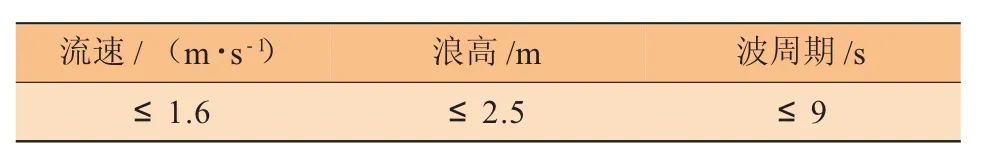

根据ORCFLEX计算分析,总结出在我国南海海域适合钢桩精就位的天气窗口条件如表4所示。

表4 南海海域钢桩精就位的天气窗口条件

5 结束语

虽然国内深水油气田开发刚刚起步,但随着国家走向深海战略的进一步实施,对深水油田的开发日益深入,TLP平台的研发应用任务也提上日程。本文依托“500 m水深油田生产装备TLP平台自主研发”课题,结合国外已有TLP平台钢桩安装方案,设计了常规的钢桩精就位方案一和适合我国南海海床地质特点的安装方案二,并通过ORCFLEX软件模拟计算,分析了水文条件对钢桩运动的影响,选取了适合钢桩精就位作业的条件窗口。通过深水钢桩精就位的研究,为未来深水油气田开发,尤其是TLP平台桩基的安装提供了有效的理论依据和技术储备。

[1]张煜,冯永训.海洋油气田开发工程概论[M].北京:中国石化出版社,2011.

[2]CHAKRABARTI S K.Handbook of offshore engineering[M]. Amsterdam:Elsevier,2005.

[3]张智,董艳秋,唐友刚,等.1990年后世界TLP平台的发展状况[J].中国海洋平台,2004,19(2):5-11.

[4]佘建星.深海油气工程[M].天津:天津大学出版社,2010.

[5]RANDOLPH M F,GAUDIN C,GOURVENEC S M,et al.Recent advances in offshore geotechnics for deep water oil and gas developments[J].Ocean Engineering,2011,38(7):818-834.

[6]李飒,李忠刚,韩志强,等.TLP平台锚泊系统和锚固基础的发展状况[J].海洋科学,2009,33(3):80-83.

[7]Chris Jones of Xenon Group.2010 Worldwide survey of TLPs,TLWPs[J].Offshore Magazine,2010,70(2):49.

Technicalresearch on accurate positioning ofsteelpiles oftension leg platform

WANG Haoyu1,HUANG Shantian1,LIHuailiang1,WEIJiaguang1,LIU Hao2

1.Installation Company of Offshore OilEngineering Co.,Ltd.,Tianjin 300452,China

2.CNOOC Deepwater Development Co.,Ltd.,Shenzhen 518067,China

With the domestic development of deepwater oil and gas fields,the TLP(tension leg platform) installation task is approaching.Unlike the traditional jacket platform,the TLP platform does not have a jacket structure to limit the steelpile position.Therefore,the pile accurate positioning method becomes the key technology of TLP platform installation. With the research and development project of 500 m water depth oilfield production equipment TLP,we research the traditional pile accurate positioning method,and then design the installation method of pile accurate positioning for the deepwater unitized template according to the geological characteristics in the South China Sea.The pile motion analysis is carried out by the software ORCFLEX,the effects of flow velocity,wave height and wave period on the movement of pile are studied,and the weather window parameters suitable for the pile installation are selected,which provides a theoretical basis and technicalreserve for the further research and development of TLP platform.

steelpile;accurate positioning;TLP(tension leg platform);deepwater

王浩宇(1985-),男,河北沧州人,工程师,2011年毕业于中国石油大学(华东)动力工程及工程热物理专业,硕士,现从事海洋工程结构安装设计研究工作。

2017-02-25

10.3969/j.issn.1001-2206.2017.04.005

500 m水深油田生产装备TLP自主研发(工信部联装[2014]503号)专项经费资助。

Email:wanghy3@mail.cooec.com.cn