基于岩样变形PFC验证的多缝槽煤岩损伤特性分析

叶 飞,沈春明,杨小彬

(1.北京市应急管理科学技术研究院,北京 101101;2.北京城市系统工程研究中心,北京 100035;3.中国矿业大学 安全工程学院,江苏 徐州 221116;4.煤炭科学技术研究院有限公司 安全分院,北京 100013;5.中国矿业大学(北京),北京 100083)

我国煤层瓦斯普遍具有“三高一低”的特点,原始赋存的瓦斯抽采较困难[1,2],煤层水力化割缝(切槽、冲孔、造穴)增渗措施因增渗效果明显、工艺操作简便、技术适应性强等特点[3,4],已在我国高瓦斯矿井推广应用,成为井下瓦斯抽采的重要技术手段[5,6]。

国内外学者在瓦斯渗流理论的基础上,提出了水力割缝增渗机理假说,总体上可分为煤层内割缝卸压增透机理假说[7,8]和割缝煤体损伤增透机理假说[9,10],分别从应力和损伤等角度较好地解释了煤层内构建缝槽空间对煤体渗透率改变的影响。随着割缝增透机理研究的完善,多缝槽强化增渗及协同增渗的技术工艺被提出并试验应用,取得了较好的现场效果[11,12],但多缝槽分布方式的合理性以及缝槽间相互影响仍有待进一步探索。其中刘生龙[13]采用PFC模拟分析了不同数量割缝分布模式对煤层卸压增透作用的影响,认为低应力条件易形成微裂隙,可提高卸压增透效果;李兴[14]通过FLAC3D模拟了单缝槽、双缝槽和多缝槽3种方案下的煤体应力、位移及塑性破坏分布,结果显示缝槽宽度是影响卸压的重要因素。

本文基于单轴压缩数字散斑实验结果,建立相应的PFC2D岩样数值模型,通过模拟结果与试验结果对比,验证PFC数值试验的可行性;在此基础上,通过单轴载荷作用下的3缝槽煤岩试样损伤行为PFC模拟,分析多缝槽及与主应力的分布对试样强度、裂纹发育以及裂纹扩展等影响,进而探讨缝槽分布对煤层增透作用的影响,并对结果进行实验验证。研究结果为水力割缝多缝槽增透工艺的参数设计提供理论依据。

1 岩样单轴压缩数字散斑实验

1.1 实验设计

实验利用数字散斑相关方法记录岩样的局部化变形现象,实验材料为白色大理岩,用CCD相机采集岩石变形破坏全过程的散斑图像。实验过程包括[15-17]:①试件成形。将选好的白色大理岩试件加工成方柱形,控制试件的断面尺寸为20mm×20mm,高为40mm;②制作人工散斑场。在加工好的试件的表面喷漆,以制作所需的人工散斑场,增加岩样试件表面漫反射的程度;③试件、光源、相机放置和调整。将试件安放在伺服机上之后,用白光光源照射试件表面,调整相机方位,尽量使相机靶面与试件表面平行,调整焦距,使图像清晰,并且尽量使试件占据整个靶面;④试件加载和实验记录。开启伺服系统,选用位移控制加载过程,实验开始加载后,即用计算机图像采集系统连续地记录试件表面的变形散斑图像,直至试件宏观破坏。

1.2 实验结果

通过实验可以得到岩样的应力-应变曲线及岩样试件表面的变形散斑图像。将应力-应变曲线的典型阶段点的数据摘出并记录,其应力-应变曲线及特征点如图1所示。

图1 实验岩样的应力应变曲线

根据标记点选取在实验中同时间所取得的数字散斑图像。点0之前阶段为试件内裂隙逐渐被压缩闭合而产生非线性弹性变形的阶段;点1处于线弹性阶段,试样的变形场比较均匀;点2位于塑性变形阶段,变形场呈现出分区的不均匀性,但不均匀性比较微弱,试样内部开始出现裂隙;点3位于岩样试件的极限载荷处,试件表面数字散斑图像呈现出了明显的“X”形状的高亮区域,是岩样试件的应变集中条带;点3之后,随着应变的增加,应力的增加十分缓慢,点P是岩样试件的载荷峰值点,此时的“X”形状的高亮区域范围略大,集中条带稍微明显一些;点4所处阶段,随着应变的增加,载荷呈下降趋势,此阶段岩样表现出应变软化的特性,此阶段试件表面散斑图“X”形状高亮区域进一步明显,宏观裂纹开始出现;点5处于试件破坏前,宏观裂纹在外载荷的持续作用下进一步发展,并出现集中的变形带;点F是试件的破坏点,此时裂纹已经明显出现,试件破坏面的轮廓线形式与数字图像散斑图像完全吻合。

2 PFC数值试验可行性分析

2.1 模型颗粒接触本构模型选择和参数设置

根据岩石受力的特点,构建岩石离散元模型时,选用滑动模型和平行黏结模型。

利用数值模拟的方法和控制变量的实验方式,研究了颗粒粒径、摩擦系数、孔隙率、平行黏结法向刚度、平行黏结切向刚度、平行黏结法向强度、平行黏结切向强度等数值设定对离散元模型表现出的宏观力学性质和破坏形式之间的关系,总结了细观参数设置的方式方法。并根据散斑实验试样实验结果,建立了PFC模型,进行模拟计算。参数设置见表1。

表1 参数设置

2.2 模拟与实验结果对比分析

典型阶段模拟与试验岩样应力对比见表2。通过对比曲线和数值可知,大致趋势基本吻合,但是在典型阶段应力值上偏差较大,且PFC模拟岩样的应力应变曲线明显不存在由于受压内部裂隙闭合的阶段,在到达峰值应力前的软化阶段不明显,这是由于PFC2D中刚性球的假设所引起的,建模时颗粒在生成时已经充分循环,没有可压缩的空间。

表2 典型阶段模拟与实验岩样应力比对

从表3中可知,实验峰值应力出现在4510με应变时,模拟峰值应力出现在4600με应变时,偏差约为2.0%,实验应力峰值为60.96MPa,模拟应力峰值为59.6MPa,偏差约为2.2%,出现峰值的应变值和峰值应力值偏差较小。

模拟过程中不同阶段的试样内部平行黏结力场变化。有模拟结果可知模型内部的平行黏结力场逐渐发展到出现力场的空白,这是由于颗粒之间的黏结断裂出现了裂纹;平行黏结力场也出现了较为明显的“X”型分布,与实验得到的数字散斑图像基本相同。通过PFC模拟得到的应力-应变曲线、应力峰值数、峰值对应应变数值、平行黏结力场特征,与散斑实验岩样结果基本一致,验证利用PFC2D建立岩样模型进行变形局部化模拟分析的合理性和可行性。

3 多缝槽煤岩损伤模拟分析

3.1 模型构建

采用PFC2D建立100mm×100mm 正方形煤岩模型,在模型边界内随机生成颗粒,颗粒与颗粒之间采用平行粘接;然后开挖3个长20mm、宽2.5mm的贯穿缝槽,等间距分布在模型内;缝槽中心连线与水平线间的夹角θ呈0°、0°<θ<90°、90°分布。参照前章PFC数值试验所的结果,以尽可能接近试验现实为目标,完成了数值模拟试验参数的设置。加载方式采用单轴压缩,运算过程中考察接触力、应变、裂纹、内部摩擦能等参数,进而分析煤岩试样损伤特征。

3.2 模拟结果

缝槽中心连线夹角θ=0°分布试样的裂纹分布和应力、裂纹数及摩擦能随应变变化如图2所示。缝槽与试样边界、相邻缝槽间距较小,损伤主要分布在缝槽末端,裂纹主要呈沿缝槽端竖直扩展形态;试样全应力-应变过程符合初始压密、弹性变形、塑性变形、屈服变形4个阶段;试样峰值应力约为2.56MPa,裂纹萌生时应力为1.89MPa;临近峰值应力时,裂纹和摩擦内能快速增加。

图2 缝槽中心连线夹角θ=0°试样损伤

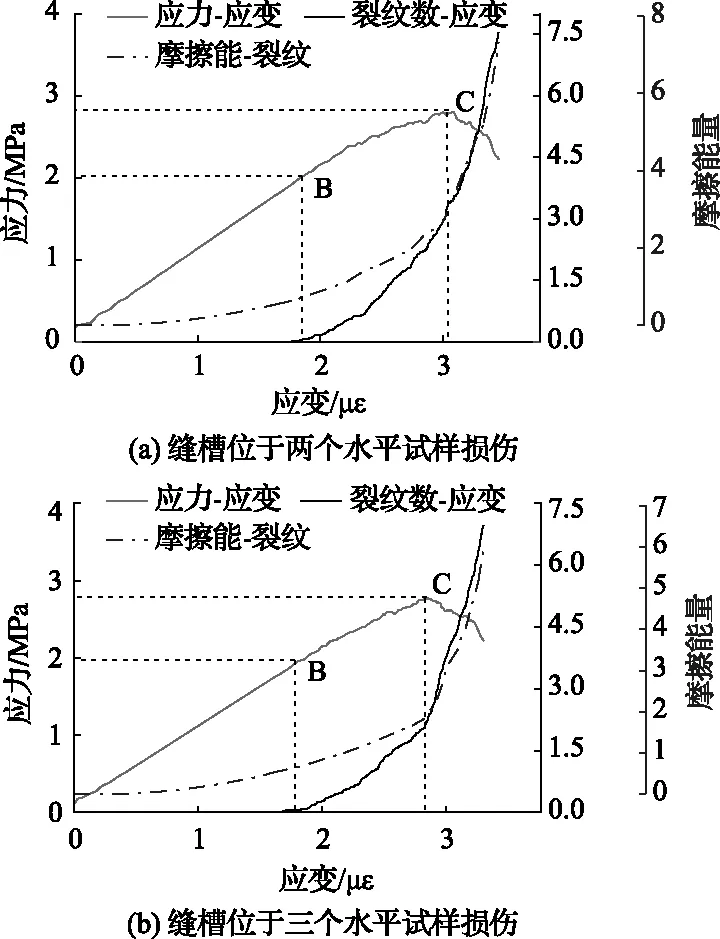

缝槽中心连线夹角0°<θ<90°分布试样的裂纹分布和应力、裂纹数及摩擦能随应变变化如图3所示。试样损伤主要分布在缝槽端部,裂纹呈竖直向扩展,缝槽间裂纹容易贯通形成岩桥。两个试样的最大应力值、裂纹萌生时应力值均较接近,分别约为2.85MPa和2.0MPa;试样达峰值应力时,缝槽位于两水平试样的裂纹数量及内内摩擦能较高。可见,缝槽分布的越分散,越不利于试样损伤发育及裂纹扩展。

图3 缝槽中心连线夹角0°<θ<90°试样损伤

缝槽中心连线夹角θ=90°分布试样的裂纹分布和应力、裂纹数及摩擦能随应变变化如图4所示。试样损伤主要沿试样对角线发育,缝槽呈水平分布试样的缝槽末端裂纹发育,缝槽呈竖直分布试样的缝槽末端裂纹不发育,缝槽间基本不连通。缝槽呈水平分布和竖直分布试样的最大应力分别约为4.13MPa和5.12MPa,裂纹萌生时应力分别为3.28MPa和4.65MPa;达峰值应力时,缝槽呈水平分布试样裂纹较竖直分布试样发育。可见,当θ为90°时,缝槽抗压强度增大,不利于裂纹扩展;尤其当缝槽面方向与主应力方向平行时,试样抗损伤破坏性能增强,切槽周围不易产生损伤发育。

图4 缝槽中心连线夹角θ=90°试样损伤

3.3 分析及讨论

根据模拟结果,对试样抗压强度(峰值应力)、裂纹萌生应力和峰值应力时微裂纹数统进行统计,如图5所示。总体上,缝槽中心连线夹角θ=0°试样的抗压强度最低,试样最易发生损伤,峰值应力时试样内部微裂纹最发育;夹角θ=90°试样的抗压强度和裂纹萌生应力均最大,其中缝槽竖直分布试样抗压强度和裂纹萌生应力分别是θ=0°试样的2.0倍、2.5倍,具有明显的差别;0°<θ<90°试样的抗压强度和裂纹萌生应力均略大于θ=0°试样且显著低于θ=90°试样,形成的岩桥有利于缝槽间相互连通;在抗压强度和裂纹萌生应力均相似的情况下,0°<θ<90°缝槽三水平分布试样的峰值应力时微裂纹总数确明显少于缝槽两水平分布试样,约减少36%。因此,基于缝槽增透理论,从提高煤层渗透率的角度分析,缝槽中心连线夹角θ=0°和0°<θ<90°具有较好的增透效果,而应尽可能避免缝槽中心连线夹角θ=90°情景,不利于煤体渗透性提高;同时,虽然0°<θ<90°情景的抗压强度和裂纹萌生应力大于θ=0°情景,却可以增大缝槽间的影响范围,而缝槽分布水平增加不利于损伤发育。

图5 三缝槽不同分布试样损伤参数统计

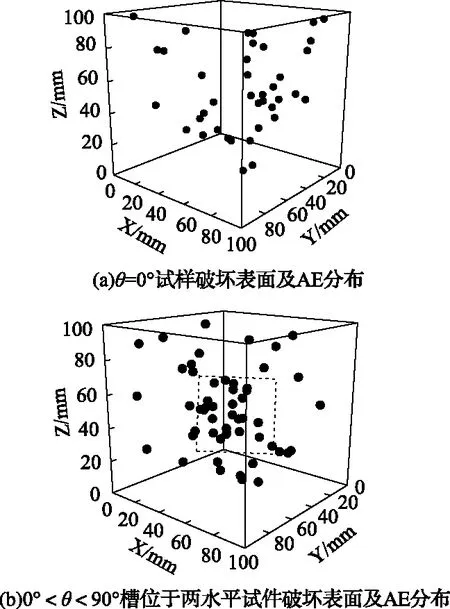

为了进一步验证模拟结果,利用MTS伺服机和声发射(AE)系统,对加载过程中的多缝槽煤岩相似材料试件表面宏观裂隙分布和AE信号进行监测,进而分析试样损伤特征,对比实验结果与模拟结果的一致性。以缝槽间夹角θ为0°和0°<θ<90°缝槽位于两个水平试样为例,实验结果如图6所示。从试件表面裂隙分布可以看出,试件达到峰值破坏后,缝槽端部裂隙扩展,总体上沿竖直方向和沿边角扩展方向;0°<θ<90°缝槽位于两个水平试件的缝槽间出现明显的裂隙贯通,试件表面裂隙分布的位置以及扩展的形式与模拟结果十分接近。试件声发射AE事件在达到峰值应力时会明显快速增多,与模拟过程相一致;由加载达90%峰值应力时监测到的AE事件信号分布可见,达到峰值应力之前试件内部损伤已较发育,虽然AE事件分布是三维效果,但对比两个试件结果发现,0°<θ<90°缝槽位于两个水平试件的AE事件显著聚集于缝槽分布的中心区域,而θ=0°试件则更倾向于呈条簌状间隔分布,这与模拟中裂纹扩展的趋势是相似。因此,本研究中PFC模拟分析结果是能够反映煤岩损伤实际行为的。

图6 实验试件表面宏观破坏及90%峰值应力时AE事件分布

4 结 论

1)PFC数值试验得出的通过岩样应力-应变曲线以及试样内部平行黏结力场,与岩样单轴压缩数字散斑实验结果较吻合,验证了利用颗粒流软件分析岩石力学变形行为的可行性。

2)缝槽分布方式显著影响试样损伤特性,缝槽中心连线与水平线夹角θ呈锐角时试样更易破坏且裂纹更易萌生发育,缝槽分布水平增加将不利于裂纹发育,夹角0°<θ<90°情景时可增大缝槽间影响范围,夹角θ为90°且缝槽面与主应力平行分布情景非常不利于煤层增透作用。

3)通过实验室内相似试件表面宏观裂隙发育和声发射信号监测,发现表面主裂隙及AE事件分布均与模拟结果较好吻合,验证了PFC模拟分析结果的可信性。