特厚煤层坚硬顶板孤岛工作面综放开采技术研究

樊俊鹏,童 荣,王亚军

(晋能控股煤业集团同忻煤矿山西有限公司,山西 大同 037000)

矿井生产过程中,受地质条件、资源可采储量、采掘衔接等因素影响,为保证产量要求,在工作面布置形式上往往会采用跳采方式,以至于单个采区经常会形成一个甚至多个孤岛工作面。孤岛工作面由于其复杂的顶板结构、相对集中的应力环境致使其在开采过程中经常会遇到强矿压问题[1-5],因而如何保证孤岛工作面的安全顺利生产成为现代化矿井亟待解决的问题。为此,学者们进行了多方面的研究,王兆会等[6]研究了浅埋孤岛工作面顶板破断形式,探索了工作面围岩动力破坏的原因,并提出了相应的顶板控制方案。毛晓东等[7]以孤岛工作面回采过断层为研究点,运用3DEC软件模拟分析了工作面回采过程中的应力场分布状态及变化规律,在此基础上,提出了冲击地压综合防治措施。朱广安等[8]以深埋复杂不规则孤岛工作面为地质基础,探索了孤岛煤柱诱冲机制,并基于微震监测对孤岛工作面回采进行了冲击危险动态评价。

同忻矿具有煤层埋藏深、厚度大、顶板结构强、工作面开采强度高的特点,目前针对此种条件下孤岛工作面安全开采技术的研究相对较少。故而,以同忻矿8102孤岛工作面为背景,探索特厚煤层坚硬顶板大采高综放孤岛工作面安全开采技术,为今后类似条件下孤岛工作面的安全开采提供借鉴。

1 工程概况

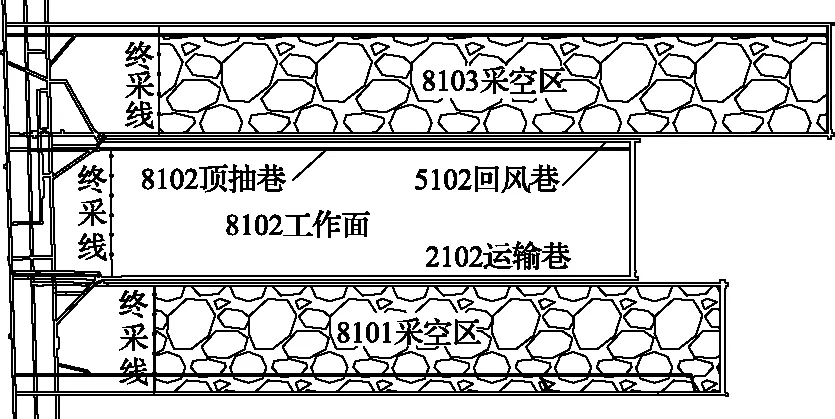

同忻矿8102工作面为同忻矿一盘区东翼最后一个未开采的孤岛工作面,工作面倾向长251m,可采长度1399m,平均煤厚18.6m,工作面位置如图1所示。

图1 8102工作面位置

8102工作面埋深为437.1~491.6m,煤层为半暗型煤层,中夹半亮型煤,性脆易碎。煤层倾角为0°~4°,平均1°。8102工作面覆岩主要以细砂岩、粉砂岩、中砂岩交错分布,完整性好、硬度大、强度高。

2 孤岛工作面回采压力分析

2.1 数值模型建立

为直观展示8102孤岛工作面回采期间工作面矿压状况,采用ABAQUS软件建立三维数值模型,其中,3-5#煤层各工作面及煤柱宽度根据实际尺寸建立,依据现场工程情况建立14#煤层采空区与8102工作面对应关系,模拟模型如图2所示。

图2 数值计算模型

2.2 工作面回采期间压力分析

8102工作面回采过程中力学特征如图3所示,由图3可知:①8102工作面端部上隅角区域集中应力高达27.42MPa,较其他区域更为集中;②8102工作面周围采空区应力低于原岩应力,表明采空区上覆坚硬岩层未充分垮落,存在承载结构,采空区处于非充分采动状态;③8102工作面运输巷(靠8101采空区侧)较回风巷(靠8103采空区侧)应力更高。

图3 垂直应力和最大主应力分布

综上可得:由于8102孤岛工作面周围采空区未充分采动,回采期间,采空区顶板覆岩结构重新失稳激活,受强动载影响,孤岛工作面极有可能发生强矿压显现,因此采取成套的技术措施以保证8102孤岛工作面安全高效回采迫在眉睫。

3 孤岛工作面安全生产技术保障体系

3.1 小煤柱沿空掘巷技术

3.1.1 稳定后采空区侧向支承压力计算

8101、8103工作面分别于2010年、2015年回采结束,孤岛工作面两侧采空区端部结构已趋于稳定。依据弹塑性力学理论、极限平衡理论[9],建立采空区侧向应力分布力学模型,确定采空区侧向应力降低区范围,为8102孤岛工作面小煤柱巷道的布置提供理论依据。采空区侧向应力分布力学模型如图4所示。图4中,M为煤层采厚,m;σx为水平应力,MPa;σy为垂直应力,MPa;σyl为垂直应力峰值,MPa;τxy为煤层与岩层间剪应力,MPa;x1为极限平衡区宽度,m;α为煤层倾角,(°);Px为采空区对煤柱的水平约束力,MPa。

图4 侧向应力分布力学模型

8102工作面为近水平煤层,α可按0°计算,则采空区极限平衡区宽度为[10,11]:

(1)

式中,β为8101、8103采空区侧压系数,取0.91;φ0为3-5#煤内摩擦角,取28°;C0为3-5#煤黏聚力,取1.8MPa;Px为采空区对煤柱的侧向约束力,取0。

令σy=11.6MPa(原岩垂直应力),M=18m,计算得出两侧采空区0~14.52m范围内为孤岛工作面侧向支承压力降低区。根据小煤柱沿空掘巷布置原则,小煤柱巷道应处于应力降低区内,考虑到巷道宽度为5.5m,故8102孤岛工作面两回采巷道小煤柱宽度最大为9.02m。

3.1.2 煤柱宽度下限计算

在巷道布置于应力降低区的前提下,煤柱越窄围岩受力越小,但煤柱宽度要保证有能够隔绝采空区瓦斯、水、火的能力,同时也需要保证煤柱的稳定性,因此煤柱宽度需满足式(2):

B≥X1+X2+X3

(2)

式中,B为煤柱宽度,m;X1为煤柱在采空区侧的破裂区宽度,m;X2为煤柱在巷道侧的破裂区宽度,m;X3为煤柱安全系数,取X3=0.3(X1+X2)。

由同忻矿一盘区巷道围岩松动圈测试结果可知,煤柱两侧煤体破裂深度在1.5~1.9m之间,即X1=X2=1.5m,X3=0.9m,因此煤柱宽度B最小为3.9m。

综上所述,8102工作面小煤柱宽度B应在3.9~9.02m之间。遵循“煤柱越窄,应力环境越好”原则,同时为避免采空区气体泄露,最终确定8102孤岛工作面两回采巷道小煤柱宽度为6m。

3.2 高工作阻力液压支架选型

为保证8102孤岛工作面的安全生产,适当的提高工作面支架工作阻力至关重要,一般大采高综放支架工作阻力表达式如式(3)[12-14]:

PZ=Gd+Q=Ldhdγ+

(3)

式中,PZ为支架载荷,N;Gd为支架承载煤体重力,N;Q为支架所受变形压力,N;Ld为支架控顶距,m;hd为直接顶厚度,m;γ为直接顶容重,kN/m3;f为摩擦系数;Pi为直接顶重量,N;Pj+1为老顶重量,N;hi、li分别为岩块厚度和长度,m;a为裂隙倾角,(°);QB为变形压力层重量,N;K为矸石刚度,N/m;s为矸石压缩量,m;hj+1为基本顶岩块厚度,m;Δ为基本顶顶岩块A下沉量,m;c为支架合力作用点距煤壁的距离,m。

8102工作面内覆岩结构及参数见表1、2。

表1 8102工作面覆岩结构及参数

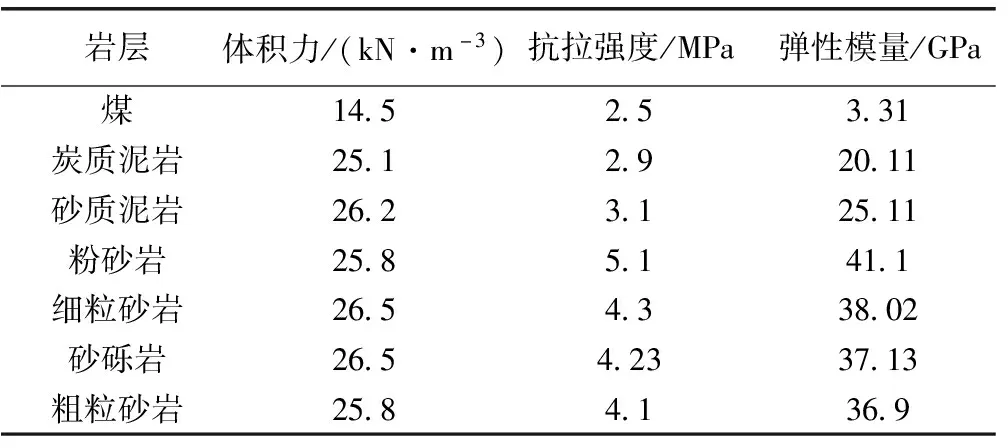

表2 覆岩力学参数

岩层极限下沉量Δj及可能下沉量Δm表达式分别如式(4)、式(5)。当Δj≤Δm时,该岩层为需控岩层,当Δj>Δm时,该岩层基本顶岩层。

(4)

式中,hd为直接顶厚度,m;q为直接顶线载荷,N;l为来压步距,取27m;k为无量纲系数,k=0.1h;[σc]=(0.3~0.35)R,其中,R为直接顶抗压强度,MPa。

Δm=(hc+hf)(1-p1)+(1-Kp)hm

(5)

式中,hc为采高,取3.8m;hf为放煤厚度,取15.2m;p1为煤炭损失率,取20%;Kp为碎胀系数,取1.2;hm为直接顶累计厚度,m。

第一步,将有关参数代入式(4)、式(5),以此来判断需控岩层。

Δm1=19×(1-0.2)+(1-1.2)×0.9=15.02m

可见,C1为需控岩层。

由此类推:

Δm13=19×(1-0.2)+(1-1.2)×60.43=3.114m

可见,C13为需控岩层。

Δm14=19×(1-0.2)+(1-1.2)×71.33=0.934m

因此,C14及以上岩层为基本顶岩层。

第二步,将有关参数代入式(6)来确定无变形压力岩层。

Δd=ηhd(1+λ)

(6)

式中,Δd为控顶区内顶煤体的总变形量;η为为孔隙率;λ为侧压系数。

经计算得Δd=6.41m,顶煤变形量与C1~C5岩层抵消,将剩余需控岩层数据带入式(3),计算工作阻力得:

=1.75×60.43×2.5+7789.4=11843.2kN

支架安全系数取2,在保证工作阻力的前提下,考虑到工作面采高、采煤工艺等要求,最终确定同忻8102孤岛工作面采用ZF21000/27.5/42型大采高放顶煤液压支架。

3.3 高位坚硬岩层地面水力致裂技术

3.3.1 致裂目标层确定

同忻矿工作面回采期间发生强矿压现象的根源在于垮落带范围内存在有厚硬岩层,这些厚硬岩层垮落步距大,垮落过程中来压表现强烈[15,16]。因此为有效解决8102工作面回采过程中可能遇到的强矿压问题,地面水力压裂目标层应为处于工作面垮落带范围内的厚硬岩层,以达到弱化顶板结构强度,减小顶板垮落步距,降低矿压显现程度,消除安全隐患的目的。

基于“岩石碎胀系数法”计算特厚煤层综放工作面垮落带高度[14],垮落带计算公式为:

(7)

式中,φ为回采率;Kp为煤、岩综合碎胀系数。

8102工作面平均采厚为18.6m(考虑放矸),回采率为0.89,岩石碎胀系数 1.25~1.4,代入垮落带计算公式得,垮落带高度为41.39~66.22m。

结合8102工作面柱状图可知,工作面范围内处于垮落带高度范围内共有两层坚硬岩层,分别为距3#—5#煤顶板66.5m处厚12m的细砾岩和距顶板78.5m处厚13.7m的中粒砂岩,此两层即为8102孤岛工作面地面水力压裂致裂目标层。

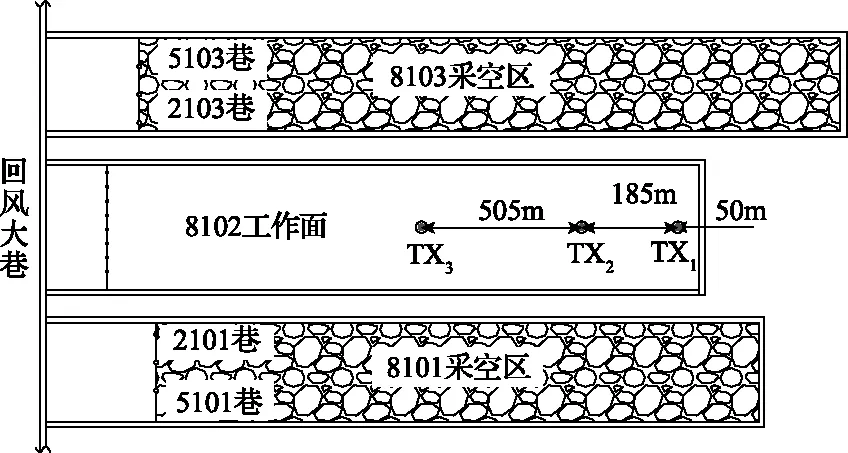

3.3.2 地面致裂孔位置

8102孤岛工作面共施工三组地面垂直钻井,均位于工作面中部,分别对应采位50m、采位235m以及采位740m处,依次编号为TX1、TX2、TX3,如图5所示,以期解决8102工作面初次来压、一次见方来压以及过上覆遗留煤柱期间的强矿压问题。钻孔施工位置及参数见表3。

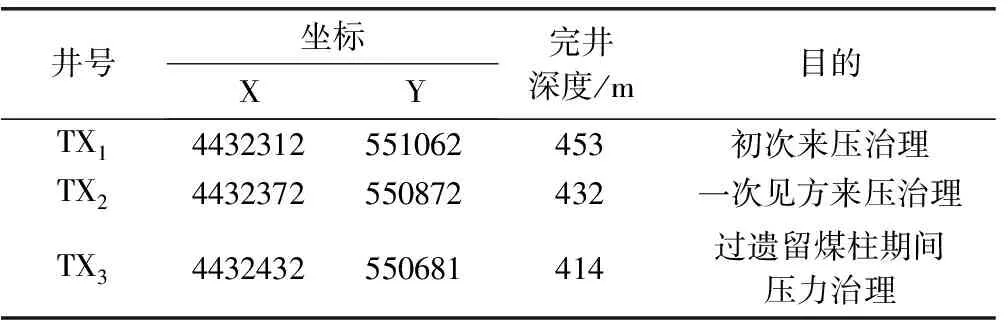

表3 钻孔施工位置及参数

图5 垂直钻孔施工位置

3.3.3 致裂施工设计

地面水力压裂采用水力喷砂射孔方式进行,套管射孔成功后对目标层运用水力喷射压裂液进行水力压裂,压裂限压50MPa。压裂液要求:配液水质pH为6.5~7.5,机械杂质小于0.2%;配液用水需精细过滤;活性水为“清水+0.05%表面活性剂+0.05%杀菌剂”。选用0.425~0.85mm石英砂作为射孔介质,选用0.225~0.425mm石英砂作为主支撑剂。

水力喷射压裂工具最下级固定式喷枪安装8×∅6.3mm的喷嘴,90°相位角组合(每层安装4个喷嘴,上下两层的喷嘴);第2级以上采用滑套式喷枪,安装8×∅6.3mm的喷嘴,90°相位角组合(每层安装4个喷嘴,上下两层的喷嘴相位45°)。

3.4 巷道卸压技术

为避免8102孤岛工作面小煤柱巷道像以往大煤柱巷道一样发生强矿压现象,工作面回采前在两回采巷道实体煤帮预防性地施工大直径卸压孔,目的是让巷道煤体充分塑性破坏,集中应力进一步向煤体深部转移,从而减小支护压力,使巷道更易维护。

⑤http://tv.cctv.com/2016/10/31/VIDEkjc5TIDsgmTGjYhFsvq3161031.shtml。例如,北京一日游,某国际旅行社:长城贵宾VIP专线,原价160元,现价100元/位,并且先旅游,后付款,上车签订旅游协议,纯玩无购物,旅游的景点包括八达岭长城、十三陵地下宫殿、十三陵水库、恭亲王府、颐和园等10个景点,还能免费乘坐缆车。

2102、5102巷采用ZDY4000L型履带式全液压钻机,钻孔直径200mm,在实体煤帮中上部施工两排卸压钻孔,钻孔呈三花形式布置,钻孔间水平距离900mm,垂直距离700mm,孔深20m,钻孔参数见表4,用黄泥浆封孔2m。

表4 实体煤帮钻孔参数

4 工程应用

4.1 支架应用效果分析

支架初撑力和循环末阻力是判别支架适应状况的重要指标。为探究8102孤岛工作面支架适应性情况,对工作面从初采到一次见方位置处共250m范围内支架受力参数进行了统计分析。

4.1.1 初撑力

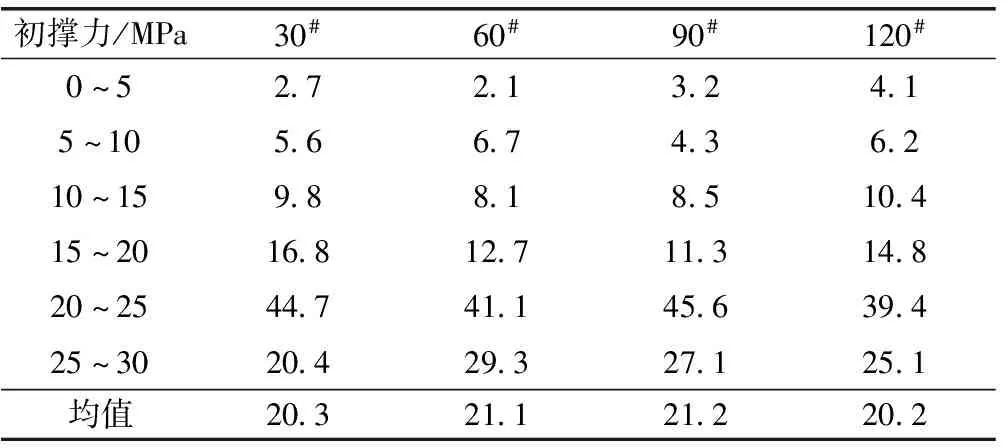

8102孤岛工作面额定初撑力24MPa,初采一次见方范围内工作面支架初撑力分布频率统计见表5。由表5可知,各统计支架达到额定初撑力80%的比例分别为:30#支架为65.1%,60#支架为70.4%,90#支架为72.7%,120#支架为64.5%,初撑力整体合格率较高,顶板控制效果良好,极大降低了孤岛工作面冒顶风险。

表5 支架初撑力分布百分比统计 %

4.1.2 循环末阻力

初采期间共统计了312个工作循环末阻力,见表6。通过分析表6得知,工作面支架循环末阻力在不同分布范围占比为:0~10MPa范围内为1.8%,10~20MPa范围内为20.8%,20~30MPa范围内为43.3%,30~40MPa范围内为15.5%,40~50MPa范围内为7.7%,50~60MPa范围内为10.8%。初采过程中工作面支架约有18.5%处于高工作阻力状态(40MPa以上)的,支架整体工作负荷低,支护能力的富余量大。

表6 支架循环末阻力占比统计 %

综上所述,21000kN大采高放顶煤液压支架在8102孤岛工作面初采过程中适应效果良好,满足工作面实际生产需求。

4.2 地面水力致裂效果分析

由于一次见方区域致裂效果与初次来压区域致裂效果基本类似,因此只对初次来压区域水力致裂效果进行统计分析,区域裂隙参数见表7。

表7 初次来压区域裂隙参数

初次来压区域水力致裂成缝效果良好,基本达到预期目标。最终致裂裂缝与工作面呈斜交形态,裂缝扩展范围覆盖了整个工作面长度,裂缝扩展效果较好,有效弱化了工作面顶板结构,降低了孤岛工作面初次来压强度。

4.3 小煤柱巷道现场实测

为了验证8102孤岛工作面6m小煤柱巷道布置的合理性,在巷道掘进期间及工作面初采期间巷道表面位移进行了观测,观测结果表明:8102孤岛工作面回采巷道掘进期间顶底板最大位移量为121mm,两帮最大移近量为140mm;回采期间,巷道顶底板最大移近量为700mm,两帮最大移近量为1020mm。巷道采用小煤柱沿空掘巷布置,使得巷道在掘进及回采过程中变形维持在可控的范围之内,未出现锚杆锚索失效现象,保证了工作面的安全顺利生产。

5 结 论

1)8102孤岛工作面回采期间最大垂直应力可达27.42MPa,应力集中系数为2.61,若不采取相应技术措施回采期间工作面将面临强矿压风险。

2)工作面两侧采空区侧向支承压力降低区范围为0~14.52m。为使小煤柱巷道处于较低应力环境,同时保证煤柱具有一定稳定性,煤柱宽度B应满足3.9≤B≤9.02,最终确定沿空掘巷小煤柱留设宽度为6m。

3)理论计算表明液压支架工作阻力至少应大于20866.4kN,最终确定采用ZF21000/27.5/42型大采高放顶煤液压支架。

4)8102工作面冒落带发育高度约为80m,为有效弱化顶板,缩短来压步距,降低来压强度,在工作面初次来压范围内、一次见方来压范围内以及过上覆遗留煤柱范围内施工地面水力致裂孔,致裂目标层为距3#—5#煤层顶板66.5m处厚12m的细砾岩和距顶板78.5m处厚13.7m的中粒砂岩。

5)通过采用小煤柱沿空掘巷、21000kN高工作阻力液压支架、地面水力致裂以及巷道大直径卸压孔等技术措施,可有效降低工作面强矿压显现风险,确保工作面安全高效生产。