富水砂卵石地层冻结壁缺口致因及弥合技术研究

程 桦,王 彬,3,赵久良,姚直书,荣传新

(1.安徽理工大学 土木建筑学院,安徽 淮南 232001;2.安徽理工大学 安全科学与工程博士后科研流动站,安徽 淮南 232001;3.中煤矿山建设集团有限责任公司 博士后科研工作站,安徽 合肥 230091;4.中煤华晋集团里必煤矿,山西 晋城 048000)

自1955年我国成功将冻结凿井法应用开滦林西矿风井施工以来,该工法已经逐渐发展成为穿越厚松散地层立井,以及富含水地层地下工程施工的主要工法之一[1-3]。理论研究与大量工程实践表明,影响冻结壁形成的主要自然因素有土(岩性)、含水率、地下水流速等。其中,在冻结设计时因未重视地下水流速影响,引发冻结壁交圈时间滞后甚至无法交圈等工程问题时有发生。

国内外有关学者针对上述问题开展了大量研究。在试验研究方面:周晓敏等[4]进行了双管冻结正交模型试验,研究了地下水渗流、孔间距等对饱和砂层冻结交圈时间和上下游温度场发展的影响;Huang R.C[5]在常规供冷温度(温度为-30℃)条件下,对不同流速水流(最大流速为2m/d)作用下单管冻结温度场的形成规律进行了研究;E.Pimentel等[6]充分考虑冻结冷量散失等问题,进行不同流速条件下人工地层冻结大型模型试验,并对现有的冻结壁的交圈理论解进行了讨论;Sudisman[7]通过小尺寸两个系列冻结实验,研究了不同砂层和流动情况下的热分布和水力传导行为;李方政等[8]建立了渗流作用下梅花型布置双排管冻结模型试验系统,并对渗流地层中冻结壁形成的主要影响因素进行了正交试验研究;刘伟俊等[9]设计了北京砂卵石地层冻结模型试验,从迎水面长度、顺水流长度、厚度3个维度研究了渗流作用下多排管局部水平冻结体温度场扩展规律;王彬等[10]基于自主构建的水热耦合物理模型系统对大流速渗透地层单管冻结温度场的时空演化机理进行了研究,并推导得出了渗流场作用下单管冻结稳态温度场解析解。在数值计算研究方面:Harlan[11]在20世纪70年代首先提出了水热迁移数学模型。徐光苗[12,13]给出了含相变低温岩土体温度场-渗流场耦合数学模型;Vitel[14-16]为了模拟在渗流条件下饱和不可变形多孔介质的人工地面冻结过程,构建了与热力学一致的水热数值模型,并得到高渗流速度条件三维地面冻结实验验证;Ahmed等[17]结合“蚁群算法”对小流速地下水作用下冻结管的布置位置进行了优化设计,为冻结方案的优化设计开拓新的思路。高岗荣[18]、王建平[19]等针对富水地层冻结壁未闭合的问题,提出了注浆封堵的处理方法。

尽管国内外相关学者针对地下水流对冻结壁发育影响开展了大量研究[5-17],但针对冻结设计与施工方法不当,导致冻结壁交圈时间增加甚至无法交圈等工程实例大量存在,开展地下水流速对冻结壁发育致因及其弥合技术的研究较少[18-21]。

本文以里必矿冻结副井为工程背景,针对其冻结壁无法交圈的问题,分析测温孔数据,判断冻结壁“缺口”位置,反演砂卵石层地下水流速,揭示影响冻结壁发育原因,提出“注浆帷幕+补打冻结孔+加强冻结”工程治理技术,经实施取得了预期效果。为今后类似水文与工程地质条件立井冻结工程提供有益参考。

1 工程背景

1.1 水文与工程地质条件

里必矿第四系上部为厚度不等的黄土层,厚度0.00~48.85m,下部为砂卵石层,厚度4.33~13.56m,卵石层未胶结,充填有粗、中、细砂。通过第四系松散岩类孔隙含水层稳定流抽水试验,测定其静水位标高752.126~753.773m,水温12~12.5℃,单位涌水量1.4490~2.8079L/(s·m),平均1.9133L/(s·m),属中等~强富水性含水层。该副井冻结段地质情况如图1所示。

图1 里必矿副井控制冻结段地质(mm)

1.2 冻结方案

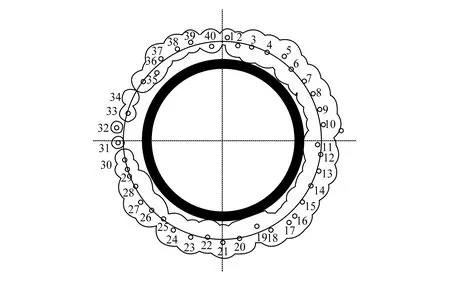

里必矿副立井井筒净直径10.5m,井筒采用局部冻结法施工(冻结深度为101m),冻结段采用双层井壁钢筋混凝土结构,外壁厚350mm,内壁厚450mm;稳定基岩段采用单层混凝土井壁结构,壁厚800mm。副立井设计40个冻结孔,冻结深度为101m,布孔圈径为15.10m,开孔距1.185m,最大孔间距不大于1.8m。设计两个测温孔,水流上下方各一个,水文孔深度29m,冻结孔布置方案如图2所示。设计冻结40d交圈,50d试挖。

图2 冻结孔布置(mm)

1.3 冻结温度场工况

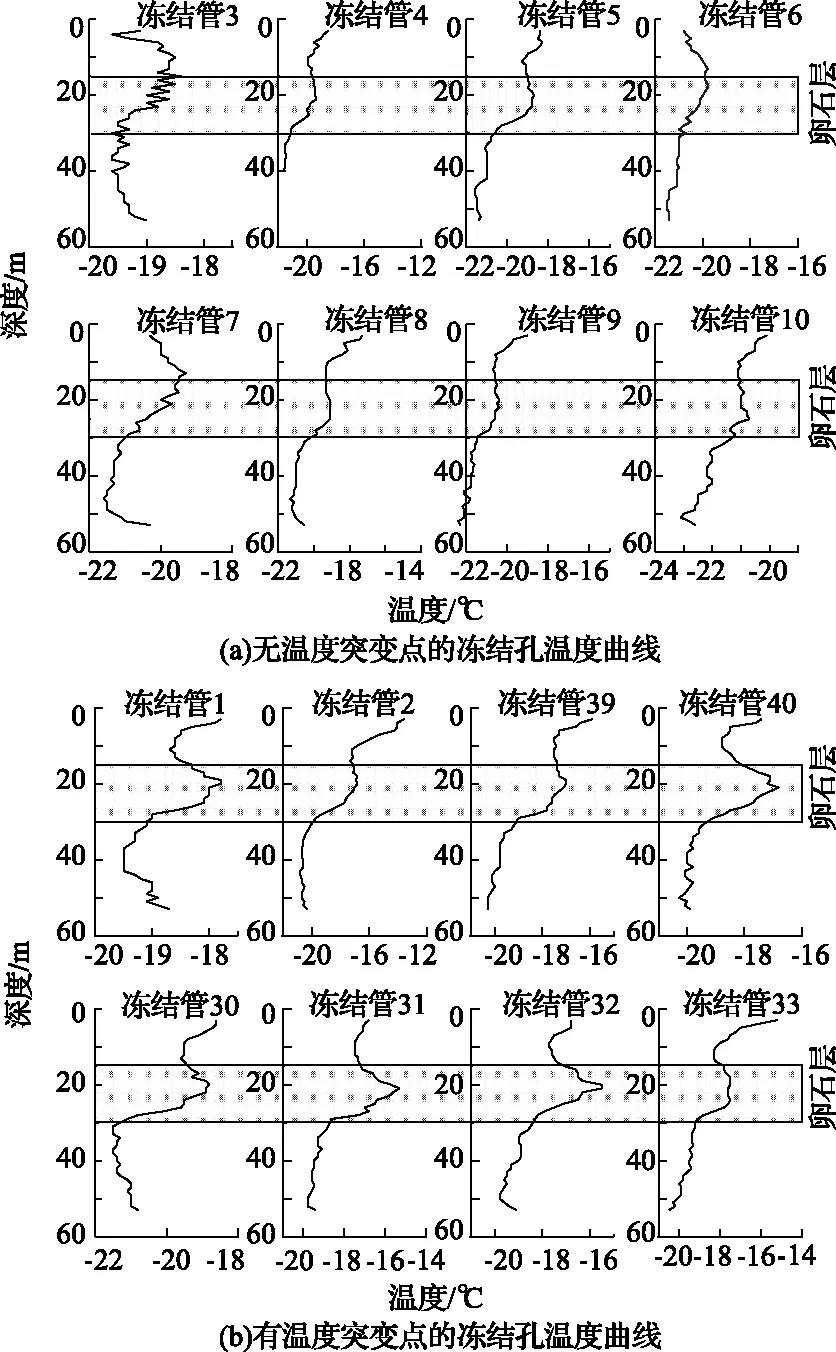

该矿副立井冻结于2019年7月16日开机,当冻结时间达到40d时,冻结水文孔仍未冒水,为了对冻结效果进行评估,8月26日对冻结孔进行停孔检查发现,大部分冻结孔温度随深度的增加而降低(图3a),但1#、2#、30#、31#、32#、33#、39#、40#冻结孔在卵石层(埋深15~30m)存在明显的温度突变点(图3b),表明上述冻结孔所在位置附近存在热源。

图3 里必矿冻结孔纵向温度曲线图(8月26日)

随后再次开启冻结机组,至9月15日,已开机62d(有效冻结48d),现场水文孔水位仍然没有明显变化。对第一次检查时存在温度突变点的冻结孔再次进行停孔检查,冻结孔温度随深度的变化规律如图4所示。冻结孔39#、40#、1#的温度曲线较平滑,且卵石层与其他层位的温差较之前明显减小,表明上述3个冻结孔形成的冻结柱状体已经交圈;冻结孔30#、31#、32#、33#在卵石层仍然存在明显的温度突变点,表明上述冻结孔所在位置附近热源对冻结壁的影响仍未消除,冻结壁在该位置存在未冻“缺口”。

基于测温孔数据以及冻结孔停孔检查的结果,计算得出每个冻结孔形成的冻结锋面的平均扩展速率,假设单个冻结孔形成的冻结柱状体截面为圆形,冻结壁的发展情况预测结果如图5所示。

图5 里必矿砂卵石层位(-21m)冻结壁预测图

1.4 邻近水源井

经实地查勘发现,在该矿工业广场内有矿用水源井和邻近养渔场抽水井各1口,且与副井温度异常30#、31#、32#以及33#冻结孔位、鱼塘抽水井、煤矿水源井呈近似直线状分布,其中位于水流下方530m处的渔场抽水井长时间大量抽水(100m3/h)。为此,对渔场抽水井是否影响上游井筒冻结进行了试验,发现当下游渔场抽水井停泵时,矿用水源井井内水位快速上升,说明不但该矿水源井与渔场抽水井有明显的水力联系,也有可能波及冻结副井松散层主含水层(砂卵石层),从而影响冻结壁的发育形成,造成位于上游的副井冻结壁无法闭合形成缺口。

为此,需采用数值模拟方法,分析验证影响副井冻结壁发育致因,为制定冻结缺口弥合技术方案提供可靠依据。

2 影响冻结壁发育致因分析

2.1 地层热物理参数

砂卵石层充填有粗、中、细砂,在现场钻取土样,开展冻土热物理性能试验,测得的土样导热系数、比热、冻结温度等热物理力学参数,见表1。

表1 砂层的热力学参数

2.2 水热耦合数值计算模型

2.2.1 水热耦合控制方程

渗流场与温度场共同作用下多孔介质的热传导微分方程为[11,13,22-24]:

(1)

Cef由下式表示[22-24]:

Cef=(1-φ)Cs+φw(T)Cl+φ[1-w(T)]Ci

(2)

Kef由下式表示为[22-24]:

Kef=Ksθs+Klθl+Kiθi

(3)

根据Darcy定律可得空隙中渗流速度为[22-24]:

(4)

式中,κ为渗透率;η为水的粘滞系数;p为渗透压力;g为重力加速度;H为重力水头高度。

在饱和多孔介质冻结过程中,渗透率可以表示为w的函数[24]:

(5)

式中,m为材料常数。

2.2.2 边界条件

水流入口处温度边界为流入水温;冻结管壁处温度边界为冻结管外壁实测温度;水流出口处设定为对流通量,边界条件为[23,24]:

nd(-kT)|x=a2=0

(6)

式中,nd为水流出口处的内法线方向矢量;a2为出口边界的横坐标。

若不考虑其余边界的传热效应,则可将其余的边界设定为绝热边界,边界条件为:

-n(-kT)|y=b1,b2=0

(7)

式中,n边界的内法线方向矢量;b1,b2为边界的纵坐标。

若考虑其余边界的传热,则可将其设定为温度边界:

T=T0

(8)

式中,T0为随时间变化的温度。

为了在初始状态下形成定向稳定流速,其初始条件为:

p|t=0=p0

(9)

式中,p0为土体初始压力分布,由渗流速度公式求得。

出入口均设置为固定压力边界,按初始压力分布对应取值,其余边界设置为无流动边界:

-n(up)|else=0

(10)

式中,n为边界的内法线方向矢量。

该数值计算模型的合理性已经通过相似模型试验的验证[23,24]。

2.3 地下水流速对冻结壁影响反演分析

基于构建的水热耦合数值计算模型,根据该矿砂卵石层位(-21m)冻结孔实际成孔位置,采用COMSOL Multiphysics有限元数值计算软件反演分析地下水流速对冻结壁发育影响。由于水源井以及鱼塘与井筒的距离较远(大于500m),因此在计算中假定水流方向为自西向东。

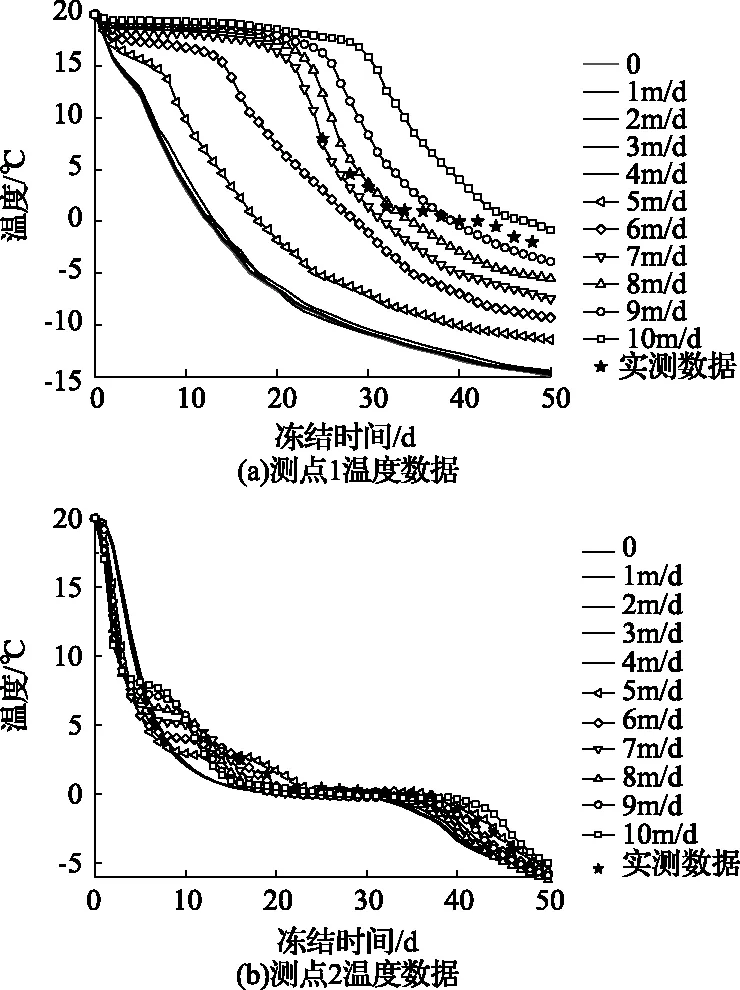

不同流速条件下,有效冻结48d后冻结温度场的发展情况如图6所示;测温点的温度计算结果以及实测结果的对比情况,如图7所示。

图6 不同流速条件下冻结温度场预测(48d)

图7 测点温度的数值计算结果与实测结果对比

结合图2以及图9可知,由于测点1位于冻结壁的测面位置,而测点2位于冻结壁的下游位置,在冻结初期测点2受水流的正面影响较大,冷量损失较严重,因此测点2的温度高于测点1的温度。当地下水流速小于4m/d时,测点1以及测点2温降曲线随着流速的变化较小,因此可以认为小于4m/d的地下水流速不会对冻结壁的交圈时间产生明显影响。

当水流速度小于4m/d时,测点2所在位置受到水流的对流传热作用较弱,测点温度在冻结初期快速降低至接近冰点,随后进入冰水相变阶段,在相变潜热释放结束后进入第二次快速温降阶段;当地下水流速大于4m/d时,水流的对流传热作用加剧,当测点温度快速降低至一定数值后(高于冰点),水流的对流传热作用与冻结管的热传导作用达到相对稳定,此时测点温度进入第一次相对稳定阶段,相邻冻结管形成的冻结柱状体之间的距离缓慢减小,当该距离减小至一定值后,冻结锋面处热传导作用加剧,此后测点2的温度快速降低至接近冰点,随后进入冰水相变阶段(第二次相对稳定阶段),当相变潜热释放结束之后,进入第二次快速温降阶段。

在冻结过程中,水流由上游流至下游区域时,通过对流传热作用释放部分热量,水温降低;在一定的流速范围内,水流速度越大,对流传热作用越剧烈,在下游冻结壁闭合之前,流至测点所在位置的水流温度越低,这在一定程度上会提高下游区域的冻结速率,因此当地下水流速为5~8m/d时,测点2所在位置的冻结时间随着水流速度的增加而缩短;当水流速度继续增加后,水流的对流传热作用加剧,下游区域的冷量损失增加、冻结速率降低,因此当水流速大于8m/d后,测点2所在位置的冻结时间随着流速的增加而延长。

通过对比数值计算与实测数据得出的冻结壁的轮廓以及测温点的数据,可以判断出该矿砂卵石层位地下水流速介于7~9m/d。

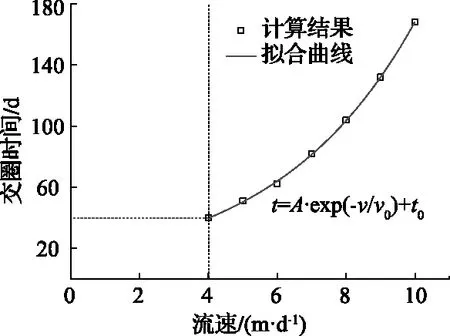

通过数值计算对砂卵石层位冻结壁的交圈时间进行预测,预测结果如图8所示。

图8 冻结壁交圈时间随流速的变化规律

数值计算结果表明,当地下水流速小于4m/d时,冻结壁的交圈时间差距较小,因此可以认为小于4m/d的地下水不会对副井冻结壁的发育过程造成明显影响。由图8可知,当地下水流速大于4m/d时,冻结壁的交圈时间随着流速的增加呈指数函数增长,通过对交圈时间进行拟合,得出冻结壁的交圈时间的计算公式为:

t=A·exp(-v/v0)+t0

(11)

式中,v为地下水流速;A、v0以及t0为拟合参数,其数值分别为14.35、-4.08以及1.43。

通过计算得出:当地下水流速达到7~9m/d时,如果沿用现有的冻结方案,冻结壁的交圈时间长达90~132d。

以上数值计算与现场实测对比分析表明,该矿副井邻近水源井大量抽水,引发其砂卵石含水层位地下水流速急剧增大,加大了水流通过对流传热作用与冻结管周围的冻结柱状体的热交换量,当地下水流流速达到7~9m/d时,影响冻结壁发育缺陷状况与温度场实测基本一致,从而验证了地下水流下方邻近水源井大量抽水是导致冻结壁无法交圈的致因。

3 冻结壁弥合技术

3.1 技术原理

原冻结方案没有考虑砂卵石层较大流速的地下水影响,采用单排孔设计,导致该层位冻结壁发育不良无法交圈。为此,基于降低地下水流速、减少冷量损失、加强局部冻结的技术原理,以弥合冻结壁缺口为目标,提出了“控”“注”“冻”相结合的冻结壁缺口快速弥合技术。

“控”:暂停抽取矿井生产与生活水源井,在基本保证地下水下游渔场生产用水的前提下,尽最大可能减少渔场水源抽水量,以降低地下水流速。

“注”:在正对冻结壁缺口地下水流上游,通过地面注浆,在副井冻结段富水砂卵石主含水层形成封水帷幕,以阻挡地下水通过冻结壁缺口带走冷量。

“冻”:在正对冻结壁缺口地下水流下方,注浆孔与原冻结孔之间,补打冻结孔实施局部加强冻结。

3.2 冻结壁缺口弥合技术

3.2.1 注浆挡水帷幕技术

1)注浆孔布置。为防止注浆过程中化学浆液反应产生的热量对冻结壁的发育造成不利影响,同时考虑为加强冻结孔留有足够的施工空间,注浆孔与冻结孔的距离不宜过小,因此确定注浆孔与主冻结孔的距离为4m。根据冻结壁目前的发展情况以及地层条件,确定挡水帷幕的长度为10m,注浆孔间距为4m,注浆孔深超过砂卵石层2m,总深度30m,注浆位置位于-20~-30m砂卵石层,注浆段高10m。

2)注浆管结构及注浆方式。采用∅219×6套管跟进施工24m,套管20~24m设置花管,再向下施工6m裸孔,对砂卵石段注浆。先注入单液浆,根据注入量大小,判断注双液浆。采用多次复注的注浆方式,确保注浆范围形成帷幕挡水墙。

3)注浆材料与注入量。水泥-水玻璃浆液注浆,水泥选用P.O42.5普通硅酸盐水泥,水玻璃浓度为35~42波美度,水灰比1∶1。

浆液注入量,根据浆液有效径向扩散距离和注浆段平均裂隙率,采用式(13)进行计算[25]。

Q=AπR2Hηβ/m

(12)

式中,Q为注浆孔的浆液注入量,m3;A为浆液消耗系数,取1.2;R为浆液的有效扩散半径,取4m;H为注浆段高或注浆层厚,段高10m;η孔隙率,取20%(工程地质:卵石,粗砾含量76.9%~91.5%,细砾含量4.0%~22.5%,结合副井出水位置实际观测,取20%);β为浆液的充填系数,取0.5;m为浆液结石率,取0.7。通过计算得出单孔浆液量Q=86.17 m3。

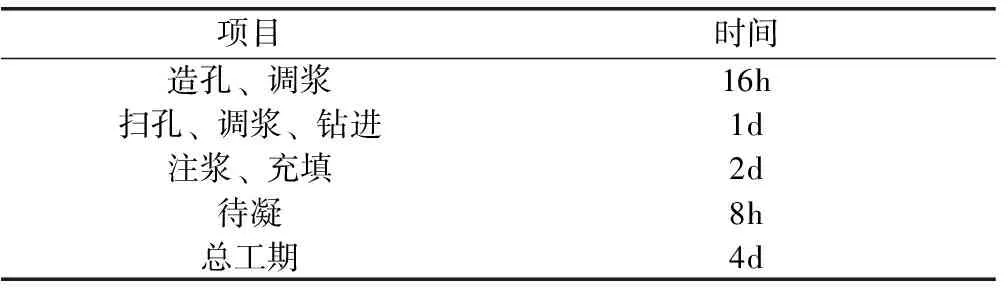

4)注浆参数与工艺。①注浆压力:注浆终压为静水压力的1.5倍,压力值为0.45MPa;②注浆结束标准:终量为100~120L/min及注浆压力达到终压并保持稳定10min后,可结束该孔段的注浆工作;③注浆设备:选用履带式200型水井钻机施工,单个注浆孔钻孔及注浆工期见表2;④注浆工艺:先注入一半调配好的浆液进行观察,如发现浆液消耗量大或浆液有效径向扩散距离过大、压力不升时,及时调整另一半浆液的水玻璃用量,以控制水泥浆初凝时间;为避免出现塌孔埋钻等事故,将该注浆段分为小段,循序渐进施工;在卵石层钻进时,采用合适的泥浆作为循环液,保护好钻孔孔壁,以利于注浆钻孔顺利钻进;注浆时采用多次复注方式,增加浆液注入量,并尽量提高注浆压力;注入双液浆时,根据实际注浆情况,及时调整浆液配比,确保封堵裂隙,改善地层力学性能;严格执行措施注浆压力,与冻结分析同步进行,防止破坏现有冻结壁;如果注浆过程中,注浆压力长期不升高,甚至出现下降等情况时,应采取间歇式注浆。

表2 注浆孔施工工期表

3.2.2 局部加强冻结技术

在冻结壁上游设置注浆挡水帷幕之后,下游冻结区域的水流速度会明显减小,但是由于前期地下水的影响,冻结壁缺口较大,冻结壁完全弥合仍需要较长时间,因此在冻结壁缺口位置设置加强冻结管。

根据冻结时间48d时,冻结壁的预测情况,针对30#、31#、32#以及33#冻结孔之间存在的冻结壁薄弱点,在冻结孔附近即30#—33#区域布置3个加强冻结孔(J1、J2、J3)。加强冻结孔的布置圈径为8.915m,孔深28m。

盐水温度设定为-34℃,预计加强冻结时间为15d。

注浆孔以及加强冻结孔的布置如图9所示。

图9 加强冻结孔以及注浆孔布置(mm)

3.3 冻结壁缺口弥合预测

通过数值计算对采取“注浆+加强冻结”后冻结壁缺口的弥合规律进行预测,为了保证治理方案的安全性,按照预测的最大流速9m/d进行计算分析,预测结果如图10所示。

图10 采取“注浆+加强冻结”方案后冻结壁弥合效果预测

数值计算结果表明,当地下水流速达到9m/d时,实施“注浆+加强冻结”方案17d(持续冻结65d)后,里必矿副井冻结壁缺口将完全弥合。

4 实施效果

在确定冻结壁弥合技术的实施方案后,里必矿副井注浆挡水帷幕以及加强冻结孔于2019年9月16日开始施工;9月20日,3个加强孔全部投入使用,低温冷媒的控制温度为-34℃;9月21日,注浆工程完成。10月6日,在实施冻结壁弥合技术措施21d后(持续冻结69d),水文孔开始冒水,表明冻结壁“缺口”已经成功弥合,随后停止加强冻结孔供冷。冻结壁的弥合时间较预测时间延迟4d,造成延迟的原因为:注浆工期较原计划延迟一天,低温冷媒在输送过程中有一定的冷量损失,另外水文孔对冻结壁交圈时间的预报具有一定的延迟性。其后于10月10日试挖后,冻结副井顺利施工到底,表明冻结壁弥合技术在该冻结井得到成功应用。

5 结 论

1)综合分析表明,里必矿副井冻结62d(有效冻结48d)后,其冻结壁在砂卵石层(累深21m左右)30#、31#、32#、33#结孔处出现温度偏高异常“缺口”的原因为:该冻结副井地下水流下方邻近水源井大量抽水,加大了该层位地层地下水流速。

2)反演结果表明,当砂卵石层地下水流速约为7~9m/d时,将严重影响该矿副井砂卵石层冻结壁发育,其交圈时间将长达90~132d,远超预计工期。

3)基于降低地下水流速、减少冷量损失、加强局部冻结的技术原理,以弥合冻结壁缺口为目标,提出了“控”“注”“冻”相结合的冻结壁缺口快速弥合技术。

4)工程实践表明,在实施冻结壁弥合技术措施21d后(预测17d),里必矿副井水文孔开始冒水,冻结壁温度场发育恢复正常,确保了井筒施工安全顺利完成。