超磁分离工艺在矿井水处理工程中的应用

徐树峰,霍建良,侯培雄,王振英,索永峰,雷兆武

(1.冀中能源峰峰集团邯郸宝峰矿业有限公司 九龙矿,河北 邯郸 056200;2.河北环境工程学院,河北 秦皇岛 066102)

煤矿矿井水是在煤炭开采过程中产生的废水,据统计,矿井涌水量为2.1m3/t煤炭[1],一般具有悬浮物含量高、含盐量较高等特点。九龙煤矿煤种为焦煤,具有低硫、黏结性强、结焦性好等特点,矿井设计生产能力为120万t/a。

该矿在煤炭开采过程中通过实施保水开采和区域超前勘查治理[2],源头控制煤炭开采过程中的矿井水产生量,矿井水年产生量约160万m3。矿井水原有处理系统为沉淀处理,沉淀后出水部分被利用,矿井水作为非常规水资源,没有得到充分有效利用。根据《煤炭采选业清洁生产评价指标体系》和绿色矿山要求,一般水资源矿区矿井水利用率国内清洁生产先进水平为大于75%,国际清洁生产领先水平为大于85%。为提高矿井水利用率,该矿通过对矿井水处理工艺进行改造,提高出水水质,实现对矿井水的充分利用。

1 矿井水产生与主要性质

该矿煤炭井田南北平均长8km,东西宽2.5km,面积约22km2,实际可采煤层为2#煤和4#煤。矿井水产生区域主要包括南、北翼片区旧工作面的老空水,南、北翼新采掘面工作面顶板淋水以及主、副井井筒淋水等。北翼片区涌水量约为2250m3/d,南翼片区涌水量约为1800 m3/d,主、副井井筒等涌水量约为150m3/d,全矿矿井水产生量约为4200m3/d。

矿井水中主要污染物为悬浮颗粒物,原水中SS浓度为300~450mg/L,COD浓度为40~100mg/L。根据该矿生产和矿区周边情况,矿井水主要可用于井下降尘、矸石山降尘、厂区绿化净化、洗煤厂和电厂用水等,综合各矿井水利用点的水质要求,降低矿井水中悬浮物浓度是提高矿井水利用率的关键。

2 矿井水处理改造工艺选择

2.1 矿井水改造前处理工艺

煤炭开采过程中,矿井水含有悬浮颗粒物浓度较高,随着矿井水汇集于水仓,导致大量的颗粒物在水仓中沉降,形成污泥,因此需要经常对水仓进行清理;矿井水的悬浮颗粒物一般粒度较细、煤粉颗粒带负电荷,呈胶体状态[3],因此重力沉降效果差,不利于矿井水的后续利用;同时由于颗粒物的去除率低,致使矿井水输送过程中输送设备磨损严重等,因此对矿井水处理工艺进行改造势在必行。

改造前,矿井水处理工艺为矿井水原水进入井下水仓,经水仓沉淀后,部分回用于井下降尘,其余部分提升至地面利用或排放。

2.2 矿井水处理工艺确定

矿井水中悬浮物主要以粉煤和岩粉类型为主,在悬浮物的带电性方面,煤粉表面含有大量的羧基等含氧官能团,由于羧基容易失去电子,导致矿井水中悬浮颗粒通常呈现负电性[3];在悬浮物的粒径方面,矿井水中颗粒物以50μm以下的为主,约占悬浮物的88%,粒径大于80μm 的悬浮颗粒不超过5%[4]。对含悬浮物的矿井水,一般认为矿井水中的COD 随SS的降低而去除[5]。

目前,常用的矿井水处理技术主要有混凝、沉淀、过滤等方法,达到分离矿井水中悬浮物的目的,主要工艺如用曝气氧化-絮凝沉淀-过滤处理工艺[6]、调节池-强化絮凝池-强化沉淀池-中间水池-无阀滤池处理工艺[7]、旋流澄清-多介质过滤-活性炭过滤工艺[8]等。此外,矿井水地面处理工艺如高效旋流一体化净化工艺[9],井下处理工艺如机械式混凝反应池-斜板沉淀池[10]、采空区过滤-曝气氧化-压力式汽水冲洗滤池[11],传统矿井水处理方法的主要缺点有占地面积大,水力停留时间长、基建投资大、矿井水提升运行费用高等[12]。

矿井水超磁分离包括悬浮物磁场分离、磁泥分离与磁种回收,及污泥脱水等环节。悬浮物磁场分离环节将磁种与矿井水中的悬浮物混合,通过混凝剂对悬浮物、磁种进行絮凝,经超磁分离设备对絮凝体与矿井水进行分离,从而使得矿井水得以净化;磁泥分离和磁种回收是对超磁分离脱除的絮凝体通过磁种回收设备将磁种与污泥分离,回收磁种,并回用于磁场分离环节;污泥脱水是对分离磁种后的污泥利用板框压滤等设备,对污泥进行脱水,形成泥饼。在超磁分离过程中,在磁场力的作用下,可产生大于重力640倍的磁力,实现对絮凝体与矿井水的快速分离,具有分离效率高、占地面积小、投资少、出水水质好、污泥可直接脱水等优点,是一种新型矿井水水处理技术[13,14]。

该矿矿井水处理工程拟建设于井下,避免征地建设等问题,但井下空间受巷道宽度、高度等限制[12],同时适应煤矿井下安全运行要求,因此必须优选矿井水处理工艺。超磁分离工艺在山东新巨龙能源有限公司、山西晋城矿业集团寺河煤矿、内蒙能源长城煤矿、石壕煤矿、翟镇煤矿、长城三号煤矿等煤矿都有进行应用的成功案例[13,15,16];在工艺比较和应用实践的基础上,该矿选择超磁分离工艺对矿井水处理工程进行改造。

2.3 超磁分离处理工艺

2.3.1 矿井水超磁分离处理工艺

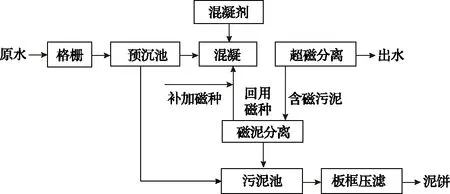

矿井水超磁分离处理工艺流程如图1所示。

图1 超磁分离工艺流程

矿井水原水经格栅去除原水中的漂浮物,避免其进入后续处理构筑物和设备;矿井水在预沉池中进行沉淀,去除粗颗粒悬浮物,充分发挥超磁分离对矿井水细颗粒物的去除作用,预沉池排泥进入污泥池;预沉池出水进入混凝池,在混凝池中,矿井水与投加的磁种、混凝剂充分混合,形成絮凝体;絮凝体与矿井水一起进入超磁分离设备,在磁场力的作用下,实现絮凝体与矿井水的分离,出水进入水仓,以便利用;含磁污泥进入磁泥分离设备,对磁种进行回收并回用于矿井水处理,在磁种不足时,补加部分磁种,以满足工艺要求,磁种回收后污泥进入污泥池;预沉池分离的粗颗粒污泥和超磁分离的细颗粒污泥在污泥池中混合,混合后污泥进入板框压滤系统,进行泥水分离,形成泥饼,泥饼回收,板框压滤的滤液进入预沉池。

2.3.2 主要构筑物及设备

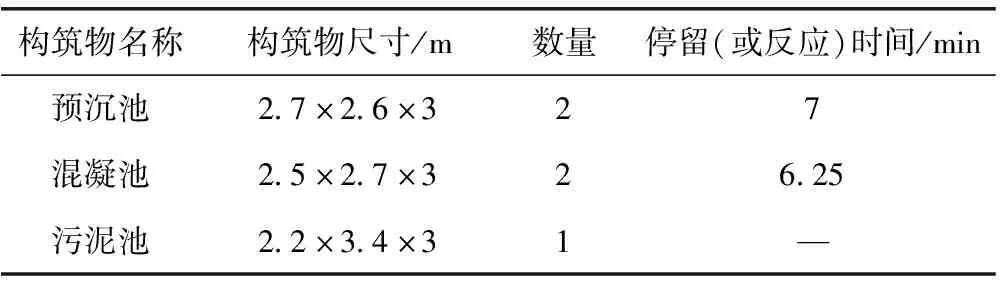

矿井水超磁分离改造工程主要构筑物见表1。

表1 矿井水超磁分离改造工程主要构筑物

根据设计水量,预沉池中矿井水流动雷诺数(Re)为3.74×104,根据沿平壁流动层流雷诺数Re临界值为5×105,因此矿井水在预沉池中的流动状态为层流[17],保证了矿井水中悬浮物在预沉池中的沉降效果。在混凝池中,磁絮凝时间与传统混凝时间相比,所需时间短,混凝池容积较传统混凝池容积小,占地面积小,极大方便了井下施工和空间利用。

矿井水超磁分离改造工程主要设备见表2。

表2 矿井水超磁分离改造工程主要设备

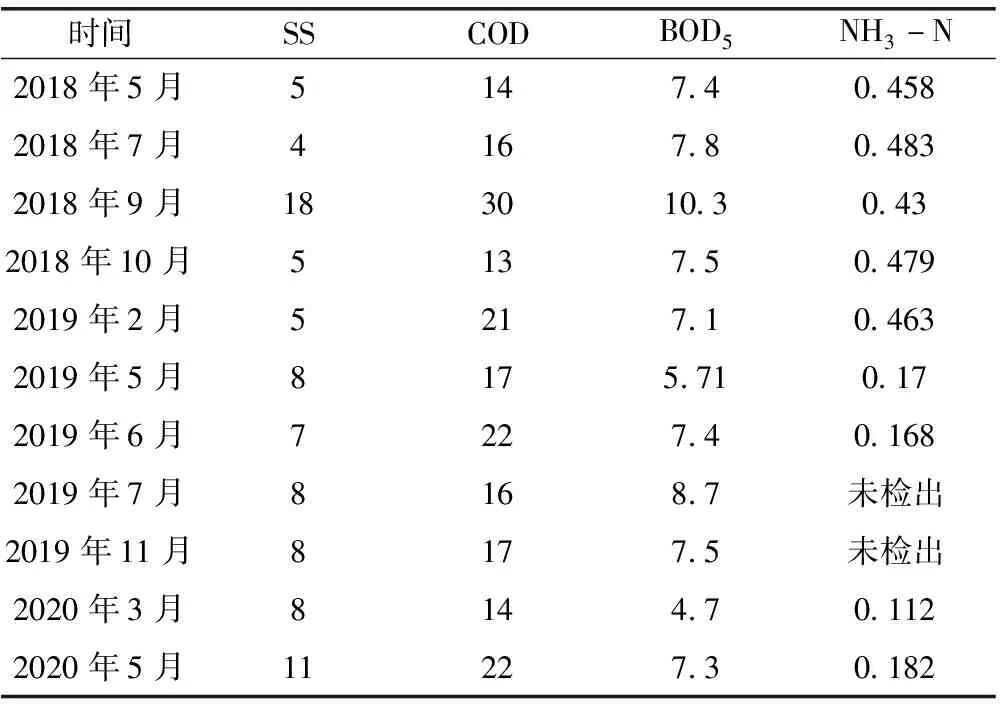

3 超磁分离处理矿井水工艺运行

自矿井水超磁分离改造工程投入运行以来,超磁分离处理工艺出水水质良好,根据该矿委托第三方进行的矿井水水质检测报告,大幅度降低了出水中的悬浮颗粒浓度和COD等指标,达到了矿井水处理工程改造的预期目标。出水主要水质指标见表3。矿井水超磁分离处理工艺药剂消耗见表4。

表3 超磁分离工艺处理后出水水质主要指标 mg/L

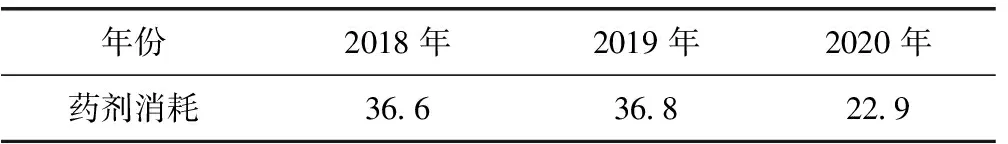

表4 矿井水磁分离改造工程药剂消耗 g/m3

按2019年运行情况计算,药剂消耗0.269元/m3,磁种消耗12g/m3,约0.076元/m3,设备维护、电费0.066元/m3,直接成本0.411元/m3;2019年板框压滤机产生泥饼(煤泥)约1800t,回收泥饼(煤泥)效益约为16.5万元;折合矿井水实际直接处理成本0.308元/m3。

矿井水超磁分离处理改造工程大幅度提升了净化后矿井水水质,为矿井水利用率提供了充分的条件,通过井下降尘、矸石山降尘、洗煤厂、电厂等矿区生产过程利用和厂区绿化、矿区周边农灌林灌等利用,矿井水综合利用率75%以上,实现了矿井水的充分利用;超磁分离处理工艺对矿井水中的悬浮物去除率达到96%以上,通过板框压滤机回收泥饼(煤泥),解决了井下水仓经常清理污泥的问题;同时由于矿井水中悬浮物去除率高,净化后水质好,解决了矿井水输送过程中对设备的磨损严重等问题。

4 结 语

采用超磁分离处理工艺进行矿井水井下处理改造,实现了高效去除矿井水中悬浮物的目的;经过近三年的工艺运行,出水水质稳定,矿井水处理成本合理,占地面积小,适用于煤矿矿井水井下处理。采用超磁分离工艺进行矿井水处理工程改造,悬浮物去除率高,处理后水质好,有利于提高矿井水利用率;通过污泥脱水,回收泥饼(煤泥),解决了井下水仓需要经常清理、矿井水输送设备磨损严重等问题,具有良好的经济效益、环境效益及社会效益。