活性碳酸钙对丁腈橡胶硫化反应动力学的影响

崔子文, 景元蓉, 刘广永

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

在对橡胶进行加工的过程中,硫化是必不可少同时也是非常关键的一步,它直接影响加工后橡胶的性能。橡胶的硫化是一个反应复杂、步骤繁多的历程,既有硫化剂和促进剂与橡胶大分子链交联生成三维的网络结构促使胶料的物理和化学性能从根本上开始发生改变,又有热、氧和杂质等众多因素制约橡胶的硫化过程,从而导致链断裂和链重排等变化,进一步对橡胶制品的性能产生影响。因此要了解橡胶硫化的机理及硫化反应的动力学过程,这是探究橡胶硫化非常必要的。从交联的角度出发,硫化反应实质上是橡胶大分子之间的交联,所以用硫化程度表示反应动力学也就等价于用交联度的变化来表示反应动力学[1-3]。

由于目前对于丁腈橡胶硫化动力学的分析方法不多,对于硫化的动力学机理的研究处于发展阶段。一般现在都是将物理过程和数学分析方法相结合,构建硫化反应的动力学模型。CORAN等[4-5]建立了橡胶硫化焦烧阶段的动力学模型,根据模型推断出橡胶硫化诱导期后的硫化过程遵循一级动力学反应。ALBANO等[6]使用处理后的膨润土研究了丁腈橡胶的流变行为及硫化动力学,认为与催化后的产物相比,初始反应物的硫化反应具有独立性。KHANG等[7]研究了不用配方天然橡胶的硫化动力学,并计算出了反应活化能。ZHANG等[8]利用无转子硫化仪探究了天然橡胶NR的硫化反应动力学,认为NR的硫化反应后期不遵循动力学一级反应特征。本次实验利用Coran的硫化动力学理论,通过无转子硫化仪对混炼胶的硫化曲线测定,研究活性碳酸钙的用量对丁腈橡胶硫化特性及硫化反应动力学的影响。

1 实验部分

1.1 材料与仪器

丁腈橡胶,3345,中国石化有限公司;硬脂酸,氧化锌,国药集团化学试剂有限公司;N-环己基-2-苯并噻唑次磺酰胺(CZ),二硫化四甲基秋兰姆(TMTD),2,2′-二硫代二苯并噻唑(DM),硫黄(S-80),2,2,4-三甲基-1,2-二喹啉(RD),莱茵化学有限公司;活性碳酸钙,山东新材料有限公司。

橡塑实验密炼机,XSM-500型,上海科创橡塑机械设备有限公司;开炼机,BL-6175型,宝轮精密检测仪器有限公司;无转子硫化仪,MDR2000型,美国Alpha仪器科技有限公司。

1.2 试样制备

基本配方(质量份):NBR 100,ZnO 1,硬脂酸5,防老剂RD 1,硫黄0.5,促进剂A:4.5,活性碳酸钙为变量:0、5、10、20、25。促进剂A为促进剂CZ/促进剂TMTD/促进剂DM,其3者质量份数比为1∶1∶1。

混炼胶:将NBR投入由上海科创橡塑机械设备有限公司生产的XSM-500型橡塑实验密炼机中进行混炼,密炼机初始温度为60 ℃,密炼2 min,依次加入硬脂酸、ZnO、活性碳酸钙,密炼至转矩平稳后排胶。再将NBR母炼胶在由宝轮精密检测仪器有限公司生产的BL-6175型双辊开炼机上塑炼2 min,然后依次加入防老剂RD、促进剂A、硫黄,混炼均匀后下片。将制备好的混炼胶在室温放置1 d。

1.3 分析与测试

硫化特性测试:按照GB/T 16584—1996制取硫化试样,采用美国Alpha仪器科技有限公司的MDR2000型无转子硫化仪进行测试。测试温度为160、170、180 ℃,转矩角度为0.5°,获得工艺正硫化时间t90、最高转矩(MH)、最低转矩(ML)及转矩差值(MH-ML)等相关硫化特性参数。

硫化反应动力学:通过分析硫化仪得到的硫化特性参数,利用相关的橡胶硫化反应动力学模型,使用Origin 2020软件对数据采集并处理后对硫化反应曲线进行拟合。

硫化动力学参数的数学分析:在橡胶硫化过程中转矩的变化正比于交联密度的变化,可以用转矩变化速率表征硫化速率,即硫化速度方程可以表示为

V=dln(MH-Mt)/dt=K(MH-Mt)n。

(1)

式(1)中,MH,最大转矩;Mt,硫化时间t时的转矩;K,速率常数;n,反应级数。

对一级反应,即n=1, 式(1) 积分得到:

ln(MH-Mt)=lnA-Kt。

(2)

根据Coran推导的焦烧期的反应模型[6],反应速率Vr可以按式(3) 表示:

Vr=

-(αK3/K4)ln [(K2eK1t-K1eK2t)/K2-K1] 。

(3)

另外,硫化阶段的反应方程可用式(4)表示:

Vut=Vu∞[1-e-K2(t-ti)]。

(4)

另外,在焦烧期内的反应不是一级反应,而真正的一级反应开始于tdis, 即转矩的变化率达到最大值时刻。因此,tdis后硫化动力学可以表示为

ln(MH-Mt)=lnA-K(t-tdis)。

(5)

根据Arrhenius公式,反应速率常数与硫化温度的关系可以表示为:

K=Ae-Ea/RT。

(6)

式(6)中:K,反应速率常数;A,气体常数,值为8.314 5 J·(mol·K)-1;T,绝对温度,K;Ea,反应活化能,kJ·mol-1。

将式(6)两端取自然对数,可以得到:

(7)

将lnK对温度的倒数1/T作图,就可以求出反应活化能。

2 结果与讨论

2.1 活性碳酸钙的用量对NBR硫化反应特性的影响

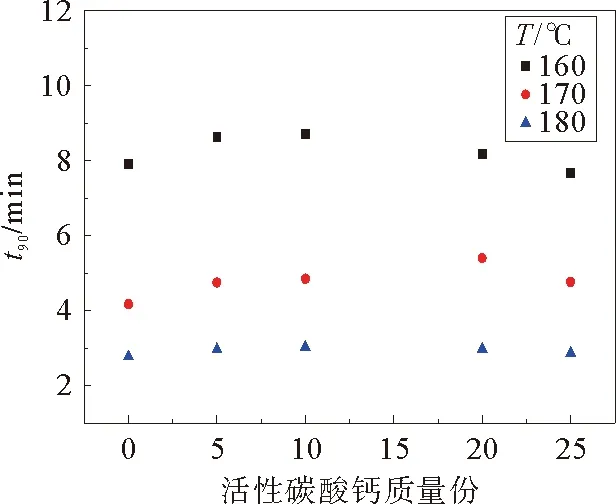

活性碳酸钙的用量以及硫化温度对NBR硫化反应转矩有很大的影响,将混炼胶在MDR2000中进行不同温度下的硫化测试,分析活性碳酸钙的用量对NBR转矩和正硫化时间的影响,结果见图1和图2。

图1 不同温度下活性碳酸钙的用量对NBR正硫化时间的影响Fig.1 Effect of different amounts of activated calcium carbonate on NBR curing time at different temperatures

由图1可知,随着活性碳酸钙用量的增加,NBR的正硫化时间t90先增加后减少,推测是因为填料活性碳酸钙是经过脂肪酸处理过的,随着碳酸钙的使用量的增加,使得整个胶料体系的pH值降低,而酸性环境会导致橡胶硫化的延迟[9];另外,实验使用的活性碳酸钙为超细纳米级碳酸钙,粒径小(约3.2 μm),胶料与碳酸钙的接触面积大,阻断了胶料与硫化剂、促进剂的充分接触,这也会使胶料延迟硫化,最终导致胶料的硫化时间延长。而硫化时间在逐渐升高达到一个定点以后又开始下降,这可能是因为随着活性碳酸钙的填充量过多,大量的填料使体系的黏度升高,从而导致在炼胶时胶料发生形变放出大量的热量,胶料自身的温度因此上升,间接地提高了硫化温度,提高了硫化速率,硫化时间开始缩短。

由图2可知,随着活性碳酸钙用量的增加,NBR的最高转矩值MH随之不断增大,原因可能是活性碳酸钙比表面积较大,对胶料有较强的吸附作用,能将硫黄聚集起来,形成更强的体型结构,从而增大了交联程度,导致MH升高。

图2 160 ℃下不同活性碳酸钙用量的NBR转矩变化与时间的关系Fig.2 Relationship between the change of NBR torque and the time of using different active calcium carbonate at 160 ℃

2.2 活性碳酸钙用量对NBR一级反应速率常数K的影响

按照公式(2),在硫化温度160 ℃下,将ln(MH-Mt)与硫化时间t作图,研究活性碳酸钙用量对NBR硫化速率的影响,得到图3。

图3 160 ℃下不同碳酸钙用量的NBR的ln(MH-Mt)值与硫化时间t的关系Fig.3 Relationship between ln(MH-Mt) value and curing time t of NBR with different amount of calcium carbonate at 160 ℃

由图3可以看出,添加了活性碳酸钙的NBR焦烧期后的硫化过程可以分为两个阶段:第一阶段为平滑直线,符合一级动力学反应特征;第二阶段为波动曲线,但是对其进行数据线性拟合,发现拟合结果也为平滑直线,符合一级动力学反应特征。因此这个硫化过程可以分为两个一级动力学反应。

根据1.3节的数学分析讨论得知,由于在硫化过程中,真正的一级反应开始于tdis,即转矩的变化率(Vm)达到最大值的时刻,因此tdis的确定是求解反应速率常数的关键。只有找到了tdis才能根据公式(5)求出反应速率常数K[10]。

通过对Vm的筛选排序,整理出各温度下每组配方所对应的tdis,如表1所示。

表1 不同温度下,活性碳酸钙用量对NBR硫化动力学反应开始时间tdis影响Table 1 Influence of the amount of active calcium carbonate on the starting time tdis of the kinetic reaction of NBR vulcanization at different temperatures

由表1可以看出,每组配方的tdis不一样,且同一组配方下不同温度也会造成tdis不同,所以每一组一级反应真正开始时间都是不同的。此外,tdis随着温度的升高而下降,说明随着温度的升高,一级反应的开始时间在不断地提前,反应更容易进行。tdis随着活性碳酸钙用量的增加先上升后减小,说明活性碳酸钙用量增多会阻碍一级反应开始,由于活性碳酸钙具有较小的粒径与极高的熔点,故增加活性碳酸钙的用量使得胶料的密度与热稳定性有所增加,并且经过改性的碳酸钙表面能低,与胶料的分子间亲和力强,这使得体系反应更难进行;随着填料用量的逐渐增加,体系的黏度上升,热剪切增加,胶料升温快,体系反应进行容易。

根据公式(5),分段对ln(MH-Mt)值与硫化时间t进行线性拟合,得到图4~图5。

图4 160~180 ℃时硫化反应第一阶段ln(MH-Mt)与硫化时间t的关系Fig.4 Relationship between ln(MH-Mt) and vulcanization time t in the first stage of vulcanization reaction at 160—180 ℃

图5 160~180 ℃时硫化反应第二阶段ln(MH-Mt)与硫化时间t的关系Fig.5 Relationship between ln(MH-Mt) and vulcanization time t in the second stage of vulcanization reaction at 160—180 ℃

根据图4拟合的结果总结得表2。

表2 不同温度下,活性碳酸钙的用量对NBR硫化过程第一阶段反应速率常数的影响Table 2 Effect of the amount of active calcium carbonate on the reaction rate constant of the first stage of NBR vulcanization at different temperatures

根据图5拟合结果总结得表3。

表3 不同温度下,活性碳酸钙的用量对NBR硫化过程第二阶段反应速率常数的影响Table 3 Effect of the amount of active calcium carbonate on the reaction rate constant of the second stage of NBR vulcanization at different temperatures

从表2、表3中可以看出,随着温度的上升,NBR硫化过程中的硫化速率常数逐渐增大,说明提高温度有利于NBR硫化过程的进行;随着活性碳酸钙用量的增加,硫化过程第一阶段和第二阶段表现不同,硫化过程第一阶段表现为反应速率常数先减小后增大,而第二阶段则表现为反应速率常数先增大后减小,与第一阶段相反。

2.3 活性碳酸钙用量对NBR一级反应活化能Ea的影响

根据表2、表3整理得到的反应速率常数K,可以利用公式(6),作出反应速率常数K与反应温度T之间的关系图,见图6。

1~5分别代表活性碳酸钙质量份为0,5,10,20,25。图6 NBR硫化反应第一阶段和第二阶段反应速率常数K与硫化温度T的关系Fig.6 Relationship between reaction rate constant K and vulcanization temperature T in the first stage of NBR vulcanization reaction

根据图6(a),利用Arrhenius公式,对反应速率常数K与硫化温度的倒数1/T作图,拟合得到的直线斜率即为各组NBR的活化能Ea,分别为786.15、759.59、734.61、751.82、750.47 kJ·mol-1。增加活性碳酸钙的用量,第一阶段的活化能先降低后小幅度增加,总体变化不显著。说明活性碳酸钙用量的增加能小幅度降低第一阶段活化能。

根据图6(b),利用Arrhenius公式,对反应速率常数K与硫化温度的倒数1/T作图,拟合得到直线的斜率,得到各组NBR的第二阶段反应活化能,分别为1 190.26、1 058.61、1 095.91、1 076.94、1 055.81 kJ·mol-1。增加活性碳酸钙的用量,第二阶段活化能总体呈现下降趋势,并且影响略大于第一阶段。说明活性碳酸钙用量的增加同样对第二阶段的活化能影响不显著。

3 结 论

1)活性碳酸钙的填充对丁腈橡胶(NBR)硫化动力学的影响可以使用Coran提出的经典模型,并且借助硫化过程中的转矩变化,分析计算出硫黄硫化NBR体系的硫化反应级数n、反应速率常数K和活化能Ea。

2)在NBR硫黄硫化体系中,随着活性碳酸钙用量的增加,体系的最大弹性转矩逐渐增大,正硫化时间t90先增大后减小;随着温度的升高,配方的正硫化时间t90迅速下降,说明温度对硫化速率的影响非常大。

3)在焦烧期时,NBR的硫化反应为非一级反应,真正的一级反应开始于硫化速率达到最大时,即tdis;且tdis随着温度的升高而降低,说明随着温度的升高,一级反应的开始时间在不断地提前,反应更容易进行;tdis随着活性碳酸钙用量的增加先上升后减小,说明活性碳酸钙用量增多会阻碍一级反应开始,推测增加活性碳酸钙用量的同时,增加了体系的密度与热稳定性,使体系反应更难进行;随着用量的逐渐增加,体系的黏度上升,热剪切增加,胶料升温快,体系反应进行容易。

4)在一级反应开始tdis之后,随着活性碳酸钙用量的增加,硫化反应第一阶段的反应速率常数K1先减小后增大,硫化反应第二阶段的反应速率常数K2先增大后减小;活化能Ea有一定的下降趋势但总体变化不大。