碳纳米管对热固性复合材料电阻焊接的增强作用

熊需海, 王道晟,, 任 荣, 董佳鹏, 崔 旭,2, 郭子民, 雷娟娟, 李桂洋,, 陈 平

(1.沈阳航空航天大学 辽宁省先进聚合物基复合材料重点实验室,辽宁 沈阳 110136;2.北京航空航天大学 航空科学与工程学院,北京 100191;3.航天长征睿特科技有限公司, 天津 300301;4.大连理工大学 化工学院; 精细化工国家重点实验室,辽宁 大连 116024)

复合材料焊接技术包括:超声波焊接、激光焊接、电阻焊接和感应焊接[1]。其中电阻焊技术既快捷又方便,且设备简单、经济性高。焊接过程中只需将发热元件用适当的压力夹在焊缝处然后通电焊接即可。但是这种焊接技术只适用于热塑性复合材料的焊接,如果要对热固性复合材料进行焊接则需要在热固性复合材料表面进行塑化[2]。由于热固性复合材料不具有熔融重塑的特性,所以将热固性复合材料表面热塑化成为了热固性复合材料焊接的先决条件。主要的表面塑化方法有两种,一种是共固化法,另一种是共混层法[3]。共固化法是一种把热塑性树脂薄膜与热固性预浸料共铺层后热压成型的方法。共混层法是先制备一种在热塑性树脂薄膜一面粘有半裸露玻璃纤维布的塑化薄片,然后再利用共固化的方式制备表面塑化的层合板。早在1993年,美国的JACARUSO等[4],就利用共混层法实现了热固性复合材料的表面塑化并进行了相关的电阻焊接研究。之后国内外学者对热固性复合材料电阻焊接又做了进一步的研究。AGEORGES等[5]研究了热固性复合材料与热塑性复合材料的混合电阻焊接,实验结果表明,低的拉伸剪切强度的失效界面发生在发热元件与被焊接件的接触面,高的拉伸剪切强度的失效界面发生在热固性复合材料层合板与热塑性薄膜的共混层内。刘洪波等[6]利用共混层法研究了不同热塑性树脂薄膜对焊接性能的影响,并认为热塑性树脂与环氧树脂基体界面可以形成半互穿网络聚合物(S-IPN)结构,有利于提升混合界面黏接性能,提高接头强度,同时还证明了金属网比其他发热元件更适合热固性复合材料电阻焊接。ZWEIFEL等[7]利用共固化法研究了热固性复合材料电阻焊接,焊接强度比较理想,但是传递到被焊接件表面的高温会对热固性复合材料的力学性能造成破坏。而SCHIELER等[8]发现,当塑化层厚度增加时,可以在一定程度上降低焊接时高温区对热固性复合材料造成的热影响。

碳纳米材料凭借其优异的电学和力学性能,成为改善树脂基复合材料连接界面的优良替代品[9]。以碳纳米管(CNTs)为代表的碳纳米材料被广泛应用于热塑性复合材料电阻焊接工艺过程,并主要集中于加热元件的改善。CNTs用于电阻焊加热元件的方式有两种,一种是将其直接附着在加热元件表面;另外一种方式是使其与树脂结合制备导电薄膜,替代传统的碳纤维或不锈钢网加热元件。2017年,日本同志社大学的TANAKA等[10]利用CVD法在碳纤维束加热元件表面沉积CNTs,从而改善焊件表层纤维与树脂的界面剪切强度,使焊接头拉伸剪切强度提升了15%,增强了热塑性复合材料电阻焊接的力学性能。本课题组利用不同的方法分别将CNTs和石墨烯沉积在碳纤维束或不锈钢网植入体表面,改善了植入体的表面能,为熔融树脂附着在植入体表面提供了有利条件,增强了焊接强度[11-13]。2019年,加拿大蒙特利尔大学的TAVARES等[14]通过在PEI树脂中添加质量分数为10%的MWCNT制备出了新型的导电薄膜,并用其实现了碳纤维/聚醚醚酮(CF/PEEK)层压板的焊接,其搭接剪切强度高达19.6 MPa。

参考以上研究内容并结合课题组现有技术,本工作提出通过在加热元件(金属网)表面接枝CNTs改善热固性复合材料电阻焊接界面的连接性能,从而达到提高接头可靠性的目的,同时研究各项参数对热固性复合材料焊接工艺的影响。

1 实验部分

1.1 实验材料

实验用碳纤维/双马树脂(CF/BMI)预浸料(T300/5405)由西北工业大学提供。商用EW140正交玻璃纤维(GF)由浙江格商复合材料有限公司提供。聚醚酰亚胺(PEI)是由中国东莞竹友塑料有限公司提供。不锈钢网由河北腾德金属丝网制品有限公司生产。Ni(NO3)2·6H2O购自沈阳兴华试剂厂。N,N-二甲基乙酰胺由上海金山精卫化工有限公司提供。所有试剂均为分析纯级,并按标准使用。

1.2 实验过程

表面塑化的CF/BMI层合板制备:首先将PEI溶解于N,N-二甲基乙酰胺中配置树脂溶液,将该树脂溶液采用溶液流延法制备成PEI薄膜,厚度0.2 mm。然后采用湿法预浸工艺制备GF/PEI预浸料,进而用热压工艺制备具有一定厚度的塑化薄片。制备该薄片时,需要将4层GF/PEI预浸料铺置在模具底层,然后将一层纯玻璃纤维布铺置在预浸料最上层,保证热压过程中最上层的纯玻璃纤维布一面与预浸料紧密贴合,一面留有大量的空隙,以便共固化时双马树脂在缝隙间流动,与纤维紧密连接在一起。最后,用热压罐将塑化薄片与CF/BMI预浸料共固化制备成表面塑化的CF/BMI层合板。

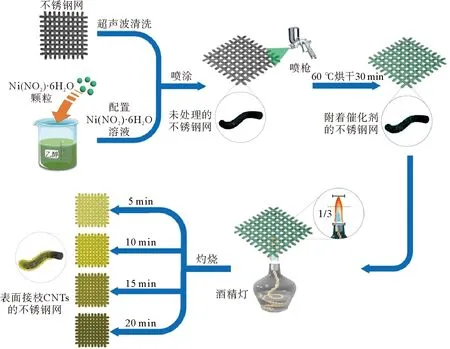

不锈钢网表面接枝CNTs:利用火焰法使不锈钢网表面生长出CNTs,实验流程图见图1。1)将不锈钢网格切成20 mm×20 mm大小,然后将其投入丙酮中进行30 min的超声波清洗;2)制备1 mol·L-1Ni(NO3)2乙醇溶液,然后用喷枪均匀地喷洒在不锈钢网表面,最后在60 ℃烘箱中干燥30 min。3)将表面含有Ni(NO3)2催化剂的不锈钢网放置于火焰1/3高度处灼烧,然后控制不同的灼烧时间(5、10、15和20 min),最后得到表面接枝CNTs的不锈钢网。

图1 不锈钢网表面接枝CNTs的示意图Fig.1 Schematic illustration of CNTs grafted SS mesh

焊接工艺:首先将两侧覆盖PEI薄膜的不锈钢网发热元件夹在两块CF/BMI层合板的接头处,如图2所示,然后将K型热电偶分别放置于A和B所示位置,在压力为1.5 MPa,电流为20 A,电压为50 V的工作条件下进行焊接。焊接时间分别为3、4、5和6 min。最后使用万能试验机(Instron 8801型,美国)对每组参数的5个试验样件进行单搭接拉伸剪切测试(图3)并分析断面的失效机理,验证CNTs对热固性复合材料焊接的增强效果。

图2 焊接头搭接方式及K型热电偶放置Fig.2 Welding joint overlap and type K thermocouple placement

图3 单搭接剪切测试的夹具图Fig.3 Fixture diagram for single lap shear test

1.3 表征与测试

使用电子扫描电镜(SEM,SU3500型,日本日立)表征不锈钢网表面接枝CNTs的形貌;使用透射电子显微镜(TEM,HT7820型,日本日立)表征单簇CNTs的形貌;使用静态接触角测试仪(JC2000D型,上海坤诚)表征表面接枝CNTs的不锈钢网的静态接触角。

使用万能试验机对焊接试样进行单搭接剪切强度测试,测试参照ASTM D1002标准,拉伸速率为5 mm·min-1。计算公式如下:

(1)

式(1)中:τ为单搭接拉伸剪切强度,MPa;L为搭接长度,mm;b为搭接宽度,mm;Fmax为最大拉伸力,N。

2 结果与讨论

2.1 热固性复合材料表面热塑化分析

为了使CF/BMI与GF/PEI薄片的共固界面具有良好的结合效果,在制备预浸料薄片的时候特别将一层纯玻璃纤维布铺在预浸料之上,使制备出来的薄片表面具有更多的孔隙(图4(a)),便于BMI在固化过程中渗透过玻璃纤维布的表面,同时另一面富含树脂适于焊接(图4(b))。经过多次实验总结出,4层的预浸料加一层的玻璃纤维布可以更有效地使BMI渗透到预浸料薄片之中,使之形成紧密的互穿网络结构。从图4(d)可以观察到,两者的结合界面几乎没有缝隙,所以本工作的制备工艺可以有效使CF/BMI复合材料与GF/PEI薄片实现共固化。

图4 表面塑化后的CF/BMI层合板的SEM照片Fig.4 SEM of CF/BMI laminates after surface plasticization

2.2 CNTs对加热元件表面性能的改善

根据“拥挤效应”,CNTs可以在邻近的、短期的、拥挤的催化剂位点不断积累生长出整体有序的CNTs枞树结构,如图5所示。它们具有高准直性、高纯度和高比表面积,并表现出优异的机械性能、导电性和传热性能[15-16]。模板加工技术的化学气相沉积(CVD)方法已被广泛应用于制备CNTs中[17],但是CVD法反应时间长、反应设备复杂,使得大规模制备CNTs既不容易也不经济。而火焰法是一种与CVD法原理相似,但成本更低、消耗更小的方法。使用火焰法的时候,一般在金属基底的表面涂上含有过渡金属的催化剂,然后将火焰对准催化剂涂层。含碳气体在高温条件下可以裂解出不同的气相,催化剂涂层在此高温条件下将会被还原成金属纳米颗粒;随后,金属催化剂颗粒吸附热解气相,将其分解成为热解碳原子,最终热解碳原子扩散通过催化剂,从而在金属基底表面原位生长出CNTs。这种在短停留时间内一步合成碳纳米结构的方法已被证明是一种连续、大批量生产碳纳米管的高效技术[18]。因为复合材料电阻焊接需要插入导电金属网作为发热元件,所以金属网与树脂界面脱黏成为焊接接头失效的主要形式。而纳米增强材料被广泛应用于增强纤维和树脂之间的界面结合强度和复合材料层间结合强度[19],所以本研究采用火焰法使金属网表面接枝CNTs来增强树脂对金属网表面的浸润性,从而增强焊接强度。

图5 CNTs的SEM和TEM照片Fig.5 SEM and TEM micrographs of CNTs

图6为不同处理时间下的不锈钢网表面CNTs的形貌。为了验证火焰法在不锈钢网表面接枝的CNTs对不锈钢网的浸润性具有一定的改善效果,对不同处理时间的不锈钢网做了静态接触角测试,结果见图7。如图7所示,静态接触角的大小先减小后增大。静态接触角越小说明不锈钢网对PEI树脂的浸润性越好[19]。当不锈钢网表面接枝了大量竖直生长的CNTs后,不锈钢网表面的粗糙度和比表面积增加。根据毛细现象,PEI树脂可以更有效地浸透到不锈钢网表面,从而使CNTs表面改性后的不锈钢网表面的接触角减小。实验结果表明,不同处理时间的不锈钢网的浸润性都得到了改善。其中,处理时间为10 min的不锈钢网的表面浸润性最好,其静态接触角的数值达68°。根据毛细现象,从图7中还可以看出,并不是处理时间越长不锈钢网的表面浸润性越理想。这是因为喷涂在不锈钢网表面的催化剂具有一定的催化效果。当催化需求超过了催化剂的催化能力,不锈钢网表面就不再接枝新的CNTs了[20]。相反,如果继续延长火焰对不锈钢网的灼烧时间,燃烧的火焰会在已经催生的CNTs表面沉积大量的碳杂质(如,碳灰等),最后降低不锈钢网的表面浸润性[21]。

图6 不锈钢网表面接枝的CNTs在不同处理时间下的SEM照片Fig.6 SEM images of CNTs grafted on the surface of stainless steel mesh at different treatment time

图7 不同处理时间不锈钢网表面的静态接触角Fig.7 Static contact angle of SS mesh surface at different treatment time

2.3 热塑层对热量传递的影响

为了缓解焊接时高温对被焊接件性能的影响,本研究提出通过增加塑化表面的玻璃纤维层数来增加塑化层的厚度,从而减少被焊接件的热传递,尽量避免高温区对CF/BMI力学性能的影响[22]。塑化层增厚的热固性复合材料的截面图如图4(c)所示。除此之外,还选取了一种耐高温的CF/BMI复合材料作为被焊接件,其热性能如表1所示。图8为焊接5 min内,焊接区域和被焊接件的外表面的温度变化曲线图。从图8中发现,焊接区和被焊接件表面的温度具有明显的差异,证明了这种制备工艺可以减少热量传递。此外,焊接时间为3 min时,焊接温度达325 ℃以上,满足PEI树脂的熔融条件,所以将此复合材料焊接工艺的最短焊接时间设定为3 min。

表1 制备层合板所需预浸料材料的热性能Table 1 Thermal properties of prepreg materials for the preparation of laminates

图8 焊接时焊接头内部和样件外表面温度曲线图Fig.8 Temperature curve of the inside of the welding joint and the outside surface of sample during welding

2.4 CNTs生长时间对焊接界面增强作用及机理

图9为不同处理时间的不锈钢网作为发热元件在不同焊接时间下的焊接强度。从图9看出,未处理发热元件的焊接件的拉伸剪切强度(LSS)随焊接时间增加呈现先上升后下降的趋势,并在5 min达到最大焊接强度14.5 MPa。5 min以后焊接强度下降的原因可归因于热量积累造成焊接界面损伤导致焊接强度弱化[23]。而经过5和10 min处理的焊接件的LSS明显高于未处理样件的LSS。表面能更高的不锈钢网可以让树脂对不锈钢网的表面具有更高的浸润性,可以让树脂更好地包覆在不锈钢网表面,实现更高的焊接强度。但是处理时间为15和20 min的样件的LSS降低甚至低于未处理的样件。这是因为处理时间更长的不锈钢网表面沉积了大量的碳杂质,导致焊接界面内存在大量的缺陷。最后焊接样件不仅不会因为树脂对金属网的浸润性提高而增强焊接强度,还会因为碳杂质引入的缺陷导致其强度降低。

图9 不同处理时间的不锈钢网作为发热元件在不同焊接时间下的焊接强度Fig.9 Welding strength of SS mesh with different processing time as heating element in different welding time

2.5 界面失效模式及失效机理

图10为焊接截面图和失效截面图。从焊接截面(图10(a))可以发现,焊接层分布清晰,树脂和金属网紧密地黏接在一起。从失效的界面(图10(b))可以发现,具有一定焊接强度的焊接头的失效发生在塑化层的表面,证明了本研究的塑化方式可以有效增强塑化表面与热固性复合材料层间的结合强度。从搭接接头断面的失效情况可以总结出,该焊接方式主要有3种失效形式,见图11。第1种失效形式是树脂薄膜和不锈钢网黏接在一起与层合板表面的脱黏失效,见图11(a)。主要发生在焊接时间为3 min不锈钢网处理时间在10 min以内的样件和焊接时间为6 min未处理不锈钢网的样件以及不锈钢网处理时间为20 min的所有样件的接头断面处。发生这种失效结果有两种情况,一种情况是因为焊接时间不足,温度尚未达到树脂的熔点,无法致使层合板表面的热塑性树脂充分熔融固化,导致接头处层合板表面与树脂薄膜在未完全熔融固化的条件下最先破坏;另一种原因是因为不锈钢网处理时间过久,导致不锈钢网表面不再生长CNTs,转而在表面累积碳杂质,使不锈钢网与塑化薄层的结合能力遭到破坏,导致树脂即便在完全熔融状态下也会由于碳杂质的存在使接头产生内应力,降低连接处的力学性能,最终导致焊接强度骤降,基于以上两种原因,导致树脂薄膜和不锈钢网黏接在一起与层合板表面发生脱黏失效。第二种失效形式是不锈钢网与塑化薄层的撕裂破坏,见图11(b)。这种失效形式主要发生在焊接时间为5 min未处理不锈钢网的样件和焊接时间为4 min不锈钢网处理时间在5 min以内的样件的接头断面处,由于焊接时间的延长,温度可以满足树脂薄膜以及层合板表面树脂的熔融,使最终的熔融固化程度更高,从而使失效位置转移到不锈钢网与塑化薄层的结合界面。第三种失效形式是热固性复合材料表面热塑层的纤维撕裂,见图11(c)。这种失效形式主要发生在焊接时间为5 min,不锈钢网处理时间为10 min的样件的接头断面处,其主要原因是不锈钢网表面的CNTs增强了树脂对不锈钢网的浸润性[24],使不锈钢网与树脂间的界面结合力增强,使失效界面发生转移,导致力学性能相对薄弱的热固性树脂的塑化薄层撕裂。

图10 焊接截面图和失效截面图Fig.10 Welding section diagram and failure section diagram

图11 3种失效形式的断面图Fig.11 Cross sections of three failure modes

3 结 论

1)不锈钢网表面接枝的碳纳米管(CNTs)可以有效改善不锈钢网的表面能,增强聚醚亚胺(PEI)对不锈钢网表面的浸润性。

2)在碳纤维增强双马树脂(CF/BMI)复合材料表面固化的具有一定厚度的塑化薄片可以缓解焊接时高温区向被焊接件表面的传递。

3)单搭接剪切拉伸试验的结果显示,未处理的焊接件中,焊接时间为5 min时得到最大拉伸强度14.5 MPa,火焰法处理10 min的不锈钢网对焊接头具有最佳的增强效果,最大拉伸强度为18.1 MPa。通过对焊接样件的失效界面分析发现,适当的焊接时间可以使焊接区域的树脂充分熔融。火焰法处理10 min可以有效增强PEI对不锈钢网的浸润性,从而增强焊接头的力学性能。但是处理时间过长会导致不锈钢网表面沉积碳杂质,在焊接头引入缺陷,造成焊接头的力学性能骤降。