民用飞机起落架落震试验仿真研究

张沈瞳,刘文斌

(上海飞机设计研究院,上海 201210)

起落架落震试验是模拟飞机着陆撞击缓冲特性的验证试验[1],通过起落架撞击地面的试验,验证设计参数、结构可靠性是否达到设计要求。目前,国内外除了运用真实物理试验进行起落架动态性能分析外,普遍采用仿真分析的方法来缩短起落架设计周期,降低试验成本,包括使用Fortran语言、MATLAB软件建立和求解数学模型,使用通用多体动力学商业软件进行建模仿真等[2-3]。

LMS Virtual. Lab是西门子PLM旗下的一款已经被广泛应用于航空、航天、汽车和工程机械等领域的多体动力学软件,可实现与CAD模型无缝连接的工具,其中的Motion模块专门为模拟机械系统的运动和载荷而设计,国内在起落架设计和分析领域有不少研究,也包括起落架落震试验仿真[4-5],但多局限于理论研究,缺乏真实试验的验证和支持,特别是在民机领域的研究较少。

本文通过对某型飞机起落架落震力学模型,以及LMS Virtual. Lab Motion多体动力学建模方法的研究,确定起落架落震仿真分析的建模方法,使用经民航局审定的真实落震试验数据对仿真结果进行验证,对比载荷时间历程曲线、缓冲器压缩曲线等,验证该方法的准确性和可行性,为后续民机起落架落震试验开展和仿真提供参考。

1 起落架落震试验

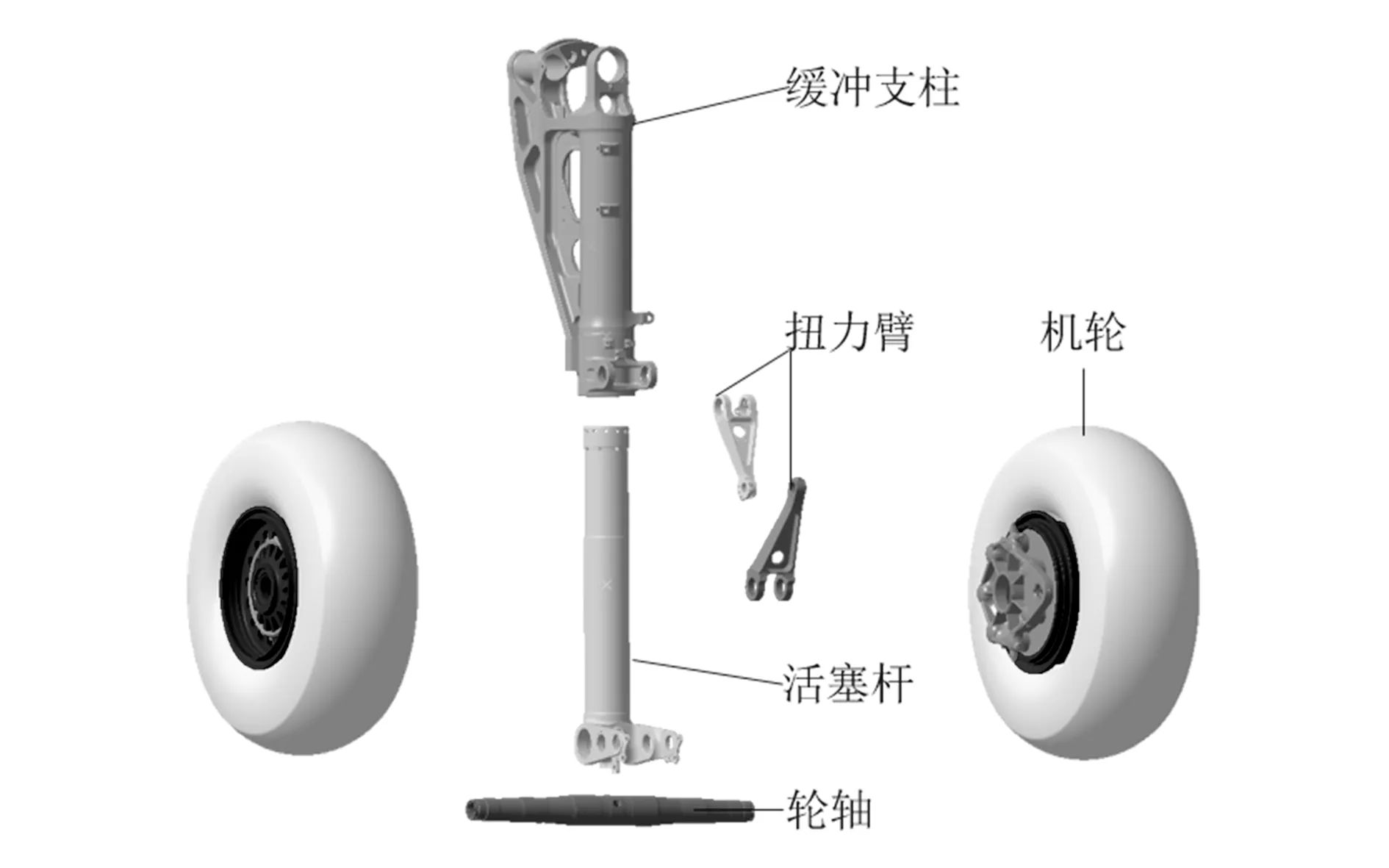

起落架是在飞机起飞、着陆、滑跑和各种地面操作情况下,支持机体、减缓冲击和耗散能量的关键部件[6]。民用飞机起落架主要采用高效率的油气式缓冲器,主要结构包括由缓冲支柱和活塞杆组成的缓冲器,以及机轮和撑杆等满足地面运行和空中收放的其他机构。某型民机主起落架结构示意图如图1所示。

图1 某型民机主起落架结构示意图

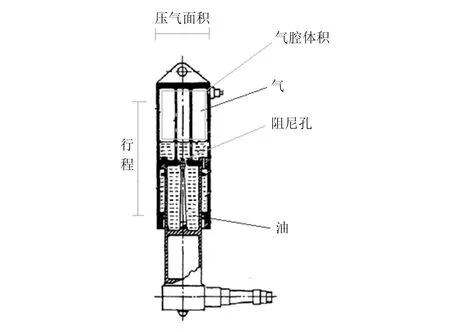

飞机起落架的缓冲系统主要包括缓冲器和轮胎,缓冲性能主要通过缓冲器来实现。某型飞机主起落架的油气式缓冲器内部示意图如图2所示,在飞机着陆过程中,起落架被外力压缩,油液快速通过阻尼孔产生阻尼力,空气被压缩产生弹簧力;冲击能量在这一过程中被吸收和耗散,达到平缓着陆载荷的作用。根据《中国民用航空规章第25部:运输类飞机适航标准》的要求,缓冲器内部的力学性能需通过落震试验模拟着陆冲击过程进行验证[7]。

图2 缓冲器内部示意图

起落架落震试验通过吊篮把起落架悬空吊在试验台架的上方,吊篮和起落架在释放后一起下落,下沉后撞击在测力台上[8]。试验前,需要设置吊篮的质量、着陆速度、俯仰角等工况参数。试验过程中,安装好的位移、压力、载荷等传感器会实时采集数据,供后续分析使用。本文落震仿真分析研究的场景如图3所示。

图3 某型飞机起落架落震试验照片

2 起落架力学模型研究

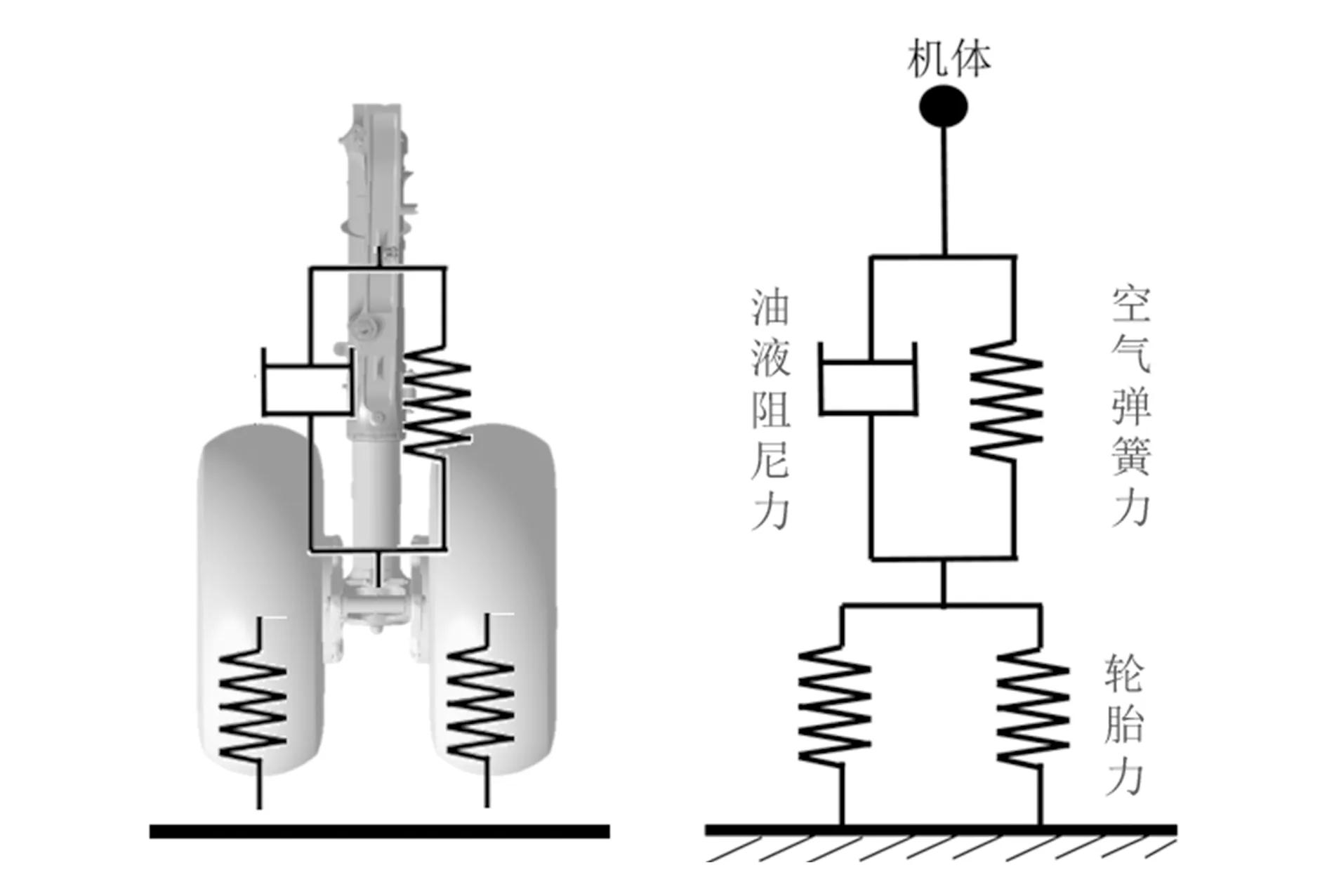

起落架的着陆力学特性主要包括缓冲器力学特性和轮胎力学特性两部分。缓冲器内部特性可等效为油液阻尼力和空气弹簧力,轮胎主要特性可等效为轮胎压缩力,如图4所示。

图4 起落架力学特性示意图

2.1 缓冲器模型

缓冲器内部主要载荷由空气弹簧力Fa、油液阻尼力Fh构成。民用飞机起落架在设计过程中,为了更准确模拟内部特性,还需要考虑摩擦力Ff。从多体建模角度,还需考虑结构限制力FL[9]。它们相互作用构成缓冲器内部力学模型,若用FS表示缓冲器内部轴向力,则相互关系可以用式(1)表示:

FS=Fa+Fh+Ff+FL

(1)

空气弹簧力Fa的计算公式如下:

(2)

式中:Apiston.gas为活塞的有效压气面积;p1为气腔初始压力;V1为气腔初始容积;S为缓冲器压缩行程;γ为气体多变指数;pa为大气压力。

油液阻尼力Fh的计算公式如下:

(3)

摩擦力Ff的计算公式如下:

(4)

式中:Km为摩擦系数,取值0.05。

结构限制力FL用来模拟起落架内部对活塞杆限位的止动环,作为多体建模设置的一个虚拟约束力,计算公式如下:

(5)

式中:KL为缓冲器轴向拉压刚度;Smax为缓冲器压缩最大行程。

2.2 轮胎模型

真实的航空轮胎结构较为复杂,在气体等温压缩的理想条件下,轮胎在起落架动力学仿真分析中简化为一个非线性弹簧和阻尼。选择LMS Virtual. Lab Motion中的高级轮胎模型,定义轮胎的质量、半径等基本参数。轮胎垂直力与轮胎变形之间的关系,通过导入试验获得的轮胎压缩曲线,或者根据参数使用公式(6)来确定。

(6)

3 仿真建模方法

3.1 几何模型简化

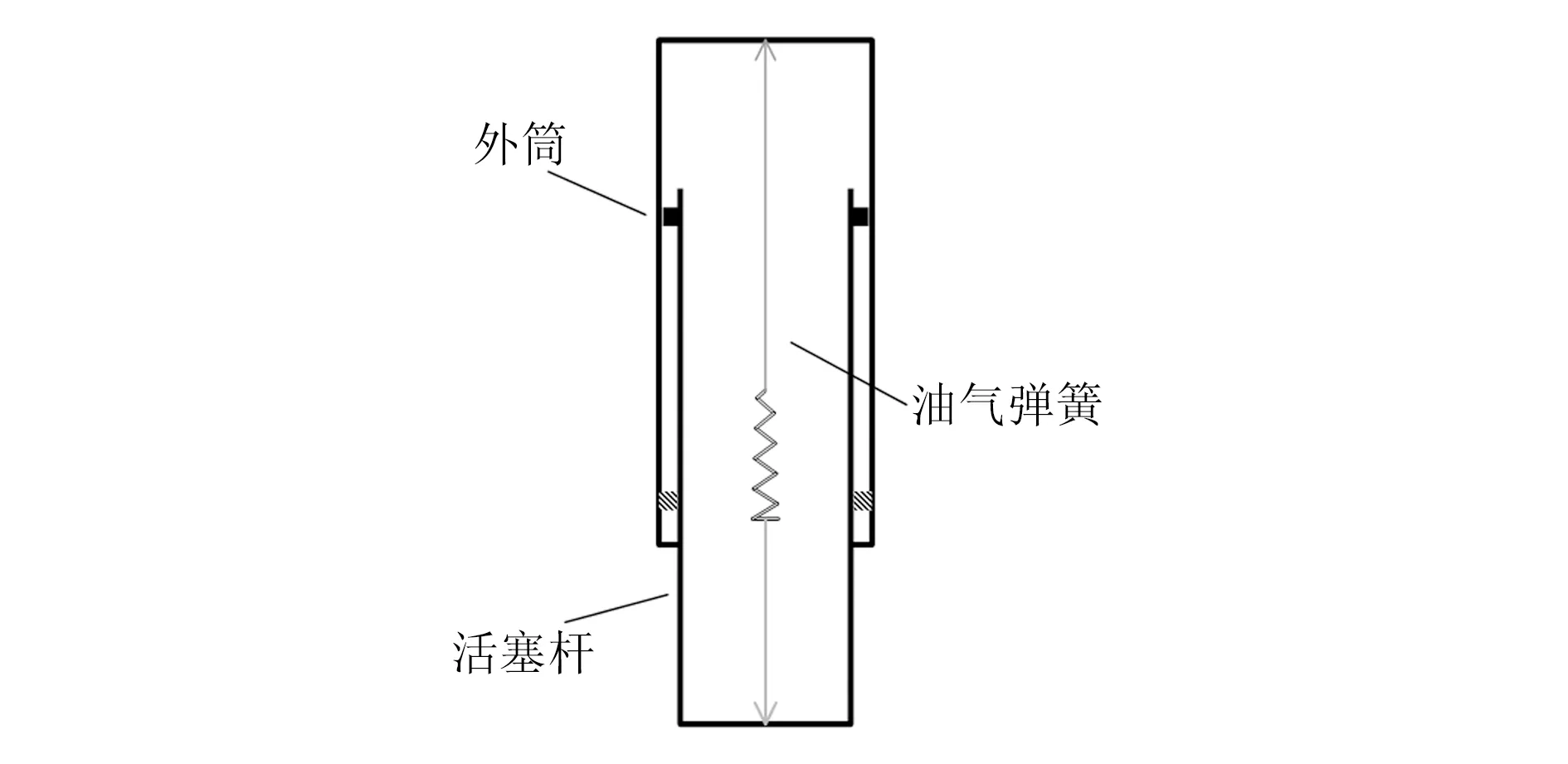

对起落架结构模型进行简化,只保留主要传力部件,即外筒(缓冲支柱)、活塞杆、轮轴、机轮、扭力臂,如图5所示。将简化后的数模导入LMS Virtual.Lab Motion,每个零件均假设为刚体。

图5 起落架结构模型简化

3.2 运动副约束

对每个刚性零件进行装配,根据实际形式选择合理的运动副,约束相互运动关系,实现力的传递。使用图6所示的运动副,把所有起落架零件组合为一体;建立虚拟台架并与外筒上端通过固定副进行连接,只放开垂向运动的自由度,起落架整体即可模拟落震试验中的下落运动。

图6 起落架运动副示意图

3.3 缓冲器建模

在外筒和活塞杆上设置两个传感器(Sensor),用于实时测量活塞杆的压缩量和压缩速度,传感器坐标系原点应位于轴线上,令一个坐标轴指向为轴线方向。

新建两点力(TSDA),作用位置定义在外筒顶部和活塞杆底部,模拟轴向力作用点如图7所示,即箭头所示位置;在弹簧力和阻尼力的设置选项,按前述章节要求编辑计算公式。

图7 缓冲器内部轴向力作用点

3.4 轮胎与地面建模

在模型中添加位置、高度和长度合适的路面作为跑道。添加复杂轮胎模型(Complex Tire),在弹出的建模窗口中设置路面对象、轮轴连接位置,以及前述的轮胎参数,包括轮胎半径、垂向刚度曲线等。

3.5 启动仿真计算

在起落架外筒上设置虚拟质量以模拟真实的投放质量,并对每个零件设置与真实试验相同的下沉初速度后,即可启动LMS Virtual. Lab Motion 的仿真计算。等待计算完成后,可使用软件自带的后处理模块查看或输出结果,落震仿真的主要数据为轮轴中心点载荷和缓冲器压缩量时间历程曲线。

4 试验验证

采用与落震试验相同的质量、速度等工况参数,依据本文建模方法进行某型起落架落震试验仿真,仿真结果选取了落震试验的主要性能特征数据,即起落架轮轴点垂直载荷时间历程曲线和落震功量图[10],如图8所示。

图8 试验数据对比

由图可知,仿真结果与试验数据的曲线吻合度良好,差异在3%以内。

5 结束语

本文运用了仿真分析的方法,建立了某型飞机主起落架落震试验模型,通过仿真与试验数据进行对比,得到以下结论:

1)主起落架落震仿真模型的力学特性可通过建立缓冲器和轮胎地面模型得到,本文给出了具体建模方法,具有较大的工程实用价值;

2)仿真结果接近试验结果,说明该方法在柔性特征影响较小的民用飞机上准确性较高。

展望未来,限于作者的技术认知和时间限制,以民用飞机适航标准为要求,今后对起落架落震试验仿真分析方法的进一步建模研究包括:

1)通过飞机轮胎试验获得更精确的静压曲线,优化轮胎模型;

2)对于大型民用飞机起落架落震试验,需进一步研究主起落架结构柔性化的建模与仿真方法。