一起高转速离心通风机振动故障诊断及思考

黄溢锋

(南通大通宝富风机有限公司通风机研究所,江苏 南通 226000)

离心通风机是工业及民用领域最为常见的通用透平设备之一,其主要作用是输送系统所需气体。通风机主要通过叶轮旋转做功,旋转机械运行时均存在振动,但过高的振动不但影响设备的使用寿命,也直接影响系统的稳定性。所以国内外对通风机振动的限值要求逐步在提升,如JB/T 8689—2014 《通风机振动检测及其限值》中要求刚性支撑的转子振动速度有效值RMS≤4.6 mm/s,而ISO 14694:2003《工业通风机——平衡品质与振动等级规范》中的要求更高,且国内等同引用的标准也即将发布实施。

随着系统对风机做功能力要求的提高,需要通风机线速度相应提高,叶轮直径大、高转速(3 000 r/min)的通风机的需求也随之增多。伴随着转速的提高,风机振动超标故障也更容易出现,因此对通风机的振动故障快速诊断及对产品设计的改进尤为重要。频谱分析仪器通过对振动信号的FFT(快速傅里叶转变)可呈现不同频率上的振动值。通过对振动频谱的分析,可以较准确地判断振动原因,便于快速诊断。目前频谱分析仪或具有频谱分析功能的设备已逐步普及,例如诸多现场动平衡仪就带频谱分析功能。

1 通风机振动的几种主因

通风机振动原因一般有以下几种:①设计原因。如转子临界转速接近工作转速、叶轮及支架强度或刚度不足、热膨胀考虑不足导致的热不对中等情况。②部件制作原因。如旋转件加工偏心,制作缺陷导致强度、刚度不足,焊接件应力集中导致变形,轮毂内孔与主轴配合间隙过大,轴承座前后孔不同心,支架上的轴承座、电机地脚安装面不平等情况。③装配精度原因。如联轴器不对中,叶轮、轴承未锁紧,轴承座、电机地脚未紧固,轴承座或电机地脚虚脚等情况。④不平衡。叶轮、联轴器或转子整体剩余不平衡量过大。⑤其他原因。如使用工况处于风机小流量喘振区、进出管路因素造成的喘振、隔振措施不足等情况。

2 几种典型振动频谱特征

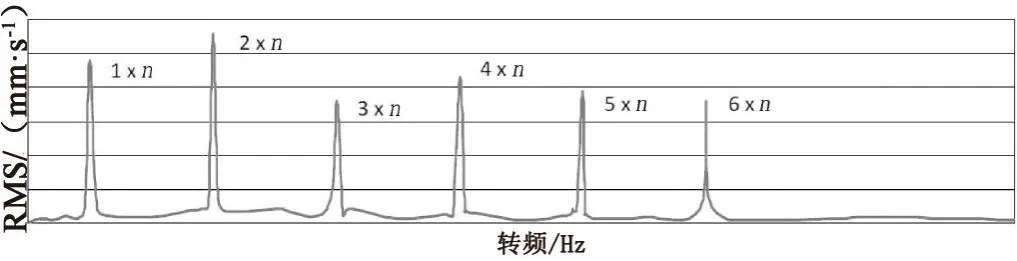

以下图中n为工作转频,横坐标为转频,纵坐标为振动速度有效值(RMS)。

不平衡原因频谱如图1 所示,其特征是1 倍频谐振突出,水平振动值突出。

图1 不平衡原因频谱

不对中原因频谱如图2 所示,特征是2 倍频谐振突出,伴随1~5 倍频的谐振;轴向振动值突出。

图2 不对中原因频谱

机械松动原因频谱如图3 所示,特征是多倍频谐振大。

图3 机械松动原因频谱

3 一起综合因素的通风机振动故障诊断

某离心风机,叶轮直径为1 060 mm,转速为2 980 r/min,稀油润滑整体轴承座悬臂支撑结构,使用联轴器传动,自由端前轴承(靠近叶轮)为NJ2320,固定端后轴承为6320。试车时振动值超标,前后轴承处垂直方向为5.6 mm/s、水平方向达8 mm/s。经频谱分析,发现两轴承均存在多倍频的谐振,其中前几倍频较大。初步判断为轴承松动问题。

拆解检查发现,轴承外圆的直径比基准值为-0.05 mm,超过该轴承外圆0~-0.03 mm 标准公差范围,重新调整轴承外圈与轴承座内孔间隙后再试车,初期,两轴承处垂直振动明显减小,均小于2 mm/s,但前轴承处水平振动值大于6 mm/s,仍超标,且前轴承温度较高。频谱显示两轴承仍为多倍频振动值偏高,且2 倍频突出,但轴向振动不大。随着试车时间增加,垂直、水平方向振动均加大,呈现多倍频谐振。怀疑轴承压紧度不足,打开轴承箱检查发现,前轴承的钢保持架已断裂成多段,油池底部出现许多黑色铁屑,轴承内圈有明显的高温灼痕。

更换了一只新的黄铜保持架轴承后试车,垂直振动合格,水平振动仍超标,前轴承频谱显示1 倍频振动值高,并伴有多倍频较小谐振。同时,垂直和水平方向相位约成90°,判断为不平衡。

使用现场动平衡仪进行现场单面平衡,在叶轮轮盖上相应相位焊接了一块28 g 的平衡块,试车振动值均达标(<2.8 mm/s)。

4 分析及改进

经重新的校核和分析,此次属于轴承及不平衡综合因素导致的振动问题。

轴承方面,此风机前轴承使用的NJ2320 轴承为宽系列滚子轴承,其一般用于承受大径向力,承载时为线接触,对安装尺寸要求很高。而此风机叶轮质量不大,使用轴承选型软件进行负载核算,发现此轴承的实际径向载荷为2.1 kN,远小于轴承要求的最小载荷6.14 kN,结果为“不适合使用”。对于轴承选用,人们往往存在一定的误区,认为轴承大些好,承载越大越安全,但实际上,有些轴承太大反而更容易失效,如此例中的滚子轴承;如果载荷太小,会造成滚动体在滚道内滑动,且此轴承为线性接触,极易造成滚动体磨损、轴承失效。虽此次经处理后振动合格,但轴承选用仍不合理,寿命存在问题,后续重新选择并更换了合适的轴承。

不平衡方面原因如下:①叶轮与主轴配合存在间隙,此风机叶轮材质为不锈钢,不锈钢配合面比较容易咬合,所以在安装时,安装人员将轴孔进行了手工打磨,经测量,轮毂孔径为85 mm+0.03~0.07 mm,因离心力与转速比的平方成正比,叶轮在高速旋转时离心力会使轴孔产生径向扩张,使间隙进一步扩大,偏心距也会增大,造成不平衡。如果打磨造成了锥孔,甚至会造成叶轮倾斜,形成力偶不平衡,那就需要进行双面动平衡,更难以处理。②叶轮在平衡机上平衡时,使用平衡轴装配平衡,在间隙、质量等方面与实际转子存在一定差异,且平衡机转速较低,不平衡力与转速比成平方放大,如果精度稍差,在高速时就会体现更明显。③较高转速的风机设计时使用了普通强度材料,为满足强度要求,材料较厚,整体偏重,激振力大。

对于高转速风机,设计制造过程中需要注意如下几点:①轮毂与主轴配合间隙需要尽可能小,减少间隙引起的偏心距,同时加工精度及粗糙度要更高,以便于安装。特殊材质或高温的风机可使用锥形轴、孔加预紧力配合。②叶轮设计时可使用高强度材料,以减轻叶轮质量,减小激振力。③支架应比低转速风机进一步加强,以提升整体刚度。④轴承选用不是“越大越好”,适合才是最好的。

5 结束语

产生振动的因素较多,单一因素造成的振动较易判断,但综合因素引起的振动较难判断。可将其分解为不同的因素分步处理。

充分利用频谱分析的方法进行诊断可大大提高准确性和效率。

对于高转速风机,要进一步考虑加工精度、配合间隙、平衡精度等因素,设计时需要尽可能减少转子质量,整体刚度需足够,从多角度减少不平衡量或抵御激振力。